1. Тема практического занятия: Выбор конструкции и расчет параметров зажимных механизмов и силовых приводов.

2. Тема курса, к которому относится практическое занятие: "Зажимные механизмы", "Силовые приводы".

3. Теоретический материал, который должен быть изучен студентами: Конструкции различных зажимных механизмов и область их применения. Расчеты параметров зажимных механизмов. Выбор привода и расчет его параметров.

4. Литература.

Основная:

1. Конспект лекций.

2 Берберов С.А., Чукарина И.М., Берберова Н.И. «Реализация теоретической схемы базирования заготовок в приспособлениях» Метод. указания для проведения практических занятий. Изд. центр ДГТУ.2006г.

3 Берберов С.А, Прокопец Г.А. Методическое руководство по разработке технического задания на проектирование технологических процессов и средств технологического оснащения. Ростов н/Д, 2012г.

4 М.Ф. Пашкевич, Ж.А. Мрочек, Л.М. Кожуро, В.М. Пашкевич; Технологическая оснастка; Минск «Адукацыя i выхавание»;; 2002

5 Н.П. Косов, А, Н. Исаев, А. Г. Схиртладзе; Технологическая оснастка; М.: Машиностроение; 2005

6 В.Ю. Блюменштейн А.А. Клепцов «Проектирование технологической оснастки» Санкт-Петербург, Москва, Краснодар,2011г.

7 О.И. Тарабарин, А.П. Абызов, В.Б. Ступко; Проектирование технологической оснастки в машиностроении; С.-П.: Лань: 2013

Дополнительная:

1 ГОСТ 21495-76. Базирование я базы в машиностроении.

2 Станочные приспособления. Справочник под редакцией В.Н. Вардашкина, том.2. М.: Машиностроение, 1984.

3 А.К. Горошкин Приспособления для металлорежущих станков М: Машиностроение 1971г.

4 Справочник технолога-машиностроителя.: Том 2. М.: "Машиностроение", 1985.

5 В.Е. Антонюк. Конструктору станочных приспособлений.: Справ. пособие. Минск: Беларусь. 1991.

6 Е.И. Влазнев и др. Нормализованные станочные приспособления, Справочник конструктора. М.: Оборонгиз, 1959.

8 Методика проведения занятия:

- Выбор конструкции зажимного механизма и разработка эскиза расположения и связи зажимного механизма с установочными элементами;

- Определение конструктивно- размерных параметров зажимного механизма, расчет передаточного отношения необходимой силы тяги силового привода;

- Выбор конструкции силового привода и расчет параметров привода;

- Разработка эскиза расположения элементов приспособления на 1-м и 2-м занятиях с зажимными механизмами и приводом.

6. Исходные данные для проведения занятия.

Исходными данными являются:

- результаты работы, выполненной на первых двух занятиях;

- данные из задания на проектирование приспособления, касавшиеся характера обработки, которой подвергается заготовка; станка, инструмента, масштаба производства или производительности операции.

7. Методика проведения занятия.

При конструировании приспособления всегда возникает задача по рассчитанной силе зажима Q установить тип и основные размеры зажимного устройства; определить силу W, которую должен развить привод, чтобы обеспечить зажим заготовки силой Q. Аналогично нужно связать перемещение (ход) зажимного механизма при закреплении заготовки с ходом привода.

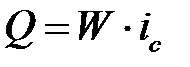

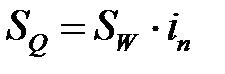

Для любого зажимного механизма можно записать уравнения сил и перемещений в следующем виде:

,

,  ,

,

где Q и SQ - сила зажима и перемещение зажимного механизма для осуществления закрепления заготовки;

ic и in - передаточные отношения сил и перемещений, характеризующие конструктивные параметры зажимного механизма;

W и SW - сила и перемещение, передаваемые от силового привода к зажимному механизму. Если зажимной механизм является комбинированным, состоящим из нескольких простых механизмов, то общее передаточное отношение есть произведение передаточных отношений простых механизмов.

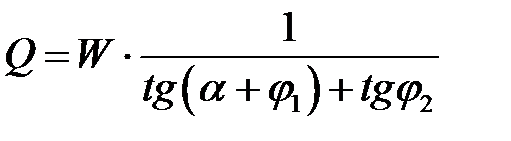

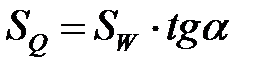

Для правильного выбора зажимного механизма, определения его конструктивных параметров необходимо пользоваться развернутыми уравнениями передаточного отношения /4.2, 4.4/. Передаточное отношение каждого зажимного механизма зависит от его конструктивно-размерных параметров. Например, для зажимного механизма с односкосым клином с углом αуравнения сил и перемещений будут иметь вид:

,

,  ,

,

где выражение  - передаточное отношение сил;

- передаточное отношение сил;

а выражение  - передаточное отношение перемещений;

- передаточное отношение перемещений;

α - угол клина,  -угол трения на поверхностях клина.

-угол трения на поверхностях клина.

Следовательно, рассчитав величину требуемой силы зажима Q, выбрав тип зажимного механизма и решив уравнение сил относительно W, мы можем получить исходные данные для выбора силового привода.

Следует иметь в виду,что в зависимости от конструкции и размерных параметров зажимных механизмов передаточное отношение сил может быть ic < 1 и iс > 1. Если ic > 1(как в механизме с односкосным клином), то сила, развиваемая приводом будет меньше, чем требуемая сила зажима заготовки, то есть конструкция зажимного механизма увеличивает силу, развиваемую приводом. Такие зажимные механизмы носят название механизмы-усилители. К таким механизмам относятся все зажимные механизмы, работавшие по принципу клина (винтовые, клиновые, шарнирно-рычажные, эксцентриковые). Особо следует обратить внимание на рычажные механизмы. Они могут иметь передаточное отношение как ic > 1, так и ic < 1.

При выборе конструкции зажимных механизмов необходимо стремиться к тому, чтобы выбранный зажимной механизм имел ic > 1, так как это приводит к уменьшению габаритов силового привода, а следовательно, и уменьшению расхода энергии, преобразуемой приводом в механическую. Следует иметь в виду, что большинство зажимных механизмов, работающих по принципу клина (кроме шарнирно-рычажных), имеют углы клина, обеспечивающие самоторможение α < 15°, и поэтому безопасность работы приспособлений с такими зажимными механизмами повышается.

Выбор конструкции зажимного механизма связан с двумя условиями, которые, по возможности, необходимо выполнять. Во-первых, зажим и открепление заготовок нужно производить с минимальной затратой сил и времени рабочего и, во-вторых, зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение этого раздела проектирования приспособления производится в следующем порядке.

Шаг I. Выбор конструкции зажимного механизма.

При выборе конструкции зажимного механизма следует пользоваться литературой /4.2, 4.3, 4.4, 4.5/. Каждый тип зажимного механизма сопровождается сведениями о наиболее распространенной области применения этих механизмов. В этих сведениях есть рекомендации, в каких приспособлениях лучше применять такие механизмы, каковы их достоинства и недостатки, при каком масштабе производства (или серийности) они наиболее экономичны.

Одним из исходных данных для выполнения этого шага является разработанная схема действия сил. Направление действия силы зажима и точки ее приложения влияет на положение зажимного механизма. Необходимо конструкцию и расположение зажимных механизмов выбрать так, чтобы они не мешали перемещению обрабатывавшего инструмента, а также установке и снятию заготовки. Выбирая конструкцию зажимного механизма, нужно одновременно думать и о силовом приводе, чтобы расположение зажимного механизма позволило бы расположить силовой привод поблизости от зажимного. Если привод будет ручной, то, следовательно, необходимо предусмотреть свободу и безопасность перемещения руки рабочего, если механизированный, то в каком направлении приводу удобно передавать силу на зажимной механизм.

Проанализировав схему действия сил, исходные данные и требования, предъявляемые к зажимным механизмам, выбрать тип конструкции зажимного механизма и обосновать свой выбор.

Шаг 2. Разработка эскиза зажима заготовки.

Выбрав конструкцию зажимного механизма, необходимо разработать схему зажима заготовки. Для этого используется уже разработанный эскиз установки заготовки и схема действия сил, разработанные на первом и втором занятии. Зажимной механизм вычерчивается на схеме с таким расчетом, чтобы его рабочая часть и точка приложения силы зажима соответствовали бы схеме действия сил. Остальные части зажимного механизма вычерчиваются с показом тех частей корпуса приспособления (или другого элемента), которые будут определяться местоположением зажимного механизма в приспособлении.

Эскиз зажима заготовки должен быть сделан в 2-х, а при необходимости и в 3-х проекциях. На эскизе заготовка должна быть показана в зажатом состоянии. Элементы зажимных механизмов вычерчиваются в таком же масштабе, в каком вычерчены заготовка и установочные элементы. Сам зажимной механизм должен быть сориентирован относительно корпуса, к которому он будет прикреплен.

Шаг 3. Выбор конструктивно-размерных параметров зажимного механизма.

Выбрав тип конструкции зажимного механизма, необходимо назначить все параметры, которые входят в уравнение, определяющее передаточное отношение сил. К таким параметрам относятся диаметры, радиусы, расстояния между осями, размеры линейные, углы, углы трения или коэффициенты трения и др. При использовании ручных зажимов усилие руки рабочего не должно превышать 147 Н (15 кг).

Шаг 4. Расчет передаточного отношения сил зажимного механизма и тяговой силы привода.

Выбрав конструкцию и все конструктивно-размерные параметры зажимного механизма, нужно составить уравнение, связывавшее силу зажима Q и силу W, которую должен получить зажимной механизм от привода. Составив такое уравнение, необходимо решить его относительно силы W, так как величину Q уже рассчитали на 2-м занятии.

Шаг 5. Выбор силового привода.

Основным назначением привода в приспособлении является создание исходной силы тяги W. Силовой агрегат привода представляет собой преобразователь какого-либо вида энергии в механическую. Характеристика различных типов приводов с указанием области их применения в достаточном объеме дается в /4.2, 4.3, 4.4, 4.5/.

На выбор типа силового привода влияет большое количество факторов, такие, как: масса заготовки, величина и направление силы зажима, удобство компоновки привода с зажимным механизмом и корпусом приспособления, серийность производства, требуемая производительность, возможность использования в приспособлении силовой энергии станка (наличие гидравлики в станке), возможность использования перемещений или вращений рабочих органов станка для зажима заготовки. Немаловажное значение имеет и такой фактор, как использование энергии на обратный ход привода и многие другие.

Например, если заготовка имеет небольшие габариты, а требуемая сила зажима Q велика, то необходимо, чтобы и силовой привод также имел небольшие габариты. В то же время, если приспособление из-за больших габаритов получается громоздким, то может появиться необходимость применить привод малых габаритов, чтобы обеспечить возможность размещения приспособления на столе станка.

На выбор конструкции привода влияет также требуемая величина хода привода, чтобы обеспечить передаточное отношение перемещений in зажимного механизма.

Выбор той или иной конструкции необходимо обосновать и показать, какие факторы были положены в основу выбора конструкции привода.

Шаг 6. Расчет параметров привода.

Для каждого типа конструкции силового привода в литературе /4.2, 4.3, 4.4/ приводятся формулы для расчета тяговой силы W. Так как необходимая сила W рассчитанная на шаге 4, уже известна, то, пользуясь этими формулами, можно рассчитать нужные нам параметры привода. Полученные результаты нужно скорректировать по ГОСТу.

В случаях проектирования приспособлений с ручным зажимом необходимо, задавшись усилием руки рабочего, и длиной рукоятки зажимного механизма, рассчитать конструктивные размеры элемента зажима, преобразующего энергию руки рабочего в зажимную силу (параметры резьбы винтового зажима, размеры и углы эксцентрика и др.).

Шаг 7. Разработка эскиза расположения привода.

Дополнить эскиз, сделанный на шаге 2, эскизом привода, на котором привод должен быть сориентирован как по отношению к зажимному механизму, так и по отношению к корпусу приспособления.

8. Методическое обеспечение.

8.1. Методические указания.

ПРИМЕР. (Продолжение. Начало в темах 1, 2).

Исходными данными для выбора конструкции и расчета параметров зажимных механизмов и силовых приводов являются:

- теоретическая схема базирования (результаты, полученные в 1й теме;

- величины, направления и точки приложения сил резания, выбор направления и точки приложения зажимной силы (результаты, полученные во 2й теме).

3.1. Выбор конструкции зажимного механизма.

Анализируя схему установки заготовки, выбранные установочные элементы, а также схему действия сил при обработке заготовки, выбираем для зажима заготовки рычажный механизм. Такой выбор обосновывается тем, что для установки заготовки применяется палец, имеющий длину цилиндрической части большую, чем полагается для двойной опорной базы. Большая длина пальца понадобилась в связи с тем, что при обработке отверстия на вертикально-сверлильном станке ось установочного пальца должна располагаться горизонтально, и очень короткий палец не сможет противодействовать соскальзыванию заготовка с пальца при установке. Чтобы удержать заготовку при зажиме рабочему пришлось бы придерживать заготовку рукой, что приведет к снижению производительности. Применение удлиненного пальца обеспечивает базирование по узкому пояску, а остальная длина пальца будет удерживать заготовку от падения. Такой палец не мешает базированию, так как на длине пальца от базирующей ленточки до конца сделан паз (см. сечение I-I, рис. 2.2.) для прохода инструмента и стружки, который уменьшает диаметральный размер пальца.

3.2. Разработка эскиза зажима заготовки и расчет тяговой силы привода.

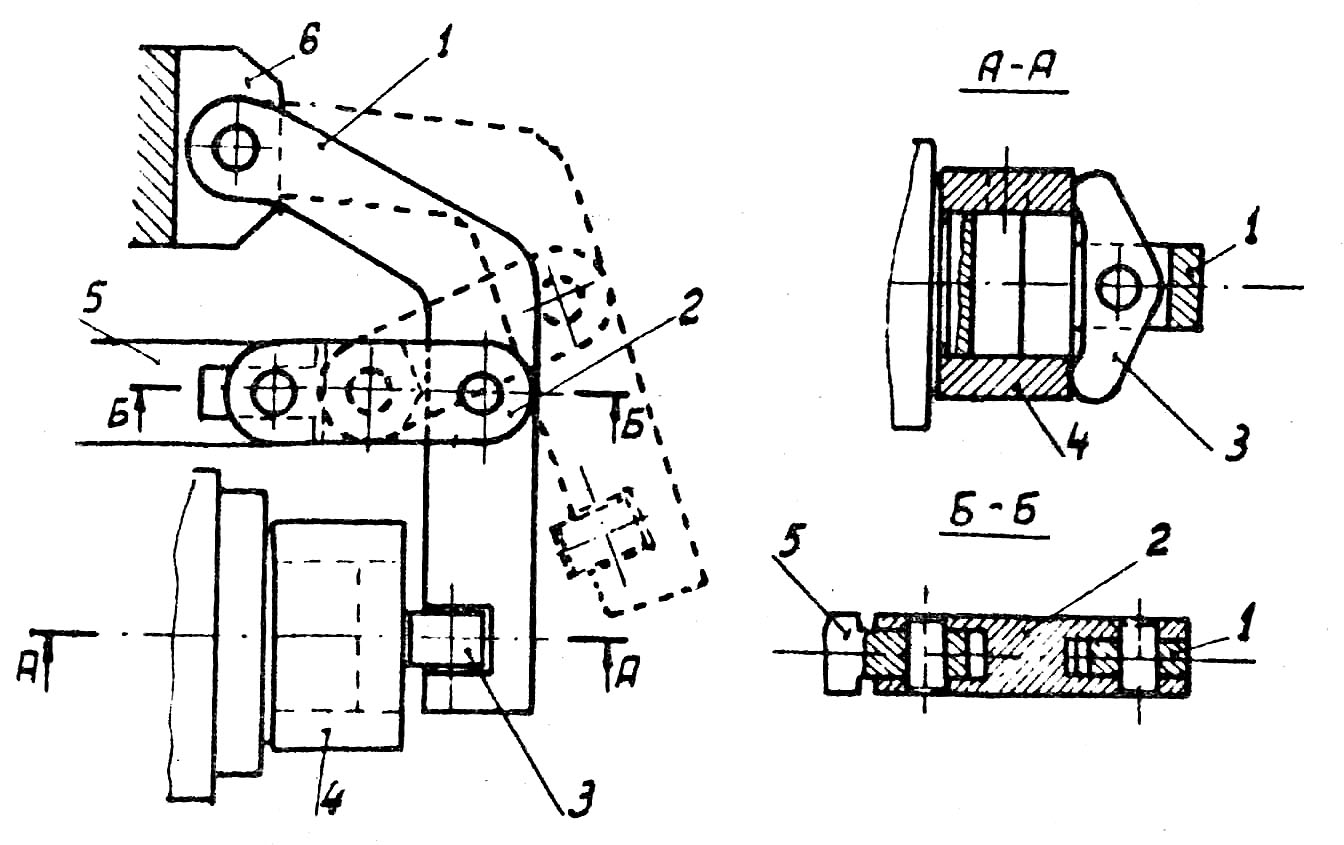

Разрабатывая эскиз зажимного механизма, мы должны исходить из того, что наш зажимной механизм, его элементы, которые касаются заготовки при зажиме, не должны находиться в зоне установки заготовки при базировании. Механизм должен на это время отводиться, обеспечивая свободный доступ к установочным элементам. Применение простейшего двуплечего рычага для зажима заготовки требует ручном отвода рычага из рабочей зоны, что влечет за собой увеличение вспомогательного времени. Поэтому проектируем зажимной механизм, который выводится и подводится к заготовке одновременно с зажимом. На рис. 3.1. показан эскиз рычажного зажимного механизма. Механизм состоит из трех рычагов, один из которых (2) служит для отвода зажимного механизма из рабочей зоны при откреплении заготовка.

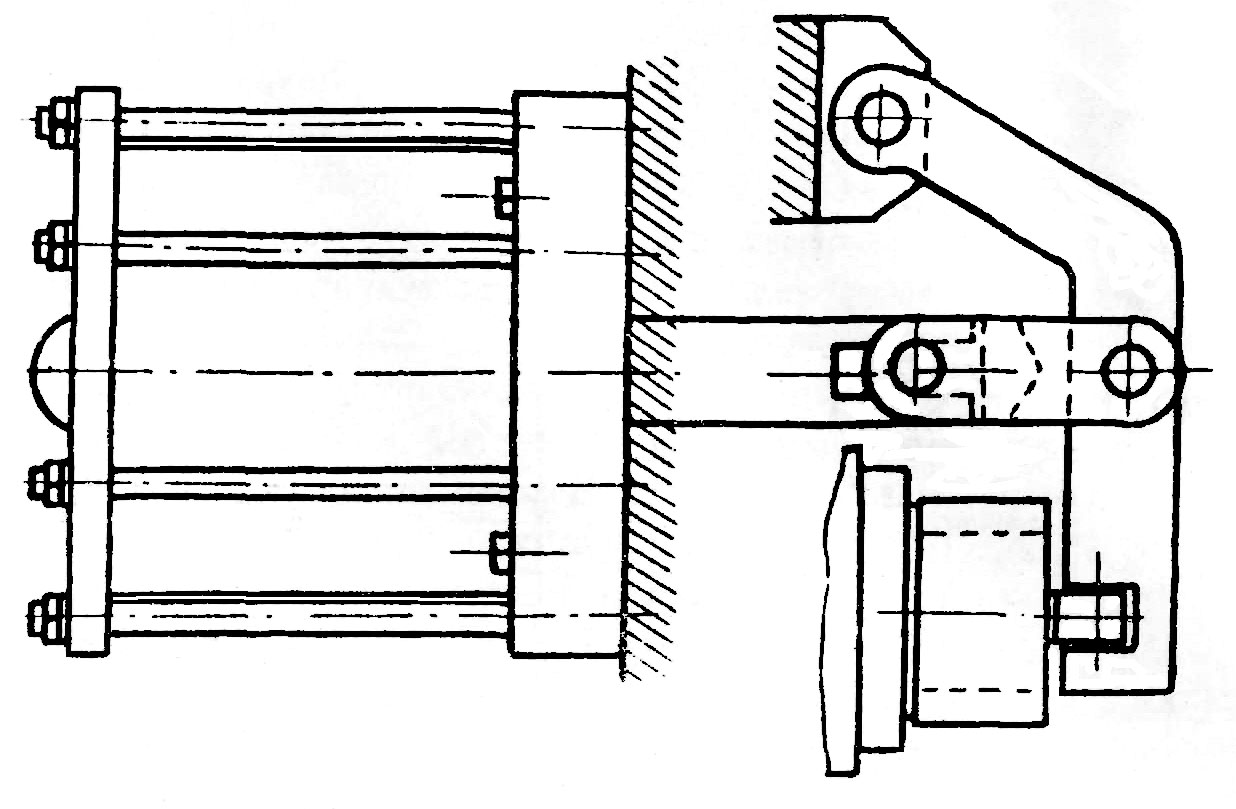

Рис. 3.1. Эскиз рычажного зажимного механизма

Рычаг 1 является основным. Он шарнирно прикреплен к опоре 6, которая связана с корпусом приспособления. Рычаг 2 шарнирно связан с основным рычагом 1 и с тягой привода 5. Рычаг 3 также шарнирно связан с основным рычагом 1 и обеспечивает равномерный зажим заготовки 4 в двух точках. При перемещении тяги 5 вправо рычаг 2 поворачивается на своих шарнирах, поворачивает рычаг 1 вокруг оси опоры 6 и выводит конец рычага 1 и рычажок 3 из рабочей зоны.

3.3. Выбор конструктивно-размерных параметров зажимного механизма. Расчет тяговой силы привода.

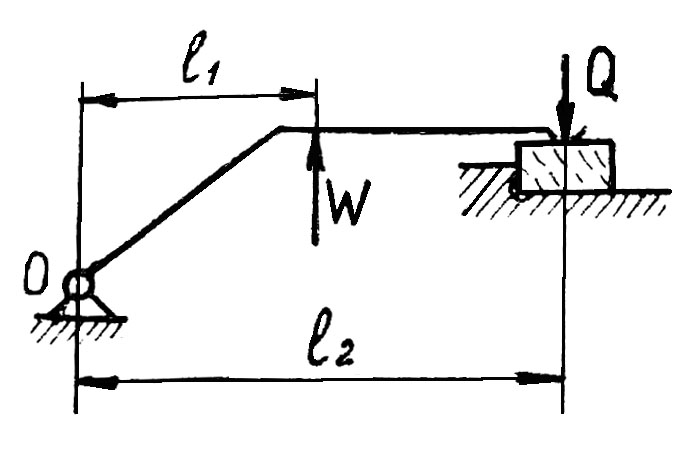

Для расчета силы привода W необходимо составить силовую схему рычажного зажима (см. рис. 3.2) и назначить размеры плеч рычагов. Выбираем размеры плеч рычага ℓ1 и ℓ2 и составляем уравнение, связывающее силу Q с силой W.

Рис. 3.2. Силовая схема рычага.

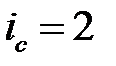

где  - передаточное отношение сил.

- передаточное отношение сил.

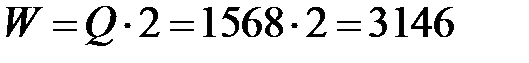

Принимаем  . Отсюда

. Отсюда

Н = 320 кг.

Н = 320 кг.

3.4. Выбор силового привода. Расчет параметра привода.

Для выбранной конструкции зажимного механизма, учитывая, что зажимной механизм должен выводиться из зоны установки заготовки за каждой деталью, выбираем в качестве привода пневматический цилиндр двухстороннего действия. При серийном производстве, малых габаритах деталей, небольших силах резания, простоте конструкции это самый подходящий привод. Кроме того конструкция зажимного механизма не требует большого хода поршня, чтобы вывести рычаг из рабочей зоны. Следовательно, можно будет использовать стандартный привод.

Основным параметром пневматического привода является диаметр поршня Dи давление воздуха в сети р. Давление воздуха в сети обычно р = 6 + 4 кг/см2. В расчеты рекомендуется брать р = 4 кг/см2.

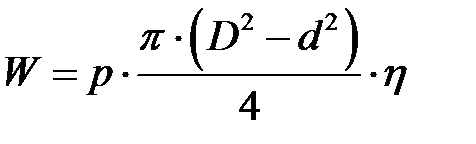

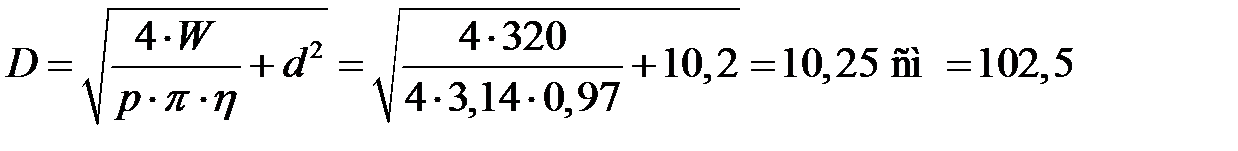

Расчет диаметра поршня определяем из формулы:

,

,

где d - диаметр штока = 3,2 см;

η = 0,97 - коэффициент полезного действия привода. Тогда

мм.

мм.

По ГОСТу выбираем диаметр поршня равным 100 мм, учитывая, что коэффициент запаса К имеет значительную величину.

3.5. Разработка эскиза расположения привода

Для обеспечения направления силы зажима справа налево удобно расположить пневматический привод слева от заготовки. На рис.3.3. показан эскиз расположения зажимного механизма и привода.

Рис. 3.3. Эскиз расположения зажимного механизма и привода.

Привод выбираем стандартный, фланцевого типа, прикрепляемый к корпусу приспособления за фланец. Такой привод не будет мешать работе рычажного зажима при раскреплении заготовки.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

2015-04-30

2015-04-30 2711

2711