1. Тема практического занятия: Разработка эскиза приспособления.

2. Тема курса, к которому относится практическое занятие: Корпусы приспособлений. Методика проектирования специального приспособления.

3. Теоретический материал, который должен быть изучен студентом: Корпусы приспособлений. Методика разработки общего вида приспособления.

4. Литература.

Основная:

1. Конспект лекций.

2 Берберов С.А., Чукарина И.М., Берберова Н.И. «Реализация теоретической схемы базирования заготовок в приспособлениях» Метод. указания для проведения практических занятий. Изд. центр ДГТУ.2006г.

3 Берберов С.А, Прокопец Г.А. Методическое руководство по разработке технического задания на проектирование технологических процессов и средств технологического оснащения. Ростов н/Д, 2012г.

4 М.Ф. Пашкевич, Ж.А. Мрочек, Л.М. Кожуро, В.М. Пашкевич; Технологическая оснастка; Минск «Адукацыя i выхавание»;; 2002

5 Н.П. Косов, А, Н. Исаев, А. Г. Схиртладзе; Технологическая оснастка; М.: Машиностроение; 2005

6 В.Ю. Блюменштейн А.А. Клепцов «Проектирование технологической оснастки» Санкт-Петербург, Москва, Краснодар,2011г.

7 О.И. Тарабарин, А.П. Абызов, В.Б. Ступко; Проектирование технологической оснастки в машиностроении; С.-П.: Лань: 2013

Дополнительная:

1 ГОСТ 21495-76. Базирование я базы в машиностроении.

2 Станочные приспособления. Справочник под редакцией В.Н. Вардашкина, том.2. М.: Машиностроение, 1984.

3 А.К. Горошкин Приспособления для металлорежущих станков М: Машиностроение 1971г.

4 Справочник технолога-машиностроителя.: Том 2. М.: "Машиностроение", 1985.

5 В.Е. Антонюк. Конструктору станочных приспособлений.: Справ. пособие. Минск: Беларусь. 1991.

5. Исходные данные для проведения занятия.

Исходными данными являются результаты работы, выполненные на первых трех занятиях.

6. Методика проведения занятий.

Разработка эскиза общего вида приспособления проводится методом последовательного нанесения отдельных его элементов вокруг контура заготовки. Сначала все выбранные элементы приспособления вычерчиваются вокруг всех 3-х проекций заготовки. Затем вычерчивается корпус приспособления, который должен объединить все выбранные элементы в единую конструкцию.

Выполнение этого раздела проектирования приспособления производится в следующем порядке.

Шаг 1. Вычерчивание заготовки.

Выполняется чертеж обрабатываемой заготовки в 3-х проекциях на значительном расстоянии друг от друга с таким расчетом, чтобы вокруг проекций заготовки разместились и проекции всего приспособления. Заготовка вычерчивается условными (цветными) линиями на той стадии обработки, на какой она попадают на данную операцию. Поверхности, которые должны быть обработаны на Данной операции, указываются красным цветом.

Шаг 2. Вычерчивание элементов приспособления для определения положения и направления инструментов.

Эти элементы наносятся первыми на эскизе приспособления в том случае, если производится проектирование приспособления типа сверлильных. Это связано с тем, что кондукторные втулки всегда находятся в строго определенном положении и месте приспособления. Изменить это положение невозможно. И если окажется, что они мешают каким-либо другим выбранным элементам приспособления, то придется менять положение других элементов, а может быть и их конструкцию. Конструкции и размеры кондукторных втулок нужно выбирать по ГОСТам /4.6/. Кондукторные втулки вычерчивают на определенном расстоянии от заготовки, которое зависит от диаметра (d) обрабатываемого отверстия и материала заготовки. Если материал заготовки при механической обработке дает сыпучую стружку, то это расстояние принимается равным  , а если при обработке получается сливная стружка, то это расстояние равно

, а если при обработке получается сливная стружка, то это расстояние равно  . Если кроме кондукторной втулки требуется еще и основная (промежуточная) втулка, то она тоже должна быть вычерчена.

. Если кроме кондукторной втулки требуется еще и основная (промежуточная) втулка, то она тоже должна быть вычерчена.

Одновременно с вычерчиванием кондукторной втулки наносится необходимая толщина стенки корпуса приспособления или кондукторной плиты в месте установки втулок.

В случае, если проектируемое приспособление не имеет кондукторных втулок, то после первого шага 1 переходят к шагу 3.

Шаг 3. Вычерчивание установочных элементов.

Вычерчивать установочные элементы необходимо так, чтобы базовые поверхности заготовки с ними соприкасались. Конструкции установочных элементов необходимо брать по ГОСТам и нормалям /4.5, 4.6/. Установочные элементы располагаются и крепятся на корпусе приспособления, поэтому метод их установки и крепления должен быть показан. Это связано с тем, что установочные элементы являются быстроизнашиваемыми деталями, которые за срок службы приспособления (принят 3 года) могут несколько раз сменяться. Следовательно, они должны быть спроектированы и установлены так, чтобы приспособление было ремонтоспособным, то есть, чтобы изношенные установочные элементы можно было легко снять и поставить новые. Одновременно с вычерчиванием установочных элементов необходимо определить и контуры корпуса приспособления, способного расположить на себе установочные элементы.

Шаг 4. Вычерчивание зажимных элементов и приводов.

Вычерчивая зажимные механизмы to приводы, необходимо особое внимание обратить на удобство расположения их в приспособлении, на рациональное соединение их с корпусом. В случае, если размещение элементов не обеспечивает рациональность конструкции корпуса, удобство и легкость обслуживания приспособления, возможна корректировка конструкции зажимного механизма и изменение расположения привода /4.4, 4.5, 4.6/. Выбрав тип привода, необходимо выбрать и метод компоновки его с приспособлением.

Приводы могут быть встроенные, сделанные заодно с корпусом, прикрепляемые к корпусу приспособления, а могут быть агрегатированные, которые устанавливаются не на приспособление, а на стол станка. Такие приводы обслуживают группу приспособлений. Выбор метода компоновки привода с корпусом зависит от масштаба производства, требований к технологичности конструкции приспособления и корпуса, компактности приспособления. При решении этого вопроса следует пользоваться справочниками /4.4, 4.5, 4.6/.

Шаг 5. Оформление корпуса приспособления.

Корпус является элементом, который объединяет вединую конструкцию отдельные части приспособления. На корпус монтируются установочные элементы, зажимные, элементы для определения положения и направления инструментов, силовые приводы, а также вспомогательные детали и механизмы. Корпус воспринимает все силы, возникающие при закреплении и обработке заготовки. Корпус должен быть прочным и жестким при возможно меньшей массе, удобным для очистки стружки и отвода смазывающе-охлаждающей жидкости.

Корпус должен обеспечивать:

- быструю и удобную установку и съем заготовок в приспособлении;

- установку и закрепление приспособления на станке без выверки;

- простоту и низкую стоимость изготовления;

- безопасность работы;

- устойчивое положение на станке.

Основные базы приспособления - это поверхности корпуса, которые обеспечивают правильную фиксацию приспособления относительно станка. Чтобы разместить на корпусе установочные элементы и элементы для определения положения и направления инструментов, корпус должен иметь соответствующие вспомогательные базы. Поэтому взаимное положение всех этих комплектов баз (в том числе и баз под зажимные механизмы и приводы) определяют конфигурацию, сложность и стоимость корпуса, а также оказывает влияние на точность обработки заготовки.

Для обеспечения устойчивости приспособления на столе станка основная база корпуса делается прерывистой, что позволяет уменьшить влияние макрогеометрии плоскости корпуса и поверхности стола станка, а также уменьшить объем механической обработки. При проектировании приспособлений конфигурация и размеры основных баз корпуса должны соответствовать посадочным местам станков /4.5, гл. VII/.

Для снижения стоимости изготовления корпусов и сокращения сроков его изготовления следует стремиться изготавливать корпуса из стандартных заготовок корпусов. Стандартизировано 18 типов (260 типоразмеров) элементов корпусов, из которых можно изготовить корпуса приспособлений для обрабатываемых заготовок с размерами 400 х 400 х 700 мм.

Шаг 6. Описание работы приспособления.

Выполнение этого шага нужно начинать с формулировки служебного назначения приспособления с указанием основных параметров детали, которые должны быть достигнуты в результате обработки. Указать, на каком оборудовании и каким инструментом будет производиться обработка. Чтобы описать работу приспособления, необходимо пронумеровать детали, которые входят в конструкцию и, описывая работу отдельных элементов, необходимо называть каждую деталь механизма, ее номер, перемещение, воздействие на другие детали и т.д. Характеризуя базовые поверхности заготовки и установочные элементы для каждой базовой поверхности, следует указать, сколько и каких степеней свободы лишена заготовка и каким установочным элементом. В случае, если применяется неполное базирование, требуется обосновать правильность его применения. Далее производится описание последовательности установки и закрепления заготовки в приспособление, а также установка и закрепление приспособления на станке.

В заключение описания конструкции и работы приспособления желательно указать достоинства и недостатки приспособления.

7. Методическое обеспечение.

7.1. Методические указания.

7.2. Указанная литература.

ПРИМЕР. (Продолжение. Начало см. в темах 1-3)

Исходными данными являются результаты работы, выполненные на первых трех этапах.

Разработка эскиза приспособления начинается с выполнения первых четырех шагов данных методических указаний, приведенных на 3-5 страницах. Все выбранные элементы стараемся расположить таким образом, чтобы они не мешали друг другу, обеспечивали бы свободную установку и снятие заготовки, свободное перемещение движущихся частей приспособления. Выбранные элементы приспособления должны прикрепляться к корпусу приспособления, конструкция которого должна иметь столько вспомогательных баз, сколько элементов должно располагаться на корпусе.

Заготовку корпуса выбираем сварную, так как такой метод обеспечивает меньшую трудоемкость и стоимость. Точность обработки детали невелика и возможные деформации сварного корпуса не окажут существенного влияния на точность.

В качестве основной базы корпуса принимаем нижнюю плоскость горизонтальной штаты, которой она устанавливается на стол станка. Для обеспечения устойчивости приспособления плита имеет значительные размеры и прерывистость основной базы, что повышает устойчивость и уменьшает объем механической обработки опорных поверхностей. Для крепления приспособления на станке в плите выфрезерованы 2 паза, с помощью которых приспособление крепится к столу станка. Ширина пазов и их расположение соответствуют пазам стола станка.

Для расположения вспомогательных баз корпуса к нижней плите приварена вертикальная стойка, на которой крепятся все выбранные элементы приспособления. С левой стороны стойки расположен пневматический цилиндр фланцевого типа, который крепится болтами к стойке за фланец. Шток пневматического цилиндра проходит через отверстие в стойке и соединяется с зажимным механизмом»

Для правильного расположения остальных механизмов к вертикальной стойке привариваются дополнительные плитки, которые увеличивают толщину стойки в зависимости от того, какой механизм прикрепляется. Для установки кондукторной плиты требуется большая толщина стойки, так как кондукторная плита крепится на горизонтальной плоскости стойки. Для этого используются два штифта, определяющие положение кондукторной плиты, и три винта для крепления.

Под кондукторной плитой располагается установочный элемент-палец с буртиком. Установочный элемент имеет посадочную ножку, которая входит в отверстие стойки и определяет положение оси пальца. Крепление пальца производится тремя болтами через отверстия в буртике. Так как палец имеет паз для прохода сверла и просыпания стружки, то ось этого паза должна быть параллельна оси обрабатываемого отверстия и симметрична относительно оси пальца. Для обеспечения этого требования линия, соединяющая оси двух, крепежных отверстий в буртике пальца и корпуса, должна быть перпендикулярна оси паза (оси обрабатываемого отверстия). Оси крепежных отверстий располагаются под углом 120°.

К другой приваренной плитке, в которой выфрезерованы две проушины, крепится шарнирно-рычажный зажимной механизм.

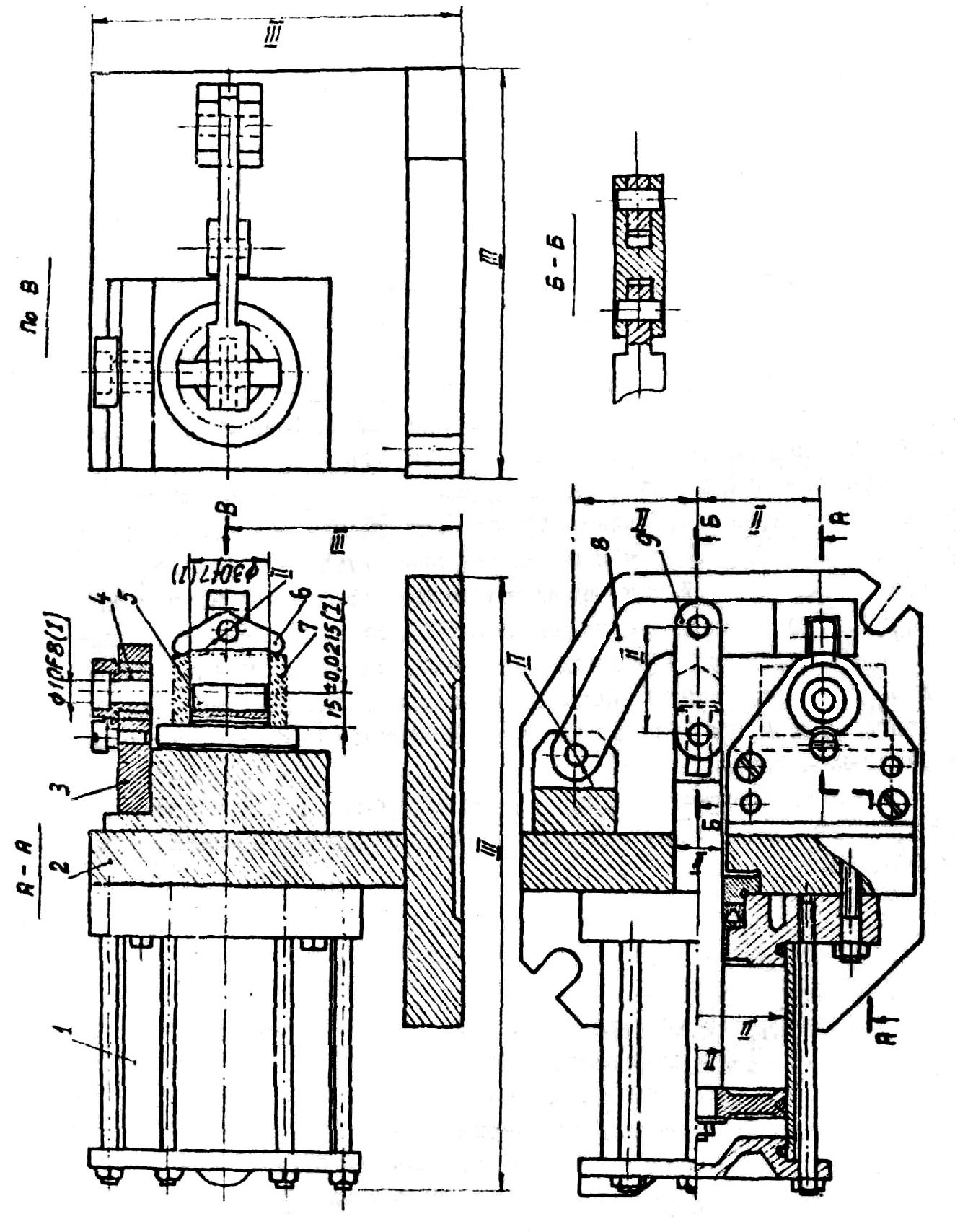

На рис. 4.1 показан эскиз спроектированного приспособления.

На эскизе представлены три группы размеров - I, II, III.

I - размеры, посадки, от которых зависит точность обработки детали (они показаны цифрами);

II - размеры и посадки, точность которых не влияет на точность обработки детали, но влияет на работоспособность приспособления;

III - габаритные и справочные размеры.

Описание работы приспособления.

Служебное назначение приспособления.

Приспособление предназначено для сверления отверстий Ø10 мм в размер 15±0,25 в детали типа кольца с наружным диаметром Ø50 мм и внутренним Ø30 мм. Для обработки используется вертикально-сверлильный станок и стандартное сверло.

В качестве установочного элемента принят палец с буртиком, который базирует заготовку по двум базовым поверхностям. С буртиком пальца соприкасается установочная база заготовки, которая лишает заготовку 3х степеней свободы (одного перемещения вдоль координатной оси и поворотов вокруг двух других осей). С самой цилиндрической поверхностью пальца соприкасается базовое отверстие заготовки (двойная опорная база), при этом заготовка лишается двух степеней свободы - двух перемещений вдоль координатных осей. Таким образом, заготовка лишена пяти степеней свобода, т.е. применяется неполное базирование. Применение неполного базирования правомочно, так как обрабатываемое отверстие связано только с одной размерной базой (торец заготовки) и лишение ее шестой степени свободы только усложнит приспособление, но не окажет влияния на точность обработки.

Установка приспособления на станок производится следующим образом. Сверло или контрольный валик устанавливается и закрепляется в шпинделе сверлильного станка. Приспособление устанавливается на стол станка так, чтобы проушины для крепления приспособления совпали с Т-образными пазами стола станка, проходящими через центр стола. Затем приспособление продвигается вдоль паза стола под шпиндель так, чтобы сверло опустилось в кондукторную втулку. Это определяет положение приспособления относительно оси шпинделя. После этого приспособление крепится болтами. Таким образом, в установке приспособления на стол станка участвуют три базовые поверхности: нижняя плоскость горизонтальной плиты - установочная база, проушины для крепления приспособления - направляющая база и отверстие кондукторной втулки - опорная база.

Чтобы установить заготовку в приспособлении необходимо, чтобы поршень пневматического цилиндра был в правом крайнем положении. При этом зажимной механизм 8 с помощью промежуточного рычага 9 будет выведен из рабочей зоны приспособления. Это позволит заготовку 7 свободно поставить на установочный палец 5. После этого включается пневмоцилиндр на рабочий ход влево, зажимной механизм переместится в рабочую зону и закрепит заготовку. Для равномерного зажима заготовки в двух точках на конце зажимного механизма установлен рычаг-качалка 6.

Для съема заготовки сжатый воздух поступает в левую полость цилиндра, шток перемещается вправо и выводит зажимной механизм из рабочей зоны.

E APMAAADpBQAAAAA= " stroked="f">

|

2015-04-30

2015-04-30 1414

1414