ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ДГТУ)

Кафедра «Технология машиностроения»

к практическим занятиям и выполнению курсовой работы по дисциплине «Технологическая оснастка» для студентов дневной и заочной формы обучения спец.151001 «Технология машиностроения», бакалавров направления 151900 «Конструкторско-технологическое обеспечение машиностроительных производств» (часть1)

Ростов-на-Дону 2013

Составители: к.т.н., доцент С.А. Берберов,

к.т.н., доцент И.М. Чукарина,

ст. препод. Н.И. Берберова

Методические указания к выполнению практических занятий и курсовой работы по курсу «Технологическая оснастка»: Метод. указания /ДГТУ. Ростов н/Д 2013, 34 с.

Методические указания предназначены для:

- преподавателей при подготовке к курсовому проектированию по курсу "Технологическая оснастка";

- студентов при выполнении практических занятий и курсовой работы;

- студентов при выполнении курсовых и дипломных проектов.

Печатается по решению методической комиссии факультета "Технология машиностроения"

Научный редактор: профессор, д.т.н. М.Е. Попов

Рецензент: профессор, д.т.н. М.А. Тамаркин

Издательский центр ДГТУ, 2013

ТЕМА №1

Разработка теоретической схемы базирования заготовки в приспособлении и выбор установочных элементов. Расчет погрешности базирования

1. Тема практического занятия: Разработка теоретической схемы базирования заготовки в приспособлении и выбор установочных элементов приспособлений. Расчет погрешности базирования.

2. Тема курса, к которой относится практическое занятие: "Установка заготовки в приспособление", "Типовые схемы установки и конструкции установочных элементов приспособлений".

3. Теоретический материал, который должен быть изучен студентом - установка заготовок в приспособления, конструкции установочных элементов, погрешности, возникающие при установке заготовок в приспособлениях.

4. Цель практического занятия:

- закрепление теоретического материала по базированию заготовок;

- приобретение практических навыков разработки и оформления теоретических схем базирования в соответствии с требованиями ГОСТа;

- подготовка студентов к самостоятельной работе при выполнении отдельных разделов курсовых и дипломных работ;

- приобретение навыков и умения по выбору и расчету установочных элементов, обеспечивающих реализацию теоретической схемы базирования;

- приобретение навыков использования теории размерных цепей при расчете погрешностей обработки заготовок.

5. Средства достижения целей практического занятия:

- пояснение преподавателем общей, методики разработки теоретической схемы базирования и других решаемых вопросов; пояснение сопровождается примерами. При решении отдельных вопросов преподаватель помогает приобрести практические навыки поиска нужной информации;

- пояснение преподавателем методики пользования методическими указаниями по "Реализации теоретической схемы базирования в приспособлении";

- самостоятельное решение студентом поставленной задачи в соответствии с полученным заданием.

6. Исходные данные для проведения занятий:

- чертеж детали;

- задание на проектирование приспособления с указанием содержания операции, точности размеров и шероховатости поверхности, получаемые в результате ее выполнения, характеристики поверхностей, с какими заготовка попадает на данную операцию, тип оборудования и инструмента, режимы резания (силы, моменты), с какими будет производиться обработка.

7. Литература.

Основная:

7.1. Конспект лекций.

7.2 Берберов С.А., Чукарина И.М., Берберова Н.И. «Реализация теоретической схемы базирования заготовок в приспособлениях» Метод. указания для проведения практических занятий. Изд. центр ДГТУ.2006г.

7.3 Берберов С.А, Прокопец Г.А. Методическое руководство по разработке технического задания на проектирование технологических процессов и средств технологического оснащения. Ростов н/Д, 2012г.

7.4 М.Ф. Пашкевич, Ж.А. Мрочек, Л.М. Кожуро, В.М. Пашкевич; Технологическая оснастка; Минск «Адукацыя i выхавание»;; 2002

7.5 Н.П. Косов, А, Н. Исаев, А. Г. Схиртладзе; Технологическая оснастка; М.: Машиностроение; 2005

7.6 В.Ю. Блюменштейн А.А. Клепцов «Проектирование технологической оснастки» Санкт-Петербург, Москва, Краснодар,2011г.

7.7 О.И. Тарабарин, А.П. Абызов, В.Б. Ступко; Проектирование технологической оснастки в машиностроении; С.-П.: Лань: 2013

Дополнительная:

7.8 ГОСТ 21495-76. Базирование я базы в машиностроении.

7.9 Станочные приспособления. Справочник под редакцией В.Н. Вардашкина, том.2. М.: Машиностроение, 1984.

7.10 А.К. Горошкин Приспособления для металлорежущих станков М.Машиностроение 971г.

8. Методика проведения занятия:

Задача, которую должен решить студент в данном разделе, может быть сформулирована так: "Разработать теоретическую схему базирования заготовки для обработки отверстия (плоскости, паза, лыски...) Ø25Н8, выдержав размер 50±0,05 мм и выбрать (рассчитать) конструкции установочных элементов, обеспечивающих заданную точность. Определить (рассчитать) погрешности обработки заготовки.

8.1. Разработка теоретической схемы базирования.

Решение задачи по разработке теоретической схемы базирования сводится к определению:

- комплекта базовых поверхностей, обеспечивающих базирование заготовки;

- квалификационных групп, к которым относится каждая база (установочная, направляющая и т.д.);

- количества и взаимного расположения опорных точек на каждой базе;

- количества и взаимного расположения установочных элементов для каждой базы.

Разработанная теоретическая схема базирования представляется в виде отдельного эскиза заготовки в 3-х проекциях и оформляется в соответствии с ГОСТ 21495-76.

Выбор установочных элементов для разработанной теоретической схемы базирования производится по методическим указаниям "Реализация теоретической схемы базирования в приспособлении". По выбранным конструкциям установочных элементов вычерчивается эскиз установки заготовки в 3-х проекциях. Приспособление определяет положение заготовки относительно режущего инструмента, возникающие при обработке погрешности связаны не только с погрешностями базирования, но и с погрешностями положения приспособления относительно режущего инструмента. Поэтому для определения этих погрешностей необходимо строить размерные цепи. Такое положение имеет место при проектировании сверлильных, расточных и фрезерных приспособлений, имевших в конструкции элементы, определяющие положение инструмента. В других видах приспособлений достаточно рассчитать погрешность базирования.

Выполнение этой работы может быть проведено в следующем порядке.

Шаг 1-й. Анализ исходных данных и выявление поверхностей, способных участвовать в базировании заготовки.

Проанализировать исходные данные задачи, обратив внимание на форму и размеры поверхностей, ограничивающих заготовку, выбрать из них поверхности (оси, точки), которые могут составить комплект технологических баз. При этом нужно обратить особое внимание на поверхности и размеры, связывающие обрабатываемую поверхность с другими поверхностями, так как эти поверхности (являясь размерными базами) должны входить в комплект технологических баз. Рассматривая поверхности заготовки, необходимо выявить такие, которые могут лишить заготовку одной или нескольких степеней свободы. Чтобы лишить заготовку всех шести степеней свободы, необходимо иметь в комплекте баз не менее трех поверхностей или заменяющих их сочетаний поверхностей.

Шаг 2-й. Выбор и обоснование базовых поверхностей.

Из выявленных поверхностей (осей, точек), которые могут стать технологическими базами, первой выбирается та, которая может лишить заготовку самого большого числа степеней свободы. Если это плоская поверхность, то она может быть выбрана как установочная база, лишающая заготовку 3-х степеней свободы. Чтобы быть установочной базой, такая поверхность должна иметь наибольшую площадь, обеспечивающую устойчивое положение заготовки на 3-х опорах, и быть способной воспринять силы зажима Поверхность заготовки, которая может определить положение заготовки при помощи двух опорных точек, является направляющей базой. Необходимо, чтобы эта поверхность имела достаточную протяженность, чтобы лишить заготовку 2-х степеней сво6оды. Третья поверхность всегда будет опорной базой, которая лишает заготовку одной степени свободы, и ее габаритным размерам требований не предъявляется.

В случаях, когда в комплект баз анализируемых поверхностей входят цилиндрические поверхности, имеющие большую длину, или их оси, выбор базы начинается с базы, лишавшей заготовку четырех степеней свободы, то есть с двойной направлявшей базы.

Однако встречаются случаи, когда рассмотренные нами критерии при выборе баз не являются достаточными. Такие случаи возможны при обработке точных деталей, когда обрабатываемая поверхность связана точностью размеров и взаимных положений с несколькими поверхностями. В этих случаях выбранный комплект баз необходимо проанализировать и при необходимости перераспределить количество опорных точек между базовыми в пользу обеспечения более высокой нормы точности.

Выбор баз сопровождается обоснованием, почему та или иная поверхность выбрана за конкретную базу и заканчивается составлением комплекта баз.

Шаг 3-й. Разработка эскиза теоретической схемы базирования заготовки и построение координатной системы технологических баз Х, 0, У, Z.

На основании выполненной в шаге 2 работы вычерчивается теоретическая схема базирования заготовки. На эскизе заготовки, вычерченном в 3-х проекциях (в аксонометрии), наносятся и нумеруются опорные точки, начиняя с точек, относящихся к базам, лишающим заготовку большего числа степеней свободы.

Выбранные на шаге 2 базовые поверхности позволяют построить координатную систему заготовки, которая в дальнейшем должна совмещаться с координатной системой приспособления. За собственную координатную систему заготовки принимается координатная система технологических баз. Следовательно, необходимо определить положение начала системы координат 0 и направление всех трех координатных осей - X, 0, У, Z.

В зависимости от конструктивных особенностей базовых поверхностей координатные плоскости могут быть реальными поверхностями заготовки (проходящими по поверхностям детали) или воображаемыми плоскостями сечений (проходящими через оси заготовки). Координатные оси проводятся на эскизе теоретической схемы базирования. На координатных осях необходимо указать, какая опорная точка какого перемещения или повороте лишает заготовку и относительно какой координатной оси /7.2, с.19/.

8.2. Выбор конструкции, количества и расположения установочных элементов. Выбор установочных элементов для реализации разработанной теоретической схемы базирования заготовки производится по методическим указаниям "Реализация теоретической схемы базирования в приспособлении" /7.4/, которые состоят из общего и частных алгоритмов. Сначала решается задача по общему алгоритму, а затем переходят к частным алгоритмам. В общем алгоритме дается перечень наиболее распространенных комплектов, технологических баз, применяемых при механической обработке заготовок.

Шаг 4-й. Выявление частного алгоритма.

По общему алгоритму /7.4, с.5/ определить, к какому частному алгоритму относится разработанный комплект баз. Каждый частный алгоритм соответствует одному из перечисленных в общем алгоритме комплекте баз. В случаях, если поверхности разработанного комплекта баз входят в разные типовые комплекты, то необходимо будет работать по двум частным алгоритмам, в которые входят отдельные поверхности.

Шаг 5-й. Выбор установочных элементов.

По выявленному частному алгоритму выбираются для каждой базовой поверхности установочные элементы. Этот выбор необходимо сопровождать обоснованием, почему выбирается та или иная конструкция установочного элемента, с чем это связано. Ведь выбор установочных элементов зависит от многих факторов, характеризующих базовые поверхности, таких., как: форма поверхности, габаритные размеры, расположение поверхности, состояние поверхностного слоя и других.

Шаг 6-й. Вычерчивание эскиза установки заготовки и построение координатной системы приспособления Х, 0, У, Z.

По выбранным установочным элементам вычерчивается эскиз установки заготовки. На эскизе заготовка и установочные элементы должны быть показаны в 3-х проекциях. При установке заготовки происходит совмещение координатной системы заготовки с координатной системой приспособления. А за координатную систему приспособления в таких случаях принимается координатная система установочных элементов. Следовательно, при установке заготовки должен быть плотный контакт между базовыми поверхностями заготовки и установочными элементами. Отсутствие такого контакта приводит к появлению неопределенности базирования.

На эскизе установки должны быть построены координатные системы технологических бази установочных элементов. На эскизе установочные элементы вычерчиваются неусловно, а так, чтобы можно было понять их конструкцию и примерные размеры /7.7/. Расположение установочных элементов должно обеспечивать устойчивое положение заготовки в приспособлении.

8.3. Расчет погрешности обработки заготовки.

При решении вопросов точности изготовлений деталейс применением приспособлений следует иметь в вида, что приспособление определяет положение заготовки относительно режущего инструмента (станка), и возникающие при обработке погрешности связаны не только с погрешностями базирования, но и с погрешностями изготовления самого приспособления, а также с погрешностями положения приспособления относительно режущего инструмента или станка. Для определения этих погрешностей, используя теорию размерных цепей, необходимо выявить размерную цепь, включающую все элементы приспособления, влияющие на размер и точность обрабатываемого размера или поворота /7.1, 7.2, 7.4/. Исходным звеном такой размерной цепи будет получаемый при обработке размер (взаимный поворот) обрабатываемой заготовки. Составляющими звеньями - размеры (взаимные повороты) всех элементов приспособлений, через которые проходит размерная цепь. Поэтому, в случае проектирования сверлильных, фрезерных или каких-либо еще приспособлений, имеющих элементы, определяющие положение инструментов, в размерные цепи должны включаться звенья, связывающие установочные элементы с элементами для определения положения и направления режущих инструментов. Такими элементами могут быть кондукторные и гнездовые втулки, установы и щупы для фрез и т.д.

Шаг 7-й. Выявление размерных цепей.

Для выявления размерной цепи приспособления следует пользоваться Методическими указаниями к практическому занятию по "Основам технологии машиностроения" /7.4/. За исходное звено размерной цепи приспособления нужно принять тот параметр точности обрабатываемой поверхности, который характеризует более высокую точность. В случае, если на чертеже детали не указаны допуски на обрабатываемую поверхность, то есть обрабатываемая деталь имеет "свободные размеры", допуски на них необходимо взять по 12 квалитету на диаметральные размеры и по 14 квалитету точности на линейные размеры для построения размерной цепи необходимо на отдельном рисунке вычертить расчетную схему, используя для этого эскиз установки заготовки и нанести на него элементы для определения положения инструмента. На этом рисунке построить размерную цепь, начиная с исходного звена.

Если в проектируемом приспособлении не применяются элементы для определения положения инструмента, то размерная цепь строится только для расчета погрешности базирования /7.2/. В заключение необходимо пронумеровать все звенья размерной цепи и определить их физическую сущность.

Шаг 8-й. Определение размеров и допусков звеньев размерной цепи.

Для решения размерной цепи необходимо выявить (назначить) допуски на изготовление всех звеньев, входящих в размерную цепь. Данные о точности изготовления звеньев, относящихся к приспособлению, берутся из /7.2, 7.7/. Допуски, относящиеся к детали, берутся из чертежа детали. Допуски на установочные элементы приспособлений и элементы, определяющие положение инструмента, должны включить в себя допуск на изготовление и допуск на износ. Допуски на износ условно можно принимать равными допуску на изготовление.

Шаг 9-й. Расчет размерной цепи.

Для решения размерной цепи необходимо составить расчетную таблицу /7.5/, и занести в нее все данные, начиная с исходного звена. Определить передаточные отношения всех составлявших звеньев и решить 3 уравнения: уравнение номиналов, уравнение допусков и уравнение координат середин допусков.

Шаг 10-й. Анализ точности обработки.

Рассчитанную погрешность необходимо сравнить с заданной точностью на соответствующий размер обрабатываемой детали. При этом за заданную точность следует принимать не весь заданный на изготовление допуск, а лишь часть - (30 -50)% допуска, так как в образовании погрешностей обработки участвуют все подсистемы технологической системы, а не только приспособление. 30% допуска следует брать при заданной точности ниже 8-го квалитета, а 50%- при точности выше 8-го квалитета.

В случаях, если рассчитанные погрешности больше заданных, необходимо проанализировать возможности уменьшения погрешностей всех звеньев размерной цепи и повторить расчет. Если и это не приведет к удовлетворительному результату, то необходимо менять схему базирования или методы обработки и всю работу повторить, начиная с 1-го шага.

9. Материальное обеспечение практического занятия.

9.1. Набор чертежей деталей.

9.2. Набор условий задач.

9.3. Методические указания.

9.4. ГОСТ 21495-76 Базирование и базы в машиностроении.

9.5 Реализация теоретической схемы базирования в приспособлении. Методические указания.

ПРИМЕР. Задача.

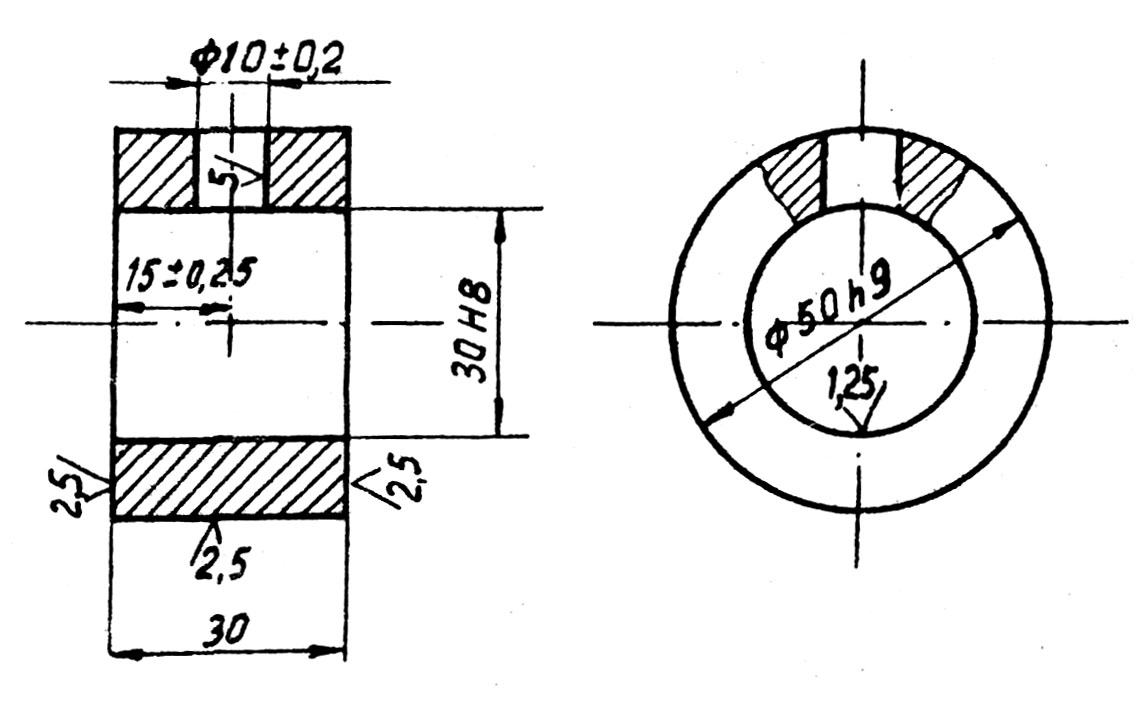

Разработать конструкцию приспособления для сверления отверстия Ø10 ± 0,2 в размер 15 ± 0,25 мм в кольце. Материал детали - сталь 45. Эта операция является последней в технологическом процессе изготовления кольца. Обработка производится с Мрез. = 8,75 Н?м и P0= 1274,4 H. Производство серийное. Чертеж детали показан на рис. 1.1.

Рис. 1.1. Чертеж детали

1.1. Разработка теоретической схемы базирования

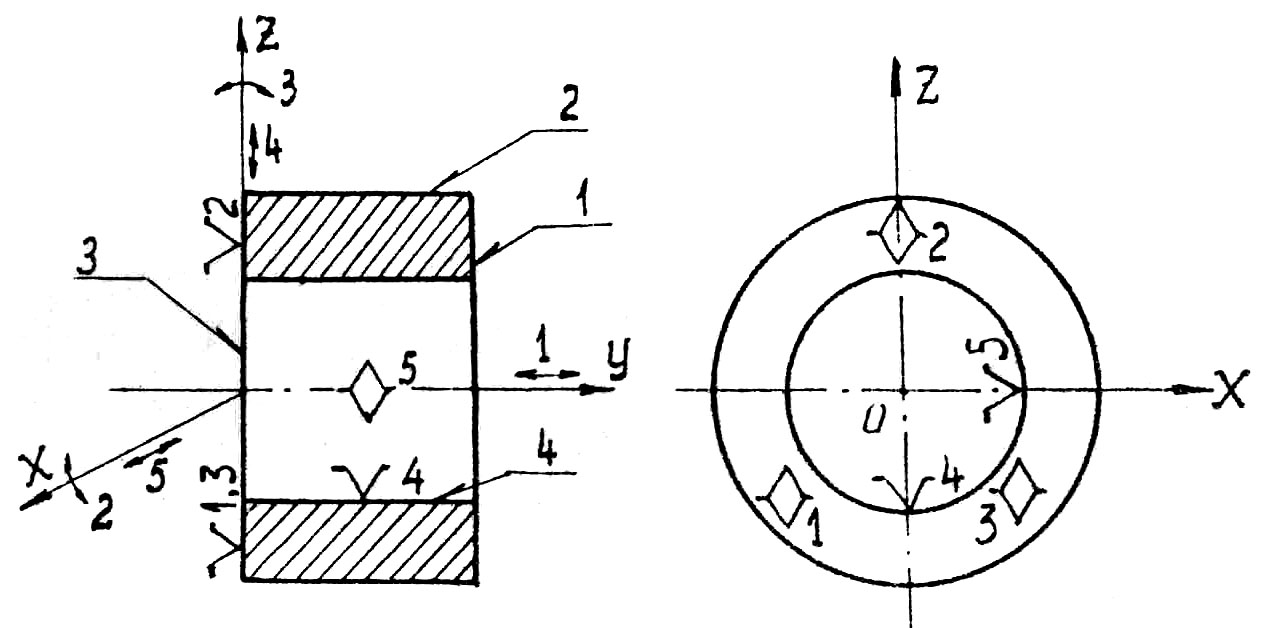

Пронумеровав поверхности, которые могут быть приняты за технологические базы (рис. 1.2), видим, что имеем две плоские поверхности в виде колец (1, 3) и две цилиндрические поверхности, одна (2) наружная, а другая (4) внутренняя.

Анализ поверхностей показывает, что наибольшую площадь контакта с установочными элементами могут иметь поверхности 1 и 3. Обрабатываемое отверстие связано размером с поверхностью 3, следовательно, поверхность 3 является размерной базой при обработке отверстия Ø10 ± 0,2. Поэтому в качестве установочной базы принимаем поверхность 3. Эта база лишает заготовку 3х степеней свободы одного перемещения вдоль оси Y (опорная точка 1) и двух поворотов вокруг осей X и Z(опорные точки 2, 3).

В качестве второй базовой поверхности выбираем поверхность цилиндрического отверстия 4, которая, имея  < 1,может быть осей Z и X (опорные точки 4, 5). Таким образом, комплект баз состоит из двух базирующих поверхностей, которые лишают заготовку 5 степеней свободы.

< 1,может быть осей Z и X (опорные точки 4, 5). Таким образом, комплект баз состоит из двух базирующих поверхностей, которые лишают заготовку 5 степеней свободы.

Выполняемая операция не требует лишения заготовки 6й степени свободы (поворота вокруг оси базового отверстия), поэтому выбираем неполную схему базирования, чем уменьшаем затраты на изготовление приспособления.

На рис. 1.2 приведена разработанная теоретическая схема базирования кольца.

Рис. 1.2. Теоретическая схема базирования

1.2. Выбор конструкции, количества и расположения установочных элементов.

Выбор установочных элементов для реализации разработанной теоретической схемы базирования заготовки проводится по методическим указаниям /7.4/.

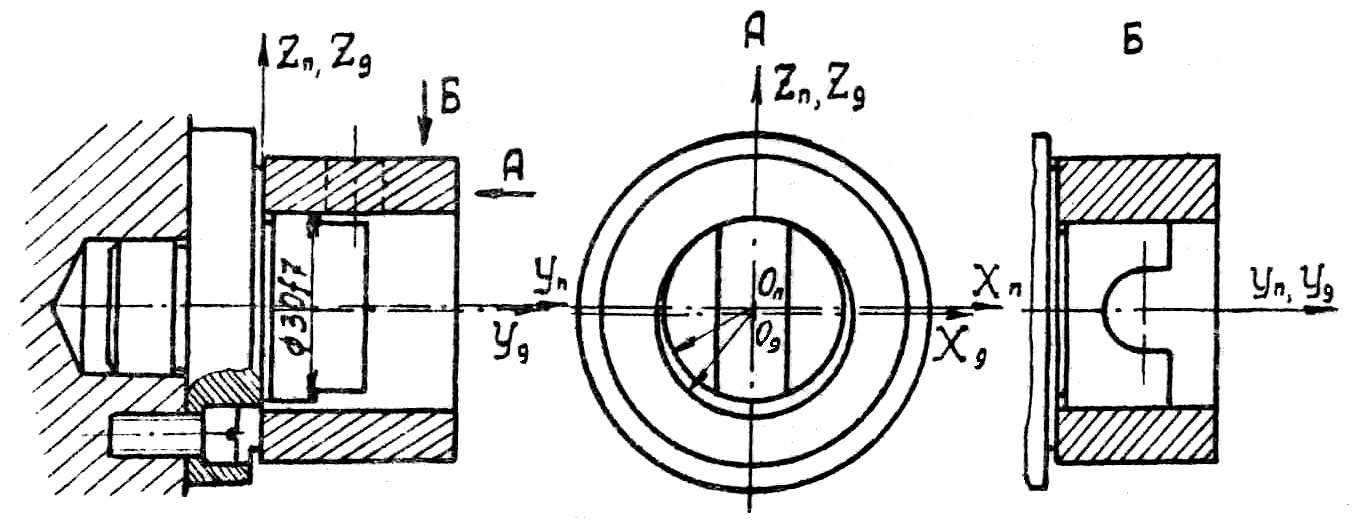

Так как выбранный комплект баз состоит из цилиндрической поверхности, перпендикулярной к ее оси плоскости, то по общему алгоритму находим, что для такого комплекта баз разработан алгоритм "Б". По этому алгоритму выбираем ветвь, в которой рассматривается комплект баз, в котором цилиндрическая поверхность внутренняя. Так как цилиндрическая поверхность является двойной опорной базой и торцевая поверхность обработана, то пройдя по блокам алгоритма 22, 38, 39, 43, 44 и 45 находим, что для данного случая рекомендуется применять установочные элементы в виде: 1) палец с буртом или 2) палец + 3 опоры с плоской головкой. Выбираем палец с буртом, так как масса и габаритные размеры заготовки невелики. На рис. 1.3 показана установка заготовки на выбранный установочный элемент с указанием координатной системы установочного элемента Хn, On, Yn, Zn и координатной системы технологических баз заготовки Х9,O9,Y9,Z9.

Конструкция пальца с буртиком нестандартная, так как в пальце необходимо сделать паз шириной больше диаметра обрабатываемого отверстия для прохода инструмента и стружки. Палец имеет базирующую ножку, которая входит в отверстие корпуса. Крепление пальца к корпусу производится винтами, через отверстия, которые сделаны в буртике. Диаметр пальца – 30f7.

Рис. 1.3. Разработка конструкции установочных элементов и схема установки

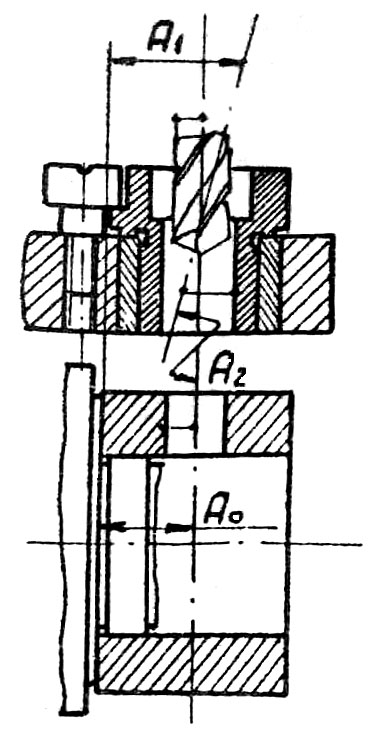

1.3. Расчет погрешности обработки

При проектировании сверлильных приспособлений следует учитывать что погрешности, возникающие при обработке, связаны не только с погрешностями базирования заготовки, но и с погрешностями положения инструмента относительно установочных элементов. Поэтому в конструкцию приспособления вводятся кондукторные втулки, назначением которых является определение положения и направление сверла. Погрешности обработки определяются методом решения технологических размерных цепей. На рис. 1.4 показана размерная цепь.

При проектировании сверлильных приспособлений следует учитывать что погрешности, возникающие при обработке, связаны не только с погрешностями базирования заготовки, но и с погрешностями положения инструмента относительно установочных элементов. Поэтому в конструкцию приспособления вводятся кондукторные втулки, назначением которых является определение положения и направление сверла. Погрешности обработки определяются методом решения технологических размерных цепей. На рис. 1.4 показана размерная цепь.

Замыкающим звеном технологической размерной цепи A0 всегда являются размер или взаимный поворот, который необходимо получить при обработке детали.

Так как при сверлении отверстия необходимо выдержать размер до оси отверстия от поверхности 3, которая является технологической и размерной базой, и погрешности базирования не будет, то в размерную цепь войдут лишь звенья, определяющие положение инструмента, относительного установочного элемента (буртика пальца). На рис.1.4. показана размерная цепь, для решения которой составлена таблица 1 – звенья размерной цепи.

Рис. 1.4. Выбор конструкции элементов для определения положения и направления инструмента. Выявление технологической размерной цепи

Таблица 1 – звенья размерной цепи

| п/п | Физическая сущность звена | Обозначение | Передаточное отношение | Размер, А | Допуск, ТА | Координата, Е0А |

| 1. | Расстояние от оси обрабатываемого отверстия до размерной базы (замыкающее звено) | А0 | 15±0,0645 | 0,129 | ||

| 2. | Расстояние от буртика УЭ до оси кондукторной втулки | А1 | +1 | 15±0,0215 | 0,043 | |

| 3. | Смещение осей режущего инструмента и отверстия кондукторной втулки | А2 | -1 | 0±0,043 | 0,086 |

1. Уравнение номиналов.

A0 = A1 - А2 = 15 - 0 = 15 мм.

2. Уравнение допусков.

Допуск на расстояние от торца заготовки до оси обрабатываемого отверстия задан  = 0,5 мм, который обеспечивается работой всей технологической системы, для подсистемы "приспособление" рекомендуется брать (30-50)% от

= 0,5 мм, который обеспечивается работой всей технологической системы, для подсистемы "приспособление" рекомендуется брать (30-50)% от  , т.е. TA0 = 0,3?

, т.е. TA0 = 0,3?  = 0,3? 0,5 = 0,15 мм, что соответствует 11 квалитету точности. Поэтому для звена А1 принимаем допуск по 9 квалитету - TA1 = 0,043 мм.

= 0,3? 0,5 = 0,15 мм, что соответствует 11 квалитету точности. Поэтому для звена А1 принимаем допуск по 9 квалитету - TA1 = 0,043 мм.

Для определения допуска на звено А2 необходимо брать допуски на диаметры сверла и кондукторной втулки. По справочнику "Допуски и посадки" часть 2(Ленинград, "Машиностроение" 1979 г, с. 947-948, табл. 7.1, 7.2) диаметр сверла равен 10-0,043 мм, a размер кондукторной втулки -  мм.

мм.

Следовательно, допуск звена А2 - ТА2 = 0,086 мм. Тогда допуск замыкающего звена

ТА0 = 0,043 + 0,086 = 0,129 мм.

Таким образом, 0,129 < 0,5 мм и погрешности обработки, связанные с приспособлением, составляют 24,8% от допуска на обрабатываемый размер, что соответствует рекомендациям.

3. Координата середины поля допуска замыкающего звена равна ЕсА0 = 0, так как координаты составляющих звеньев также равны 0.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

2015-04-30

2015-04-30 10804

10804