На этапе общей компоновки манипулятора выбирают количество, вид и взаимное расположение его степеней подвижности. С компоновкой манипулятора прежде всего связаны такие эксплуатационные характеристики робота, как форма, расположение и размеры рабочего пространства и рабочей зоны. Рабочее пространство характеризует ту часть объема, которую занимает робот и, следовательно, в которой не могут находиться остальное оборудование технологического комплекса и строительные конструкции. Рабочая зона характеризует досягаемость роботом тех или иных точек пространства.

Перемещение рабочего органа между точками рабочей зоны осуществляется так называемыми переносными степенями подвижности манипулятора. Ориентация рабочего органа осуществляется ориентирующими степенями подвижности. При их работе может также происходить некоторое перемещение рабочего органа, но оно обычно мало по сравнению с перемещением, обусловленным переносными степенями подвижности, т.е. ориентирующие степени подвижности незначительно влияют на форму и размеры рабочей зоны робота.

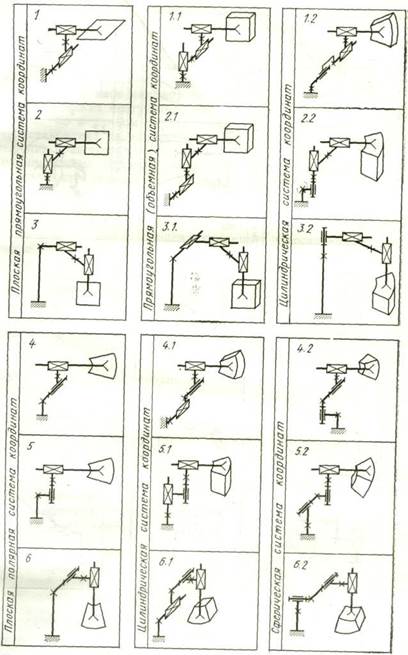

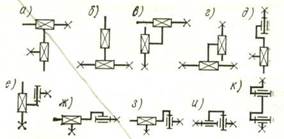

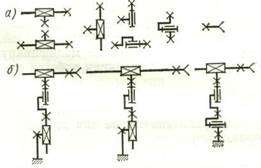

В табл. 1.1 приведены примеры наиболее распространенных обобщенных компоновочно-кинематических схем роботов. Ориентирующие степени подвижности условно опущены.

Для систематизации разнообразных компоновок манипуляторов используют обобщенное понятие системы координат робота. По виду системы координат различают:

манипуляторы, работающие в плоской прямоугольной системе координат (схемы 1, 2 и 3), — содержат две взаимно перпендикулярные поступательные степени подвижности;

манипуляторы, работающие в плоской полярной системе координат (схемы 4, 5 и 6), — содержат взаимно перпендикулярные вращательные и поступательные степени подвижности, причем вращательная степень подвижности соединена с неподвижным основанием и производит поворот поступательно;

Таблица 1.1

Продолжение табл. 1.1

манипуляторы, работающие в плоской сложной полярной системе координат (схемы 7, 8, 9 и 10), — содержат две вращательные степени подвижности с параллельными осями;

манипуляторы, работающие в полярной системе координат, с рабочей зоной в виде цилиндрической поверхности (схемы 11, 12 и 13) — содержат поступательную и вращательную степени подвижности, но в данном случае поступательная степень подвижности установлена на неподвижном основании и обеспечивает перемещение вращательной степени подвижности;

манипуляторы, работающие в прямоугольной (объемной) системе координат (схемы 1.1, 2.1 и 3.1), — содержат две взаимно перпендикулярные поступательные степени подвижности;

манипуляторы, работающие в цилиндрической системе координат (схемы 1.2, 2.2, 3.2, 4.1, 5.1 и 6.1), — содержат одну вращательную и две взаимно перпендикулярные поступательные степени подвижности;

манипуляторы, работающие в сложной цилиндрической полярной системе координат (схемы 7.1, 8.1, 9.1 и 10.1), — содержат одну поступательную и две вращательные степени подвижности с параллельными осями;

манипуляторы, работающие в сферической системе координат (схемы 4.2, 5.2 и 6.2), — содержат две вращательные и одну поступательную степени подвижности со взаимно перпендикулярными осями;

манипуляторы, работающие в сложной сферической полярной системе координат (схемы 7.2, 8.2, 9.2 и 10.2), — содержат три вращательные степени подвижности, оси двух из которых параллельны, а ось третьей перпендикулярна осям двух предыдущих. Манипуляторы, работающие в сложных плоских полярных, а также сложных цилиндрических и сферических системах координат, иногда объединяют в одну группу и называют либо ангулярными, либо манипуляторами, работающими в комбинированных системах координат.

Таким образом, система координат определяет вид и взаимную ориентацию переносных степеней подвижности и форму рабочей зоны. Кроме этих признаков компоновки роботов с одинаковыми системами координат могут различаться последовательностью и дублированием степеней подвижности, а также общей ориентацией манипулятора и соответственно рабочей зоны относительно горизонта.

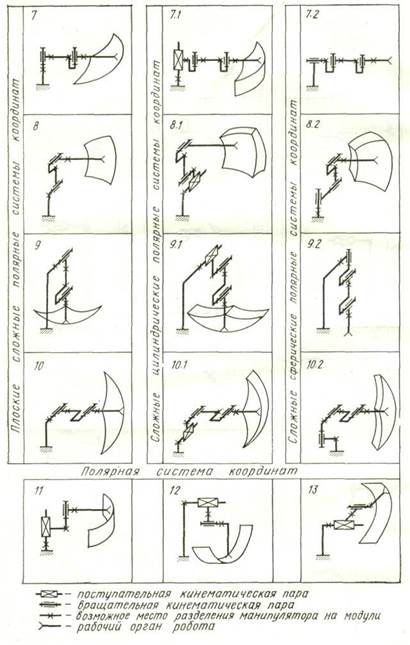

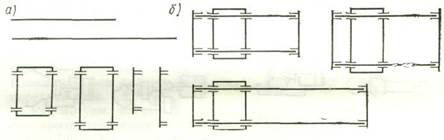

Рассмотрим области целесообразного применения различных компоновок манипуляторов. Перемещения рабочего органа между двумя или более точками, лежащими на общей прямой или окружности (рис. 1.1, а, б), могут быть выполнены простейшим устройством с одной поступательной или вращательной степенью

подвижности. Манипуляторы с поступательными степенями подвижности, особенно при перемещениях до 1 м, являются, как правило, наиболее простыми. В пределе они могут состоять только из силового цилиндра с вспомогательной направляющей. Манипуляторы с вращательными степенями подвижности несколько сложнее. В них обычно кроме двигателя имеются дополнительные передачи. При той же точности позиционирования рабочего органа требуется в 5÷15 раз более высокая точность позиционирования привода. Основное достоинство манипуляторов с вращательными степенями подвижности — значительно меньшие габаритные размеры (в два — шесть раз) при той же протяженности траектории перемещения, что и у манипуляторов с поступательными степенями подвижности.

подвижности. Манипуляторы с поступательными степенями подвижности, особенно при перемещениях до 1 м, являются, как правило, наиболее простыми. В пределе они могут состоять только из силового цилиндра с вспомогательной направляющей. Манипуляторы с вращательными степенями подвижности несколько сложнее. В них обычно кроме двигателя имеются дополнительные передачи. При той же точности позиционирования рабочего органа требуется в 5÷15 раз более высокая точность позиционирования привода. Основное достоинство манипуляторов с вращательными степенями подвижности — значительно меньшие габаритные размеры (в два — шесть раз) при той же протяженности траектории перемещения, что и у манипуляторов с поступательными степенями подвижности.

Рис. 1.1

При отсутствии препятствий перемещение изделия между двумя или более точками его снятия и установки (сопряжения) в технологическое оборудование осуществляется манипуляторами с двумя степенями подвижности. Траектории, изображенные на рис. 1.1, в — д, и соответствующие им компоновки (схемы 2, 3, 11 и 6, табл. 1.1) применяют, например, при загрузке штампов или сборке. Траектории, изображенные на рис. 1.1,е, и соответствующие компоновки (схема 4) используют в упрощенных манипуляторах, например для раскладки изделий на поддоны или обслуживания прессов. Траектории, показанные на рис. 1.1,ж, з, и соответствующие компоновки (схемы 1, 12, 13) применяют для загрузки штампов или металлорежущих станков или смены в них инструмента.

Если на пути перемещения имеются препятствия, то транспортирование изделия между двумя или более точками его снятия и установки в технологическое оборудование может осуществляться также манипулятором с двумя поступательными степенями подвижности (схема 3). Однако это возможно, если сопрягающее движение (установка изделия в оснастку оборудования или снятие с него) лежит в плоскости манипулирования (рис. 1.2,а). В остальных случаях (рис. 1.2,6) данная задача решается манипуляторами с тремя переносными степенями подвижности (схема 1.2, 2.2, 4.1, 5.1). В таких роботах сопрягающее движение, как правило, осуществляется поступательной степенью подвижности с относительно небольшим ходом (50 - 150 мм), а транспортирование изделия — двумя другими степенями подвижности: одной вращательной и другой поступательной.

Для автоматизации сварки, окраски, обработки сложных поверхностей, а также загрузки оборудования разной высоты (рис. 1.2,в) требуются роботы с рабочей зоной, габаритные размеры которой в различных направлениях соизмеримы. Такие задачи манипулирования решаются роботами с тремя переносными степенями подвижности.

Рис. 1.2

Манипуляторы, работающие в плоской прямоугольной системе координат (схема 2.1 и 3.1),применяют преимущественно для сварки, сборки, раскладки изделий. Некоторое увеличение габаритных размеров роботов в данном случае компенсируется возможностью движения с высокой точностью по естественным прямолинейным траекториям при относительно простой позиционной системе управления.

Компактные роботы, работающие в цилиндрической (схема 2.2) или сферической (схема 4.2, 6.2) системе координат, применяют для автоматизации различных операций.

Еще большей компактностью при тех же размерах рабочей зоны обладают ангулярные манипуляторы (схема 7.1; 8.2; 9.1; 10.2). В приводах ангулярных роботов не всегда удается эффективно использовать простые, компактные и мощные гидравлические цилиндры. Однако благодаря созданию новых высокомоментных и точных гидравлических и электрических приводов в последнее время ангулярные роботы получают все более широкое применение.

Использование в роботах переносных вращательных степеней подвижности приводит к однозначной связи ориентации рабочего органа робота с его перемещением в рабочей зоне. Эти нарушения ориентации могут быть некритичны для изделий в виде тел вращения либо компенсированы соответствующей расстановкой обслуживаемого оборудования или введением дополнительных ориентирующих степеней подвижности. Поэтому ангулярные роботы, как правило, содержат две-три ориентирующие степени подвижности.

Унификация и агрегатно-модульное построение роботов

Промышленные роботы — это специальные устройства, предназначенные для автоматизации манипулирования в различных производственных процессах. Поэтому большое значение имеет их унификация — устранение неоправданного многообразия конструкций манипуляторов с одинаковыми параметрами и назначением. Основными этапами унификации роботов и их элементов, так же как и любого другого оборудования, являются;

группирование роботов (или их элементов) с одинаковыми функциями (отбор роботов с одинаковыми системами координат, предназначенных для автоматизации подобных производственных процессов и т. п.);

формирование перечня основных функциональных параметров унифицируемых устройств (грузоподъемность, точность, ход степеней подвижности и т. п.);

переход от случайного набора значений параметров к некоторому упорядоченному параметрическому ряду;

группирование известных унифицируемых устройств, параметры которых лежат в пределах одного интервала этого ряда;

сравнение и выбор наилучших типовых схемных и конструкторских решений для каждого интервала параметрического ряда. Возможности роботов описываются многочисленными параметрами. Если для каждого параметра ввести свой ряд, то получим настолько большое количество роботов, отличающихся сочетаниями типовых значений различных параметров, что такая унификация теряет смысл. Проблему сокращения многообразия конструкций роботов до разумных пределов можно решить за счет уменьшения числа рассматриваемых параметров, частоты их параметрических рядов и разнообразия допустимых сочетаний различных параметров.

К основным параметрам роботов прежде всего относятся: тип общей компоновочной схемы, вид системы управления, диапазоны перемещений степеней подвижности, грузоподъемность. Уменьшение частоты рядов этих параметров позволяет снизить стоимость роботов за счет увеличения серийности. Но, с другой стороны, оно приводит к некоторому завышению их функциональных возможностей по сравнению с требуемыми для автоматизации конкретных производств. При выборе рациональной частоты параметрических рядов следует учитывать технические требования к роботам для различных производственных процессов, а также интенсивность зависимости их сложности или стоимости от функциональных параметров.

ГОСТом 26.062 — 83 устанавливаются следующие параметрические ряды:

номинальной грузоподъемности 1,0; 1,6; 2,5; 4,0; 6,3; 1,0; 16; 25; 40; 63; 100; 160; 250; 400; 630; 1000; 1600; 2500; 4000;. 6300; 10000 Н;

максимальных линейных перемещений 12; 20; 32;, 50; 80; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1400;. 1600; 1800; 2000 мм;

максимальных углов поворота 30; 45; 60; 90; 120; 180; 210; 240; 260; 300; 360°.

Для дальнейшего сокращения многообразия роботов можно выделить группы роботов с наиболее устойчивыми компоновками и сочетаниями параметров:

средние роботы с грузоподъемностью 100 — 1000 Н, диапазоном горизонтальных и вертикальных перемещений 1 — 1,5 м, двумя, реже тремя ориентирующими степенями подвижности и позиционной или контурной системой управления выполняют по компоновочным схемам 2.1; 3.1; 2.2; 4.2; 5.2; 6.2; 7.1; 8.1; 8.2; 9.1 (см. табл. 1.1);

подвижные подвесные (портальные) роботы со средней грузоподъемностью 100 — 1000 Н, горизонтальным перемещением всего робота по порталу 2 — 10 м, а вертикальным 0,5 — 1 м, одной, реже двумя ориентирующими степенями подвижности и позиционной или цикловой системой управления выполняют по схемам 3; 6.1; 9.1.

средние и легкие роботы с грузоподъемностью 10 — 1000 Н, радиальным перемещением 0,5 — 1 м, перемещением вдоль оси поворота руки 0,1 — 0,2 м, одной ориентирующей степенью подвижности и цикловой системой управления выполняют чаще всего по компоновочным схемам 5.1; 2.2;

особо легкие мини-роботы с грузоподъемностью 0,5 — 2 Н, горизонтальным перемещением 50 — 200 мм, подъемом руки 20 — 30 мм, одной ориентирующей степенью подвижности и цикловой системой управления имеют компоновочные схемы 2; 3; 5.1.

Таким образом, все множество роботов можно свести примерно к тридцати типоразмерам, установив в пределах каждой группы несколько градаций грузоподъемности и перемещения. Эти модели можно рассматривать как основные, базовые, модификация которых позволяет получить редко встречающиеся варианты.

Унификация составных частей роботов позволяет значительно увеличить разнообразие компоновок и параметров манипуляторов при сохранении высокой степени их унификации. Различные сочетания небольшого числа типоразмеров таких элементов образуют компоновки роботов с самыми разнообразными эксплуатационными возможностями. Причем чем больше частей, на которые делится робот, тем значительнее этот эффект.

Кроме проблемы унификации разделение робота на части вызывается также рядом компоновочных, организационных и технологических соображений. Части робота могут разрабатываться, изготовляться и отлаживаться различными коллективами и в разное время. Разделение робота на части необходимо для удобства доступа к тем или иным устройствам при их обслуживании и ремонте. Кроме того, отдельные детали выполняются составными для экономии материалов, удобства обработки, увеличения долговечности и ремонтопригодности. Однако следует учитывать и негативные стороны такого разделения — усложнение конструкций, прежде всего разъемов различного рода коммуникаций, а также увеличение массы при той же жесткости.

Чаще всего разделяют роботы на унифицируемые элементы по «естественным разъемам, вызванным компоновочно-технологическими соображениями. Однако иногда вводят дополнительные разъемы, пристыковочные элементы и промежуточные детали, позволяющие увеличить количество вариантов компоновки робота.

Рассмотрим некоторые, наиболее распространенные унифицируемые составные части роботов.

Системы управления. Одни и те же типы систем могут управлять манипуляторами с различными видами, ходами и грузоподъемностью степеней подвижности.

Манипуляторы с тремя и более степенями подвижности. При тех же эксплуатационных параметрах конструкции таких манипуляторов являются наиболее легкими, поскольку имеется возможность наилучшим образом согласовать между собой характеристики различных составляющих узлов робота. Поэтому манипуляторы, выполненные в виде единого, унифицированного устройства, обычно используют для пространственного перемещения рабочего органа с большими скоростями и ускорениями. Часто они играют роль базовых, которые приспосабливаются к специфике автоматизируемых производств за счет той или иной модификации.

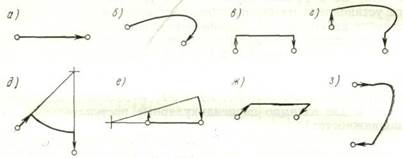

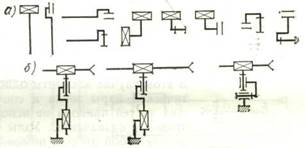

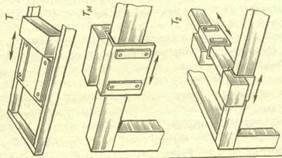

Модули двух степеней подвижности. Здесь и далее под модулем понимается унифицированный, функционально-законченный узел, оформленный конструктивно как самостоятельное изделие. Это понятие эквивалентно термину агрегат, применяемому в станкостроении и некоторых других областях машиностроения. Две степени подвижности объединяются в один модуль при условии часто повторяющегося сочетания их вида, ходов и места в общей компоновке робота. Наиболее часто в виде таких узлов выполняют модули: двух координатных поступательных перемещений с моноблочной кареткой (рис. 1.3, а - г); колонны роботов с цилиндрической системой координат (рис. 1.3, д,е); руки с вращением рабочего органа (рис. 1.3,ж, з); кисти (рис. 1.3, и); руки ангулярного манипулятора (рис. 1.3, к).

Узлы, содержащие корпуса, несущие части элементов двух соседних кинематических пар и часть приводов (рис. 1.4,а). Любой манипулятор легко разделяется на звенья по кинематическим парам. Поэтому одним из наиболее распространенных методов модификации базовых конструкций манипуляторов является замена их отдельных звеньев на звенья с иными параметрами или даже видом степени подвижности (рис. 1.4, б).

|

|

| Рис. 1.3 |

| Рис. 1.4 |

|

Рис. 1.5

Таким образом, для перекомпоновки манипулятора требуются взаимозаменяемость элементов кинематических пар и приводов и высокая квалификация обслуживающего персонала.

Модули отдельных степеней подвижности. Это законченные узлы, полностью обеспечивающие функционирование поступательной или вращательной степени подвижности (рис. 1.5,а). Эти модули содержат все элементы одной кинематической пары и ее привода, а также части несущих конструкций двух соседних звеньев.

Для разделения манипулятора на модули необходимы разъемы звеньев, несколько усложняющие и утяжеляющие конструкцию. Модули можно независимо друг от друга разрабатывать, изготовлять и настраивать. Кроме того, меняя вид и взаимное расположение нескольких типоразмеров модулей, можно получить большее разнообразие компоновок роботов (рис. 1.5, б). Для расширения возможностей перекомпоновки модули иногда выполняют с дополнительными (сверх двух основных) стыковочными элементами или вводят дополнительные переходные детали.

Узлы, содержащие часть несущих конструкций, кинематической лары и привода одной из степеней подвижности (рис. 1.6,а). На такие узлы легко разделяются по кинематической паре любые модули. Заменив в модуле один из углов, можно изменить его параметры, например ход или возможные варианты соединения сдругими модулями (рис. 1.6,б).

|

| Рис. 1.6 |

Иногда функции подобных узлов выполняют модули отдельных степеней подвижности базовых манипуляторов (рис. 1.6,в). В этом случае элементы одной кинематической пары звена и соответствующих частей привода не используют по прямому назначению. Узлы соединяют между собой либо с помощью естественных технологических или дополнительных базовых поверхностей (в том числе неиспользуемых кинематических пар) либо с помощью дополнительных переходных деталей. Таким образом, обычно модифицируются базовые конструкции роботов с целью уменьшения числа степеней подвижности.

Агрегаты или модули приводов, обеспечивающие перемещение и остановку в заданном положении исполнительных органов робота. Такие агрегаты, предназначенные для привода различного типа манипуляторов, выпускаются специализированными предприятиями. Для выделения приводов в функционально законченные узлы приходится вводить дополнительный корпус, который несколько утяжеляет конструкцию манипулятора.

Узлы несущих конструкций модулей или звеньев. Одни и те же несущие конструкции могут оснащаться различными приводами.

Отдельные детали и узлы несущих конструкций модулей или звеньев. Это направляющие, оси, опоры, корпуса, основания, портальные металлоконструкции и т. п. (рис. 1.7,а). Их перекомпоновка позволяет получить несущие конструкции модулей или звеньев с разнообразными сочетаниями параметров: ходом, жесткостью и несущей способностью и т. п. (рис. 1.7,6).

Мелкие агрегаты, узлы и отдельные детали. К ним относятся рабочие органы, двигатели, тормозные устройства, датчики, редукторы, передачи, распределительная аппаратура, арматура и т. п. Большинство узлов унифицируемых элементов, начиная от манипулятора и модуля двух степеней подвижности и кончая узлами несущих конструкций модулей, характеризуются многими функциональными параметрами, прежде всего видом и ходом степени подвижности и многокомпонентной внешней нагрузкой (различным образом ориентированными главными векторами сил и моментов). Вследствие этого недопустимо велико многообразие узлов, отличающихся различными сочетаниями типовых параметров (принятых в соответствии с выбранными параметрическими рядами). Поэтому унификация крупных узлов роботов целесообразна только в пределах отдельных их групп, объединяемых одинаковым местом в базовой компоновке манипулятора.

Рис. 1.7

Отдельные детали и узлы несущих конструкций и приводов описываются немногими параметрами, что позволяет легко ограничить количество типоразмеров, соответствующих параметрическим рядам. Например, к основным параметрам цилиндрических направляющих относятся наружный диаметр и длина. Размеры направляющих выбирают прежде всего из условия ограничения деформаций изгиба. Поэтому для ряда грузоподъемности R5 их диаметры должны задаваться третьим рядом R 20, т. е. 20; 22; 25; 32; 36; 40; 45; 50; 56; 63; 71; 80; 90; 100 мм. Ряды длин направляющих совпадают с рядами диапазонов перемещений степеней подвижности.

Собранные из таких унифицированных деталей модули или узлы звеньев можно использовать в разнообразных манипуляторах. А их параметры, соответствующие требованиям автоматизируемого производства, можно выбрать с помощью проектных расчетов.

Из унифицированных модулей с одной — тремя степенями подвижности построены, например, отечественный робот РПМ-25.

Робот модульного типа РПМ-25. Типичным роботом модульной конструкции является робот РПМ-25, представляющий собой совокупность или систему конструктивных модулей. Под модулем понимают функционально и конструктивно независимую единицу, которую можно использовать как самостоятельную, а также в различных комбинациях с другими модулями. Каждый модуль данной конструкции — это законченный машинный агрегат, содержащий как обычные приводные средства и механизмы, так и энергетические и информационные коммуникации, обеспечивающие одну или несколько степеней подвижности робота.

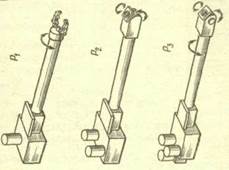

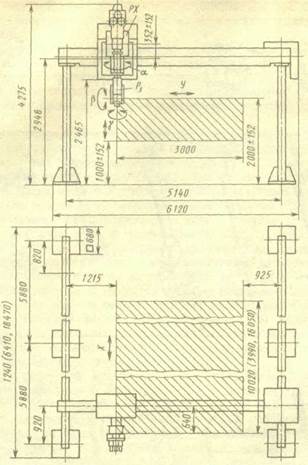

Система модулей робота РПМ-25 (рис. 1.15) включает три модуля межпозиционных перемещений (подвижные основания), шесть модулей, осуществляющих движения переноса, и ряд модулей ориентирующих движений (руки).

К числу модулей межпозиционных перемещений относятся подвижные основания в напольном Т и в подвесном Тм (на монорельсе) и двухкоординатном портальном Т2 исполнениях.

Модули движений переноса включают три однокоординатных модуля прямолинейных перемещений, два однокоординатных модуля вращательных перемещений и один двухкоординатный модуль — модуль двойного качания. Модули прямолинейных перемещений представлены модулем С поперечного сдвига, который устанавливается либо на модуль поворота, либо на модуль неподвижного основания; модулем П подъема, размещаемым на модулях неподвижного и подвижного (напольный вариант) оснований, на модулях поперечного сдвига и поворота; модулем радиального хода РХ, служащим для прямолинейного перемещения руки робота, который может быть установлен на всех упомянутых ранее модулях.

Комбинация из трех модулей прямолинейного перемещения позволяет получить компоновку робота РПМ-25, работающего в декартовых координатах.

Однокоординатные модули вращательных движений включают модуль В поворота, осуществляющий поворот относительно вертикальной оси и устанавливаемый на модулях неподвижного и подвижного оснований, и модуль С; а также модуль К качания,

| Захватные устройства |     |

| Руки |     |

| Модули переноса |       |

| Основания |   |

Рис. 1.16. Схема робота РПМ-25 компоновки Г, — РХ — Р— 3

осуществляющий поворот относительно горизонтальной оси (он может быть установлен на модулях неподвижного и подвижного оснований, на модулях Си В).

Двухкоординатный модуль Д двойного качания предназначен для создания компоновок робота с антропоморфной шарнирной структурой. Он может устанавливаться на модули неподвижного и подвижного оснований, модули С к В.

Модули ориентирующих движений представлены тремя видами рук: Р1 — с одной, Р2 — с двумя и Р3 — с тремя степенями подвижности. Эти модули имеют посадочные места, которые стыкуются с модулями Д и РХ. Кроме того, посредством специальных переходников они могут быть установлены на модулях К В, П, С, Т и Тм. Рука с тремя степенями подвижности имеет ряд дополнительных исполнений, например Р60 с повышенной грузоподъемностью (до 60 кг), что достигнуто за счет снижения ее скоростных характеристик. Исполнения Рвпв и Рзв наряду с одним ориентирующим движением производят дополнительные движения переноса (в сферической и угловой системах координат).

Кроме перечисленных выше основных модулей, система включает вспомогательные модули, к которым относятся модуль Н неподвижного основания с системой подготовки воздуха и ряд модулей операционных механизмов, включающих одинарное З1 и двойное З2 захватные устройства, захватное устройство ЗС с поперечным сдвигом, а также электромагнитное адаптивное захватное устройство Зэ для выбора из тары неориентированных заготовок.

Модули операционных механизмов стыкуются непосредственно с конечными звеньями модулей рук.

Привод основных движений робота РПМ-25 электрический постоянного тока следящий с обратной связью по положению и по скорости. В качестве исполнительных двигателей используют электродвигатели постоянного тока МИ2 мощностью 2 кВт и 4МИ12 мощностью 980 Вт. Привод операционных механизмов пневматический. Подвод воздуха под давлением осуществляется через стыковочные поверхности модулей.

ПРОЕКТИРОВАНИЕ МОДУЛЕЙ СТЕПЕНЕЙ ПОДВИЖНОСТИ МАНИПУЛЯТОРОВ

ПРОЕКТИРОВАНИЕ МОДУЛЕЙ СТЕПЕНЕЙ ПОДВИЖНОСТИ МАНИПУЛЯТОРОВ

В процессе общего проектирования манипулятора выбирают его компоновочную схему, определяют нагрузку на модули и точностные требования к ним. Затем поэтапно проектируют рабочий орган робота и модули. К основным задачам проектирования модуля относятся выбор состава, определение взаимодействия его основных функциональных элементов и конструктивных параметров деталей и агрегатов.

При решении этих задач необходимо использовать предшествующий опыт робототехники. Перед проектированием анализируют существующие конструкции роботов и формируют ряд нашедших применение схемных и компоновочных решений модулей и их элементов, а также определяют диапазон соотношений между функциональными и геометрическими параметрами этих элементов, т. е. создают информационный банк возможных или типовых конструктивных решений модулей. Из этого банка выбирают решения, в наибольшей степени соответствующие сформированным на предыдущих этапах требованиям к модулям. В результате творческой работы конструктора такие исходные решения можно дополнительно изменять с целью улучшения тех или иных характеристик.

Проектирование модулей может быть разбито на следующие основные этапы:

выбор общей компоновочно-кинематической схемы;

выбор геометрических и функциональных соотношений между основными элементами;

определение размеров направляющихили осей;

оценка массы и сил инерции подвижных элементов и выбор типоразмера привода;

выбор основных размеров несущих корпусов, опор, направляющих или осей;

определение точностных требований к основным элементам;

оценка общей массы и габаритных размеров модуля.

Данная глава посвящена основным вопросам проектирования модулей с одной степенью подвижности. Однако подобным образом проектируют и модули с несколькими степенями подвижности, полученные простым объединением несущих элементов узлов с одной степенью подвижности.

2015-04-30

2015-04-30 6494

6494