Расчет выполняется по методу, учитывающему влияние на величину критической частоты вращения ротора динамических элементов ротора, обладающих упругими свойствами.

Методика расчета критических скоростей вращения ротора турбомашин рассматривает роторные системы с распределенными параметрами, учитывающими жесткость смазочного слоя в опорных подшипниках, а также гидродинамические силы в уплотнениях. Для составления алгоритма и программы расчета на ЭВМ использован один из методов рекуррентного типа – метод начальных параметров в матричной форме.

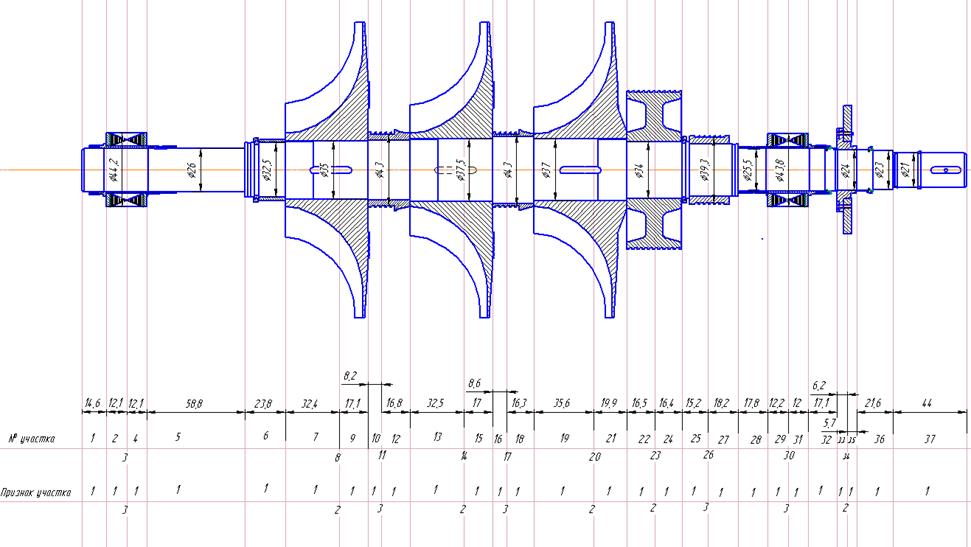

Для выполнения расчета необходимо имеющийся ротор заменить эквивалентным, поделенным на участки. Деление на участки осуществляется: по различию диаметров (участки первого признака); с учетом имеющейся присоединенной массы (участки второго признака: рабочие колеса, обтекатель), для которых граница проходит через центр действия массы (для рабочих колес на расстоянии 1/3 ширины колеса от основного диска, для остальных в середине участка); с учетом имеющихся элементов, обладающих упругими свойствами (участки третьего признака: уплотнения, подшипники).

Коэффициенты жесткости упругих опор соответствующих участков вала, оказывающих демпфирующие воздействие на вал, принимаются следующими: смазочного слоя в опорных подшипниках скольжения, с самоустанавливающимися подушками Су = 10^9 Н/м [5]; газового слоя в лабиринтных уплотнениях (если есть осевые уплотнения) по формуле, полученной по материалам статьи [6]:

где h – высота гребней лабиринтного уплотнения в мм, h = 3…5 мм; U – безразмерная окружная скорость вращения уплотняемой поверхности, U = 0,1…0,4,

U – окружная скорость вращения уплотняемой поверхности, м/с; Р – давление газа перед уплотнением (в данном случае Рпром расчета уплотнений), Па; r – плотность газа перед уплотнением, кг/м^3; D – диаметр уплотняемой поверхности (принимается равной диаметру вала), м; mв и mг– молекулярный вес воздуха и газа, кг/ моль.

Безразмерная окружная скорость:

Коэффициент жесткости:

Определение присоединенной массы (рабочие колеса и упорный подшипник) выполнялось с помощью программы Компас – 3D.

Массы рабочих колес:

Масса пяты упорного подшипника: 0,205 кг.

Таблица 11. Распределение участков вала по признакам

| участок | признак | l,м | d,м | m,кг | су,Н/м |

| 0,0146 | 0,028 | - | - | ||

| 0,0121 | 0,0442 | - | - | ||

| 0,0442 | - | 10

| |||

| 0,0121 | 0,0442 | - | - | ||

| 0,0588 | 0,026 | - | - | ||

| 0,0238 | 0,0325 | - | - | ||

| 0,0324 | 0,035 | - | - | ||

| 0,035 | 1,15 | - | |||

| 0,0171 | 0,035 | - | - | ||

| 0,0082 | 0,043 | - | - | ||

| 0,043 | - | ||||

| 0,0168 | 0,043 | - | - | ||

| 0,0325 | 0,0375 | - | - | ||

| 0,0375 | 1,13 | - | |||

| 0,0170 | 0,0375 | - | - | ||

| 0,0086 | 0,043 | - | - | ||

| 0,043 | - | ||||

| 0,0163 | 0,043 | - | - | ||

| 0,0356 | 0,037 | - | - | ||

| 0,037 | 1,11 | - | |||

| 0,0199 | 0,037 | - | - | ||

| 0,0165 | 0,034 | - | - | ||

| 0,034 | 0,932 | - | |||

| 0,0164 | 0,034 | - | - | ||

| 0,0152 | 0,0393 | - | - | ||

| 0,0393 | - | ||||

| 0,0182 | 0,0393 | - | - | ||

| 0,0178 | 0,0255 | - | - | ||

| 0,0121 | 0,0438 | - | - | ||

| 0,0438 | - | 10

| |||

| 0,0121 | 0,0438 | - | - | ||

| 0,0171 | 0,026 | - | |||

| 0,0062 | 0,024 | - | - | ||

| 0,024 | 0,205 | - | |||

| 0,0057 | 0,024 | - | - | ||

| 0,0216 | 0,023 | - | - | ||

| 0,044 | 0,021 | - | - |

Результатом расчета подраздела являются значения критических частот вращения ротора, при которых происходит потеря устойчивости и поломка.

КОЛИЧЕСТВО УЧАСТКОВ РОТОРА = 37

ИНДЕКСЫ УЧАСТКОВ

1-НЕФИКТИВНЫЙ УЧАСТОК РОТОРА

2-ФИКТИВНЫЙ УЧАСТОК С ПРИСОЕД. МАССОЙ

3-ФИКТ.УЧАСТОК С УПРУГОЙ ОПОРОЙ

ДЛИНА УЧАСТКА, М

ДИАМЕТР УЧАСТКА, М

ПРИСОЕД. МАССА НА УЧАСТКЕ, КГ

ЖЕСТКОСТЬ ОПОРЫ НА УЧАСТКЕ, Н/М

1 1 0.015 0.028 0.000 0.000E+00

2 1 0.012 0.044 0.000 0.000E+00

3 3 0.000 0.000 0.000 0.100E+09

4 1 0.012 0.044 0.000 0.000E+00

5 1 0.059 0.026 0.000 0.000E+00

6 1 0.024 0.033 0.000 0.000E+00

7 1 0.032 0.035 0.000 0.000E+00

8 2 0.000 0.000 1.150 0.000E+00

9 1 0.017 0.035 0.000 0.000E+00

10 1 0.082 0.043 0.000 0.000E+00

11 3 0.000 0.000 0.000 0.813E+05

12 1 0.017 0.043 0.000 0.000E+00

13 1 0.033 0.037 0.000 0.000E+00

14 2 0.000 0.000 1.130 0.000E+00

15 1 0.017 0.037 0.000 0.000E+00

16 1 0.009 0.043 0.000 0.000E+00

17 3 0.000 0.000 0.000 0.109E+06

18 1 0.016 0.043 0.000 0.000E+00

19 1 0.036 0.037 0.000 0.000E+00

20 2 0.000 0.000 1.110 0.000E+00

21 1 0.020 0.037 0.000 0.000E+00

22 1 0.017 0.034 0.000 0.000E+00

23 2 0.000 0.000 0.932 0.000E+00

24 1 0.016 0.034 0.000 0.000E+00

25 1 0.015 0.039 0.000 0.000E+00

26 3 0.000 0.000 0.000 0.960E+05

27 1 0.018 0.039 0.000 0.000E+00

28 1 0.018 0.025 0.000 0.000E+00

29 1 0.012 0.044 0.000 0.000E+00

30 3 0.000 0.000 0.000 0.100E+09

31 1 0.012 0.044 0.000 0.000E+00

32 1 0.017 0.026 0.000 0.000E+00

33 1 0.006 0.024 0.000 0.000E+00

34 2 0.000 0.000 0.205 0.000E+00

35 1 0.006 0.024 0.000 0.000E+00

36 1 0.022 0.023 0.000 0.000E+00

37 1 0.044 0.021 0.000 0.000E+00

КРИТИЧЕСКИЕ СКОРОСТИ ВРАЩЕНИЯ РОТОРА

РАДИАНЫ В СЕКУНДУ ОБОРОТЫ В МИНУТУ

1 ГАРМОНИКА: 1397.9 1/С 13349. ОБ/МИН

2 ГАРМОНИКА: 4403.0 1/С 42045. ОБ/МИН

3 ГАРМОНИКА: 6962.7 1/С 66489. ОБ/МИН

ДЛИНА РОТОРА 0.603 М

МАССА РОТОРА 9.184 КГ

В результате расчета по программе «Сrit» были найдены критические скорости вращения ротора, при которых возможен резонанс. При этом ближайшая гармоника оказалась равной 6489 об/мин. Частота вращения ротора составляет 60000 об/мин.

Цель подраздела - сравнить значение рабочей частоты вращения ротора с критическими значениями. Рабочая частота вращения должна иметь не менее десяти процентов запаса до ближайшего критического значения.

Таким образом, получаем гибкий ротор с указанным запасом по третьей гармонике скорости.

Рис. 41,5. Разбиение вала на участки (к расчету критических частот вращения).

2015-04-30

2015-04-30 1595

1595