Компоновки приводов. Приводы бывают нераздельными и раздельными. Нераздельный привод выполняется в виде комплекса коробки скоростей и шпиндельного узла, помещаемых в общий корпус. Такая конструкция компактна, но часто имеет неудовлетворительные динамические характеристики и теплостойкость, так как колебания и выделяемая в коробке теплота передаются на шпиндель. Раздельный привод состоит из коробки скоростей и шпиндельной бабки, выполненных в разных корпусах. Движение от последнего вала коробки скоростей поступает к шпиндельной бабке через ременную передачу. Для увеличения диапазона регулирования в шпиндельную бабку иногда встраивают перебор. Шпиндельный узел в раздельном приводе нагревается меньше. Колебания, возникающие в коробке скоростей, на шпиндельный узел не передаются.

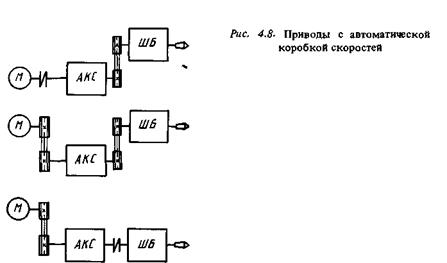

Компоновки приводов с автоматической коробкой скоростей (АКС) на основе электромагнитных муфт рассмотрим подробнее. Для таких приводов (рис. 4.8) характерны большой диапазон регулирования частоты вращения шпинделя при постоянной мощности, высокая жесткость механической характеристики, высокий КПД, сравнительно низкая стоимость. При применении автоматической коробки скоростей регулирование частоты вращения возможно под нагрузкой. В моменты пуска, торможения, реверса, а также при прерывистом и неравномерном резании в приводе возникают динамические нагрузки. Их значение и характер зависят от структуры привода и его динамических свойств. Исследование главных приводов токарных станков с автоматической коробкой скоростей показало, что при импульсном возмущении лучшим по критерию динамических нагрузок является привод, в котором имеются фланцевое соединение двигателя с входным валом АКС и ременная передача между АКС и шпиндельной бабкой (ШБ). Из-за ограничений на максимальный диаметр шкива и число ремней рекомендуется применять узкие клиновые и поликлиновые ремни, а также зубчато-ременные передачи. Если первый вариант невозможен и ременную передачу необходимо поместить между двигателем и АКС, для уменьшения динамических нагрузок рекомендуются облегченные шкивы (из алюминия, пластмассы).

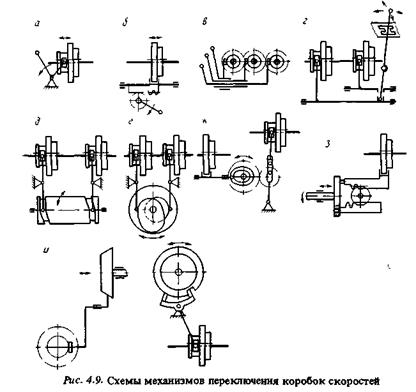

Механизмы переключения коробок скоростей. Механизмы индивидуального непосредственного управления характеризуются тем, что каждый зубчатый блок переключается отдельной рукояткой, связанной с ним непосредственно (рис. 4.9, а) или через зубчато-рычажную передачу (рис. 4.9, б) (при перемещении блока на большое расстояние). С целью облегчения управления и уменьшения размеров панели управления две или три рукоятки целесообразно расположить на одной оси (рис. 4.9,в)

Механизмы группового управления позволяют переключать группу колес с помощью одной рукоятки путем переменного ее присоединения к элементам, связанным с этими колесами (рис. 4.9, г). Хотя количество рукояток уменьшается, длительность переключений возрастает

Механизмы централизованного последовательного управления позволяют переключение всех колес и других элементов от одного органа управления. Они выполняются в виде кулачкового механизма с барабанным (рис. 4.9, д) или дисковым кулачком (рис. 4.9, е), а также могут включать в себя кривошипно-кулисный (рис. 4.9, ж) или кривошипно-кулисно-кулачковый механизм.

Управление с помощью кулачков становится централизованным, но процесс переключений длительным, невозможен предварительный набор скорое-' тей, механизм управления громоздкий. Пазы могут быть расположены на обеих сторонах плоского диска.

Селективные механизмы позволяют набрать заданную частоту вращения еще до окончания работы станка на предыдущем режиме. Наиболее распространены механизмы с пальцевыми или реечными толкателями (рис. 4.9, з), а также с коническим селектором и балансирами (рис. 4.9, и). Для переключения вращения селектор отводят от толкателей или балансиров, поворачивают до требуемого положения, а затем перемещают в осевом направлении.

В зависимости от расположения органов управления механизмы позволяют непосредственное или дистанционное управление. В состав гидравлического механизма дистанционного управления входят цилиндр со штоком, соединенным с вилкой переключаемого зубчатого блока, и маслораспределитель в виде гидравлического крана, золотника или гидроселектора.

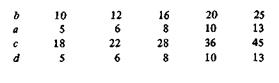

При использовании рукоятки и передаточного рычага приводной сухарь перемещается по окружности, смещаясь от оси вала, по которому передвигается зубчатое колесо (рис. 4.10, а, б). Размеры сухаря (мм) следующие:

Принимают  и допускают,

и допускают,  При проектировании механизма управления с рукояткой и передаточным рычагом, исходя из требуемых перемещений

При проектировании механизма управления с рукояткой и передаточным рычагом, исходя из требуемых перемещений  зубчатого блока или ползушки и допускаемых углов поворота рукоятки, определяют размеры деталей механизма.

зубчатого блока или ползушки и допускаемых углов поворота рукоятки, определяют размеры деталей механизма.

При большом перемещении зубчатого блока рычажным механизмом значение  выходит за допустимое, и в этом случае необходимо применять зубчато-рычажную передачу (рис. 4.10, в). Дляперемещения зубчатого блока с небольшим расстоянием между венцами применяют охватывающую вилку (рис. 4.10, г). С целью уменьшения износа трущихся поверхностей принимают

выходит за допустимое, и в этом случае необходимо применять зубчато-рычажную передачу (рис. 4.10, в). Дляперемещения зубчатого блока с небольшим расстоянием между венцами применяют охватывающую вилку (рис. 4.10, г). С целью уменьшения износа трущихся поверхностей принимают  Обычно втулка с вилкой перемещаются по скалке (рис. 4.10, д, ё). Принимают (рис. 4.10, ж:)

Обычно втулка с вилкой перемещаются по скалке (рис. 4.10, д, ё). Принимают (рис. 4.10, ж:)

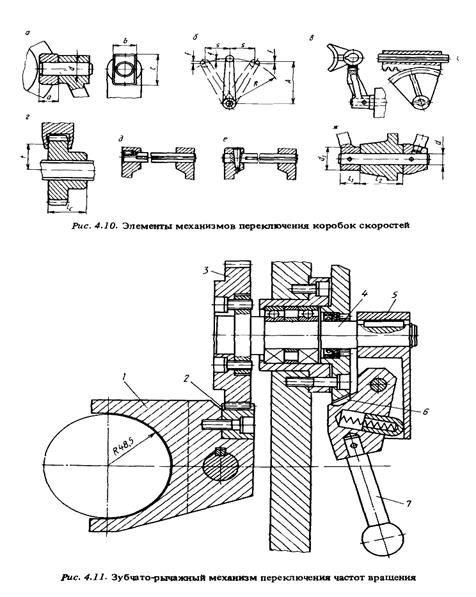

Конструкция зубчато-рычажного механизма приведена на рис. 4.11. От рукоятки 7 через ступицу 5, ось 4 и зубчатое колесо 3 движение передается ползушке 1, соединенной с рейкой 2. Рукоятка снабжена фиксатором 6.

Конструкция зубчато-рычажного механизма приведена на рис. 4.11. От рукоятки 7 через ступицу 5, ось 4 и зубчатое колесо 3 движение передается ползушке 1, соединенной с рейкой 2. Рукоятка снабжена фиксатором 6.

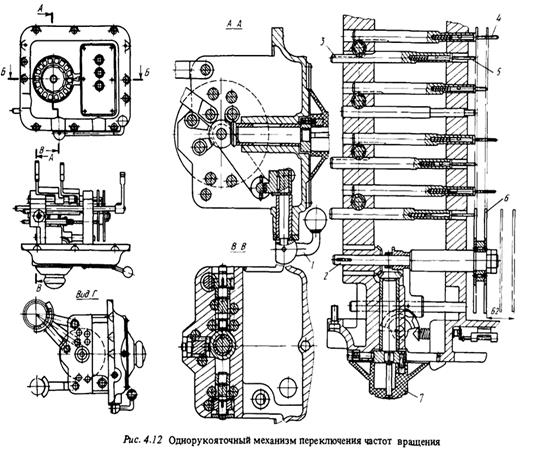

Конструкция однорукояточного селективного механизма переключения частот вращения шпинделя горизонтально-фрезерного станка приведена на рис. 4.12. При повороте рукоятки 1 диски 6 вместе с осью 2 перемещаются вправо и выходят из контакта со штифтами 4,5 и др. Для перемещения зубчатого блока связанная с ним вилка соединена с одной из реек 3 (на рисунке не показано), Рейки приводятся в движение в результате перемещения влево дисков 6. В каждом из них имеется несколько рядов отверстий разного диаметра. В зависимости от совпадения осей отверстий в разных дисках один из штифтов пары проходит в отверстия обоих дисков, другой упирается в левый диск или оба штифта упираются в него. В результате соответствующий зубчатый блок занимает одно из трех положений.

Отверстия можно расположить и так, чтобы двухвенцовый блок занимал два положения. Диски поворачивают рукояткой 7. Каждому из ее 18 положений соответствует не повторяющаяся совокупность отверстий, расположенных против штифтов, а значит, и определенная совокупность положений зубчатых блоков в коробке скоростей.

Особенности расчета деталей. Валы обычно представляют как балки на шарнирных опорах. Действующие на них нагрузки определяют с учетом расчетной частоты вращения шпинделя и КПД передач. Силы проектируют на две перпендикулярные плоскости, проходящие через ось вала. Затем определяют реакции опор, строят эпюры моментов и производят расчет валов на прочность и жесткость. Если на валу находится несколько поочередно включаемых зубчатых колес, изгибающие моменты определяют для каждого включения и находят наибольшее напряжение.

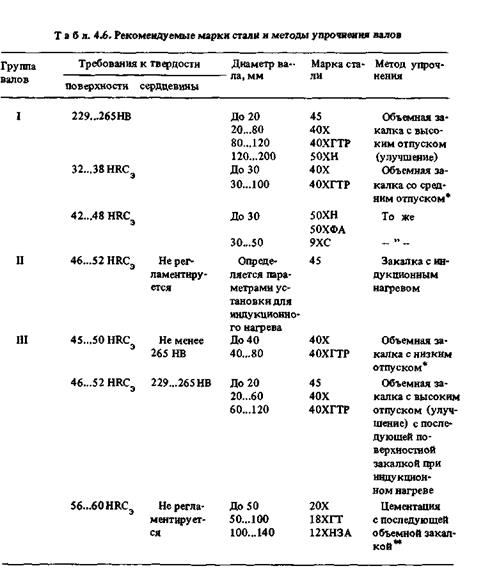

Валы, входящие в состав коробок скоростей, могут быть разделены на три группы. К первой группе относятся валы, работающие при повышенных нагрузках, вызывающих изгиб и кручение. Основным фактором, определяющим их работоспособность, является усталостная прочность. Материал для изготовления вала выбирается в зависимости от его диаметра (по условию обеспечения прокаливаемости), а твердость назначается исходя из условий работы (табл. 4.6). Упрочняющая обработка таких валов состоит в объемной закалке с последующим высоким или средним отпуском. Ко второй группе откосятся

* Допускается применять для валов с показателем геометрической жесткости 1000 X (d/l)2 > 15, где d - диаметр вала, преобладающий вдоль его оси; / - длина вала. В этом случае невозможна правка вала в период мартенситного превращения.

**Следует применять для валов, устанавливаемых в подшипниках качения без внутреннего кольца.

валы, для которых должны быть обеспечены высокая износостойкость и прочность шлицев, а также износостойкость опорных шеек. Такие валы изготовляют из стали 45, заготовки их проходят нормализацию для улучшения обрабатываемости резанием, а обработанные детали — закалку с индукционным нагревом. Третью группу составляют наиболее нагруженные валы, для которых надо обеспечить усталостную прочность, повышенную износостойкость поверхностей и сопротивление смятию. Для обеспечения требуемого сопротивления смятию толщина упрочненного слоя должна составлять 1,2 мм, требуемой износостойкости и стойкости против задиров при монтаже — 0,5 мм. Зубчатые передачи рассчитываются по методике, изложенной в параграфе 3.4. Найденные значения модуля округляют до стандартных: 1; 1,5; 2; 2,5; 3, 4; 5; 6; 8; 10; 12; 16 мм.

2015-04-30

2015-04-30 915

915