Задачи расчета. Главный привод станка при обработке детали нагружен крутящим моментом, который вследствие особенностей кинематики процесса резания, переменности припуска на детали и физико-механических свойств ее материала изменяется во времени. В результате в нем возникают крутильные колебания, обусловливающие динамические нагрузки, появление изгибных колебаний, снижение производительности обработки, уменьшение долговечности станка, а в некоторых случаях и потерю устойчивости его динамической системы. С целью обеспечения требуемого качества станка динамические характеристики привода рассчитывают при его проектировании и производят корректировку конструкции.

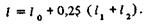

Составление расчетной схемы привода. Представим, что конструкция привода разработана в соответствии с кинематической схемой, изображенной на рис. 4.13, д. Необходимо произвести его динамический расчет и анализ.

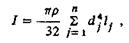

Определяем моменты инерции всех вращающихся элементов привода. Момент инерции (кг.м2) детали, являющейся сплошным телом вращения, определяется по зависимости

где  плотность материала детали, кг/м3;

плотность материала детали, кг/м3;  диаметр и длина детали, м.

диаметр и длина детали, м.

Момент инерции ступенчатого вала

где  и

и  - диаметр и длина;'-й ступени; я - число ступеней.

- диаметр и длина;'-й ступени; я - число ступеней.

Момент инерции роторов двигателей и муфт можно вычислить, исходя из найденного по каталогу махового момента GD2:

Детали длиной до 1,5—2 их диаметра принимают в качестве сосредоточенных масс. В рассматриваемой конструкции это ротор электродвигателя 1, шкивы 2 и 3, блоки зубчатых колес 4 и 5, патрон 6.

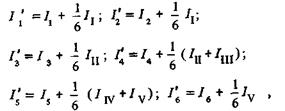

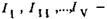

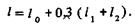

Валы являются распределенными массами. При длине вала до 300 мм к моментам инерции находящихся на нем сосредоточенных масс присоединяют треть момента инерции вала. После этого расчетная схема привода по рис. 4.13, а может быть представлена в виде сосредоточенных масс 1, 2,..., 6 с моментами инерции

где  моменты инерции сосредоточенных масс;

моменты инерции сосредоточенных масс;  моменты инерции участков валов, примыкающих к этим массам.

моменты инерции участков валов, примыкающих к этим массам.

Длинные валы разбивают на ряд участков и, повторяя несколько раз описанную процедуру, присоединяют их моменты инерции к сосредоточенным массам.

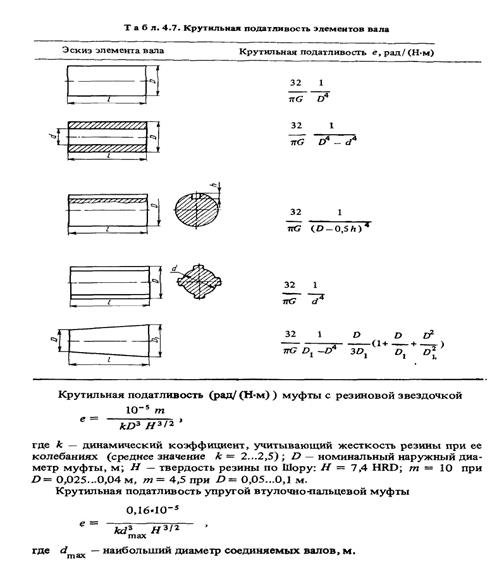

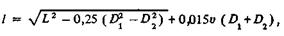

Находим крутильную податливость элементов привода. Крутильную податливость валов определяют по зависимостям, приведенным в табл. 4.7. Неравномерность распределения крутящего момента М вдоль ступицы зубчатого колеса, насаженного на шлицевый вал, учитывается путем использования его расчетной длины / [44]. Для валов, образующих с зубчатыми колесами соединения с зазором и имеющих размеры в соответствии  с рис.4.13,6

с рис.4.13,6

При наличии соединений с натягом

В случае шпоночного соединения

,

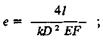

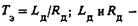

Крутильная податливость ременной передачи связана с расчетной длиной ветви между шкивами:

где L - межосевое расстояние,м; D1 и D2 —диаметры шкивов, м;  скорость ремня, м/с;

скорость ремня, м/с;

коэффициент, учитывающий условия работы передачи:

коэффициент, учитывающий условия работы передачи:  , когда окружная сила Р вдвое больше силы предварительного натяжения

, когда окружная сила Р вдвое больше силы предварительного натяжения  при

при  модуль упругости ремня, МПа (модуль упругости зубчатых ремней со стальным кордом, клиновых ремней со шнуровым кордом, плоских полимерных ремней соответственно равен 6000..35000МЩ, 600... 800,2200...3800 МПа); F — площадь поперечного сечения ремня, м2. Крутильная податливость асинхронного электродвигателя

модуль упругости ремня, МПа (модуль упругости зубчатых ремней со стальным кордом, клиновых ремней со шнуровым кордом, плоских полимерных ремней соответственно равен 6000..35000МЩ, 600... 800,2200...3800 МПа); F — площадь поперечного сечения ремня, м2. Крутильная податливость асинхронного электродвигателя

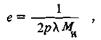

где  число пар полюсов двигателя;

число пар полюсов двигателя;  кратность максимального момента;

кратность максимального момента;  номинальный момент двигателя, Н∙м.

номинальный момент двигателя, Н∙м.

Крутильная податливость зубчатой передачи обусловливается не только изгибом и контактной деформацией ее зубьев, но и дополнительным поворотом колес, который является следствием деформации опор и изгиба валов.

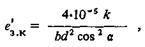

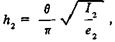

Составляющая крутильной податливости пары зубчатых колес, обусловленная изгибной и контактной деформацией их зубьев,

где  коэффициент, для прямозубых колес равный 6, для косозубых — 3,6;

коэффициент, для прямозубых колес равный 6, для косозубых — 3,6;

угол зацепления передачи.

угол зацепления передачи.

Деформация опоры вала слагается из упругой деформации подшипника качения и деформации стыков между поверхностями внутреннего кольца подшипника и вала, а также наружного кольца и отверстия в корпусе.

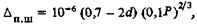

Деформация, (м) однорядного шарикоподшипника

где. d — внутренний диаметр подшипника, м; Р — нагрузка на опору, Н. Деформация роликового подшипника без предварительного натяга

где  коэффициент: для роликового подшипника нормальной серии к = 0,52, для подшипника широкой серии

коэффициент: для роликового подшипника нормальной серии к = 0,52, для подшипника широкой серии  для подшипника с короткими роликами

для подшипника с короткими роликами  для двухрядного роликоподшипникадля

для двухрядного роликоподшипникадля  подшипников с предварительным натягом значение к следует уменьшить в 2 раза.

подшипников с предварительным натягом значение к следует уменьшить в 2 раза.

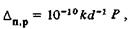

Суммарная деформация стыков между поверхностями колец подшипника, вала и корпуса

(4.7)

(4.7)

где  b и D— ширина и наружный диаметр подшипника, м.

b и D— ширина и наружный диаметр подшипника, м.

Вектор перемещения k- гo зубчатого колеса, обусловленного деформацией опор вала,

Перемещения  и

и  зубчатых колес пары, обусловленные суммарными прогибами

зубчатых колес пары, обусловленные суммарными прогибами  и

и  валов в сечениях, где расположены зубчатые колеса,

валов в сечениях, где расположены зубчатые колеса,

где  и

и  - перемещения зубчатых колес передачи, вызванные деформациями опор валов.

- перемещения зубчатых колес передачи, вызванные деформациями опор валов.

Вектор относительного перемещения зубчатых колес передачи

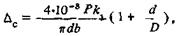

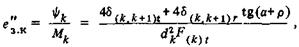

Крутильная податливость (рад/(Н-м)) зубчатой передачи, вызванная изгибом валов и деформацией опор и приведенная к к-му колесу,

где  угол относительного поворота зубчатых колес передачи, обусловленный их перемещениями вследствие деформации зубьев, валов и опор; Мк — крутящий момент, передаваемый к-м зубчатым колесом, Н-м;

угол относительного поворота зубчатых колес передачи, обусловленный их перемещениями вследствие деформации зубьев, валов и опор; Мк — крутящий момент, передаваемый к-м зубчатым колесом, Н-м;  и

и  тангенциальная и радиальная составляющие относительного перемещения пары зубчатых колес;

тангенциальная и радиальная составляющие относительного перемещения пары зубчатых колес;  угол трения в контакте зубчатых колес;

угол трения в контакте зубчатых колес;  диаметр начальной окружности к-го зубчатого колеса, м;

диаметр начальной окружности к-го зубчатого колеса, м;  окружная сила в передаче, Н.

окружная сила в передаче, Н.

Полная крутильная податливость зубчатой передачи

На основе кинематических связей в главном приводе, моментов инерции его элементов и податливости связей можно построить схему динамической системы привода. Такая схема для привода, показанного на рис. 4.13, а, при передаче момента зубчатыми колесами 4 и 5, приведена на рис. 4.13, в. Использованы обозначения  и

и  моменты инерции ротора электродвигателя и шкива ременной передачи;

моменты инерции ротора электродвигателя и шкива ременной передачи;  приведенные моменты инерции шкива 3, блоков 4 и 5 зубчатых колес, патрона б и примыкающих к ним участков валов;

приведенные моменты инерции шкива 3, блоков 4 и 5 зубчатых колес, патрона б и примыкающих к ним участков валов;  податливость электромагнитного поля электродвигателя;

податливость электромагнитного поля электродвигателя;  податливость соединения шкива 2 с валом [электродвигателя;

податливость соединения шкива 2 с валом [электродвигателя;  эквивалентная крутильная податливость ременной передачи;

эквивалентная крутильная податливость ременной передачи;  эквивалентная крутильная податливость вала //, сложенная с податливостями соединений его со шкивом 3 и колесом 4;

эквивалентная крутильная податливость вала //, сложенная с податливостями соединений его со шкивом 3 и колесом 4;  эквивалентная крутильная податливость зубчатой передачи 4—5;

эквивалентная крутильная податливость зубчатой передачи 4—5;  эквивалентная крутильная податливость вала V, сложенная с податливостями соединений его с колесом 5 и патроном 6. Горизонтальными линиями обозначены упругие связи, вертикальными штриховыми - кинематические связи.

эквивалентная крутильная податливость вала V, сложенная с податливостями соединений его с колесом 5 и патроном 6. Горизонтальными линиями обозначены упругие связи, вертикальными штриховыми - кинематические связи.

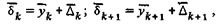

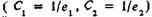

Многоступенчатую расчетную схему заменяют линейной. При этом моменты инерции вращающихся масс  и податливости

и податливости  приводят к одному валу, обычно к валу электродвигателя 1;

приводят к одному валу, обычно к валу электродвигателя 1;

где  передаточное отношение передач от вала 1 к валу с номером

передаточное отношение передач от вала 1 к валу с номером

и

и  угловые скорости валов.

угловые скорости валов.

Расчетная схема динамической системы привода, приведенной к валу электродвигателя, показана на рис. 4.13, г. Число степеней свободы и частот собственных колебаний системы равно числу имеющихся в ней инерционных элементов.

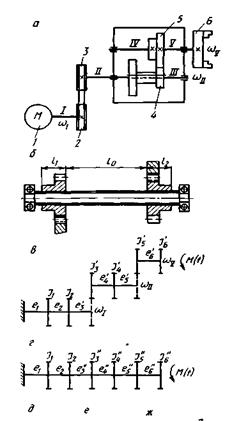

Упрощение расчетной схемы привода. Если частота возмущающих воздействий не больше максимальной частоты вращения элементов привода, высшими собственными частотами колебаний системы можно пренебречь и упростить ее, сведя к двух- или трехмассовой, имеющей две или три собственные частоты. Методика этого преобразования следующая.

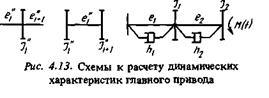

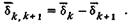

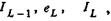

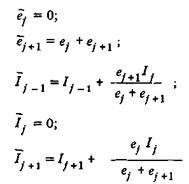

Систему с п степенями свободы разбивают на  парциальных систем, среди которых выделяют системы первого типа (рис. 4.13, д) с номерами /, равными 1,3,5,..,, т — 1, и второго типа (рис. 4.13, е) с номерами 2,4,6,,.., т. Для первых систем

парциальных систем, среди которых выделяют системы первого типа (рис. 4.13, д) с номерами /, равными 1,3,5,..,, т — 1, и второго типа (рис. 4.13, е) с номерами 2,4,6,,.., т. Для первых систем  , для вторых

, для вторых

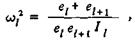

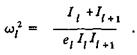

Квадраты собственных частот парциальных систем первого типа

второго типа

Из всех собственных частот парциальных систем выбирают максимальную  . Задаются коэффициентом

. Задаются коэффициентом  определяющим точность сохранения динамических характеристик системы, частотой

определяющим точность сохранения динамических характеристик системы, частотой  внешнего возмущающего воздействия и проверяют соотношение

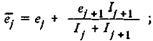

внешнего возмущающего воздействия и проверяют соотношение  Если оно выполняется, система может быть упрощена следующим образом. При четном L в расчетной схеме выделяют элементы

Если оно выполняется, система может быть упрощена следующим образом. При четном L в расчетной схеме выделяют элементы

, принимают

, принимают  и

и

Элементы  и

и  отбрасывают.

отбрасывают.

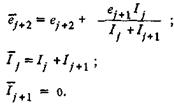

При нечетном L в расчетной схеме выделяют элементы

, принимают

, принимают  и элементам присваивают значения

и элементам присваивают значения

Элементы  и

и  отбрасывают.

отбрасывают.

Оставшимся  элементам присваивают новые последовательные номера и повторяют все действия, начиная с разбиения новой системы на парциальные системы. Таким путем исходную систему сводят к двух- или трех-массовой.

элементам присваивают новые последовательные номера и повторяют все действия, начиная с разбиения новой системы на парциальные системы. Таким путем исходную систему сводят к двух- или трех-массовой.

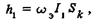

На расчетной схеме полученной двухмассовой системы (рис. 4.13, ж) показаны элементы демпфирования. Коэффициенты  и

и  характеризуют рассеивание энергии колебаний в электродвигателе и механических элементах привода. Коэффициент демпфирования асинхронного электродвигателя (Н.м-с/рад)

характеризуют рассеивание энергии колебаний в электродвигателе и механических элементах привода. Коэффициент демпфирования асинхронного электродвигателя (Н.м-с/рад)

где  угловая скорость ротора двигателя, рад/с;

угловая скорость ротора двигателя, рад/с;  момент инерции ротора, кг-м2;

момент инерции ротора, кг-м2;  критическое скольжение ротора электродвигателя.

критическое скольжение ротора электродвигателя.

Для двигателя постоянного тока

где  электромагнитная постоянная двигателя:

электромагнитная постоянная двигателя:  индуктивность и сопротивление цепи якоря.

индуктивность и сопротивление цепи якоря.

Коэффициент демпфирования механической части привода

где  логарифмический декремент затухания, принимаемый равным 0,15... 0,3.

логарифмический декремент затухания, принимаемый равным 0,15... 0,3.

Возбуждение колебаний в приводе может быть следствием переменности сил резания, погрешностей элементов привода, дисбаланса вращающихся частей. Часто встречается случай, когда привод возбуждается крутящим моментом, приложенным к шпинделю, переменная часть которого  рассматривается, как функция времени t.

рассматривается, как функция времени t.

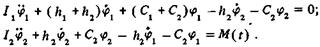

Дифференциальные уравнения привода. Бели в качестве переменных состояния системы принять угловые отклонения  приведенных масс

приведенных масс  и

и  от угла поворота шпинделя, вращающегося с постоянной скоростью, буквами

от угла поворота шпинделя, вращающегося с постоянной скоростью, буквами  и

и  обозначить коэффициенты жесткости участков цепи привода

обозначить коэффициенты жесткости участков цепи привода  , то система линейных дифференциальных уравнений рассматриваемого привода записывается следующим образом:

, то система линейных дифференциальных уравнений рассматриваемого привода записывается следующим образом:

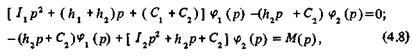

В результате преобразований по Лапласу уравнения системы приобретают вид:

где р - оператор Лапласа;  лапласовы изображения

лапласовы изображения  и

и  лапласово изображение составляющей

лапласово изображение составляющей  крутящего момента на шпинделе.

крутящего момента на шпинделе.

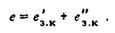

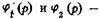

Определение динамических характеристик привода. Найдя решение  и

и  системы линейных уравнений (4.8), можно записать передаточные

системы линейных уравнений (4.8), можно записать передаточные

функции исследуемой динамической системы. Анализ крутильных колебаний шпинделя  может быть выполнен с использованием передаточной функции

может быть выполнен с использованием передаточной функции

Динамические нагрузки в механической части привода исследуют на основе передаточной функции  , где

, где  лапласово изображение момента упругих сил в механической части привода:

лапласово изображение момента упругих сил в механической части привода:

Методами теории систем автоматического регулирования и динамики металлорежущих станков Л 28] по передаточным, функциям можно найти частотные характеристики привода, условия появления резонанса, пути отстройки привода от резонанса, исследовать переходный процесс в нем, оценить показатели динамического качества.

Методами теории систем автоматического регулирования и динамики металлорежущих станков Л 28] по передаточным, функциям можно найти частотные характеристики привода, условия появления резонанса, пути отстройки привода от резонанса, исследовать переходный процесс в нем, оценить показатели динамического качества.

2015-04-30

2015-04-30 3186

3186