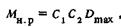

Важнейшей характеристикой главного привода с бесступенчатым регулированием скорости является номинальный расчетный крутящий момент на шпинделе  , принимаемый за исходную нагрузку при расчете передач на усталостную прочность. Значение

, принимаемый за исходную нагрузку при расчете передач на усталостную прочность. Значение  (Н-м) задается в исходных данных или определяется по приближенным эмпирическим зависимостям. Для главного привода токарных станков

(Н-м) задается в исходных данных или определяется по приближенным эмпирическим зависимостям. Для главного привода токарных станков

где  коэффициент, учитывающий силу резания;

коэффициент, учитывающий силу резания;  коэффициент, учитывающий колебания силы резания, зависящие от типа соединения привода со шпинделем или шпиндельной бабкой;

коэффициент, учитывающий колебания силы резания, зависящие от типа соединения привода со шпинделем или шпиндельной бабкой;  наибольший диаметр обрабатываемой на станке заготовки, м.

наибольший диаметр обрабатываемой на станке заготовки, м.

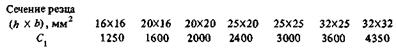

Значения Сг для универсальных токарных станков с ЧПУ, предназначенных для обработки легированных и углеродистых сталей твердосплавными резцами:

Для главных приводов полуавтоматов с ЧПУ эти значения С следует увеличить в 1,2-1 Д5 раза.

Если шпиндельная бабка соединена с редуктором или автоматической коробкой скоростей ременной передачей,  .Для других конструкций

.Для других конструкций

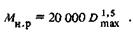

Для главного привода токарно-карусельных станков

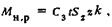

При проектировании главного привода фрезерных, сверлильно-фрезерных и сверлильно-фрезерно-расточных станков за расчетную нагрузку принимают крутящий момент (Н-м) на шпинделе при обработке твердосплавной торцевой фрезой:

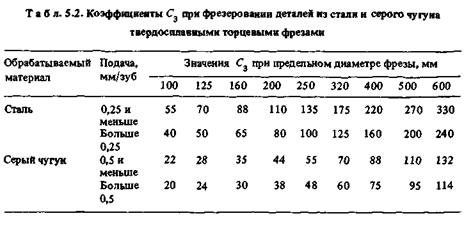

где  коэффициент, учитывающий удельный крутящий момент (табл. 5.2);

коэффициент, учитывающий удельный крутящий момент (табл. 5.2);  глубина резания, мм;

глубина резания, мм;  подача на зуб, мм/зуб (t и S соответствуют предельному для данного станка сечению среза);

подача на зуб, мм/зуб (t и S соответствуют предельному для данного станка сечению среза);  число зубьев торцевой твердосплавной фрезы максимального диаметра;

число зубьев торцевой твердосплавной фрезы максимального диаметра;  — коэффициент динамической нагрузки при фрезеровании (большие значения используются при меньших диаметрах фрезы).

— коэффициент динамической нагрузки при фрезеровании (большие значения используются при меньших диаметрах фрезы).

5. 4. РЕКОМЕНДАЦИИ ПО КОНСТРУИРОВАНИЮ ПРИВОДОВ

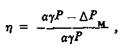

Определение коэффициента полезного действия привода. Коэффициент полезного действия механической системы привода с двигателем постоянного тока в зоне регулирования с постоянным моментом определяется по зависимости

где  доля использования номинальной мощности Р двигателя;

доля использования номинальной мощности Р двигателя;

и

и  текущая и номинальная частоты вращения двигателя.

текущая и номинальная частоты вращения двигателя.

Коэффициент полезного действия в зоне регулирования с постоянной мощностью определяется по зависимости (4 3).

Расчетные нагрузки на элементы привода. Номинальный расчетный момент на шпинделе представляет собой наибольшую длительно действующую нагрузку. Исходя из  и кинематических связей, определяют расчетный момент

и кинематических связей, определяют расчетный момент  на каждом

на каждом  ;-м элементе привода (на валах, в ременных передачах и т.д.).Используя моменты производят расчет элементов привода на выносливость.

;-м элементе привода (на валах, в ременных передачах и т.д.).Используя моменты производят расчет элементов привода на выносливость.

Так как входные элементы главного привода — первый вал автоматической коробки скоростей, зубчатые передачи между первым и следующим валом - подвержены значительным перегрузкам, расчет их на выносливость производят с использованием расчетного момента (1,3...1,5)  [81].

[81].

Шпиндельный узел и патрон рекомендуется рассчитывать, исходя из момента, в 3—4 раза превосходящего

Чтобы учесть динамические нагрузки при переходных процессах, (при пуске и торможении), а также кратковременные перегрузки в процессе резания, выполняют расчет передач и деталей на малоцикловую или ударно-цикловую прочность. При этом элементы, связанные с первым валом автоматической коробки скоростей, следует рассчитывать с использованием момента, равного контрольному моменту  находящихся на нем электромагнитных муфт, но не превосходящего. Число циклов действующей нагрузки принимают равным 105. Элементы,

находящихся на нем электромагнитных муфт, но не превосходящего. Число циклов действующей нагрузки принимают равным 105. Элементы,  находящиеся в шпиндельной бабке или на последнем валу автоматической коробки скоростей, рекомендуется рассчитывать, исходя из момента

находящиеся в шпиндельной бабке или на последнем валу автоматической коробки скоростей, рекомендуется рассчитывать, исходя из момента  , где

, где  частота вращения первого вала коробки скоростей, об/мин;

частота вращения первого вала коробки скоростей, об/мин;  частота вращения рассчитываемого элемента, об/мин. При этом расчетный момент М берут меньше

частота вращения рассчитываемого элемента, об/мин. При этом расчетный момент М берут меньше  и число циклов действующей нагрузки равным 10s.

и число циклов действующей нагрузки равным 10s.

2015-04-30

2015-04-30 1450

1450