Общие положения. Исследование, вопросов, связанных с модернизацией приводов станков, доказывает, что, как правило, мощность привода можно повысить только при 'повышении числа оборотов первого вала коробки скоростей. Но и при этих условиях мощность может быть повышена только до определенных пределов и не во всех случаях.

На первый взгляд, исходя из формулы для определения крутящих моментов (-Мкр= 97300 N/n) кажется, что без ущерба для работы привода его мощность может быть повышена в тех же пределах, что и быстроходность, так как крутящие моменты и соответственно усилия, действующие на элементы привода, остаются постоянными. В действительности, как подтверждают практика и теоретические расчеты, вначале, повышая угловые скорости всех элементов привода, можно увеличить мощность электродвигателя.

По мере повышения числа оборотов элементов привода возможности для увеличения мощности электродвигателя уменьшаются. Наконец, при каком-то числе оборотов допустимая мощность электродвигателя достигает максимума. Если далее повышать числа оборотов, возникает необходимость уменьшения мощности электродвигателя во избежание -повышенного износа элементов привода или их поломки. Такая зависимость между повышением быстроходности станка и (мощности электродвигателя объясняется тем, что на детали привода, кроме рабочих нагрузок, действуют также динамические нагрузки, обусловливаемые многими причинами, в первую очередь ошибками зацепления зубчатых колес. Динамические нагрузки резко увеличиваются с повышением быстроходности привода. Чтобы сохранить неизменными суммарные нагрузки на детали привода, приходится уменьшать полезные нагрузки и соответственно мощность -приводного электродвигателя.

Следовательно, повышение- быстроходности станка за счет увеличения передаточного отношения первого звена целесообразно только в определенных пределах, в которых одновременно можно повысить и мощность привода, заменяя электродвигатель. Динамические нагрузки по-разному влияют на работу различных деталей привода. Например, динамические нагрузки, действующие на валы и подшипники качения, незначительны и могут практически не учитываться. Динамические нагрузки на зубчатые колеса могут.достигать большой величины. Вместе с тем повышение окружных скоростей зубчатых колес приводит к уменьшению срока их службы. Поэтому пределы. повышения быстроходности и мощности приводов станков определяют «а основе поверочных расчетов зубчатых колес.

Повышение быстроходности станка ограничивается не только условиями нагрузки деталей привода, но и допустимыми для них окружными скоростями и виброустойчивостью станка в целом.

При решении вопроса о повышении быстроходности привода

надо иметь в виду и влияние скоростей вращения элементов привода на КПД станка, который имеет тенденцию к. снижению по мере увеличения быстроходности привода. Уменьшение КПД зависит от возрастания потерь на трение, часть которых увеличивается.пропорционально повышению 'быстроходности привода, а часть в большей степени, чем быстроходность.

Выбор оптимального варианта модернизации привода зависит также от технологических задач, для решения которых модернизируется ставок, и от -вида производства — индивидуальное, серийное или массовое, для которого предназначается модернизированный станок.

Таким образом, в зависимости от технологических задач, конструкции привода и запасов прочности и долговечности его деталей следует выбирать варианты модернизации привода движения резания, являющиеся для данного конкретного случая наиболее оптимальными.

Ниже рассматриваются основные варианты модернизации приводов движения резания в применении к консольно-фрезерным станкам.

Варианты модернизации приводов.

Первые три варианта модернизации являются наиболее простыми. Они предусматривают повышение быстроходности путем пропорционального увеличения чисел оборотов всех элементов привода. В первом варианте это достигается упразднением 'первой понижающей передачи; во втором варианте — установкой более быстроходного электродвигателя, в третьем — увеличением передаточного отношения первой постоянной передачи.

Каждый из указанных вариантов имеет свои преимущества и недостатки. В отношении КПД оптимальным является первый вариант, то объему работ наилучшим является второй вариант, третий вариант, создает наиболее широкие возможности варьирования пределов повышения быстроходности станка и соответственно мощности электродвигателя. В отношении других параметров все три 'варианта примерно равноценны.

Четвертый вариант модернизации привода применяется в том случае, если окружные скорости промежуточных элементов привода настолько высоки, что дальнейшее повышение их быстроходности сокращает срок их службы и может привести к поломкам. Повышение быстроходности шпинделя достигается увеличением передаточного отношения последней передачи. Эффективная мощность на шпинделе может даже из-за увеличения потерь, связанных с увеличением быстроходности, несколько понизиться. Данный метод целесообразно применять для модернизации станков, используемых на чистовых операциях, которые требуют быстроходности, но небольшой мощности,

Пятый вариант модернизации применяют в случае, когда окружная скорость зубчатых колес привода уже достаточно велика и повышение быстроходности в нужных пределах за счет увеличения скорости всех звеньев привода оказывается невозможным. Этот вариант предусматривает повышение быстроходности станка частично за счет увеличения передаточного отношения последнего звена и частично посредством повышения числа оборотов первого звена привода движения резания по одному из первых трех вариантов.

Повышение быстроходности шпинделя может быть достигнуто в весьма широких пределах, а увеличение мощности привода незначительно, поэтому данный вариант пригоден в тех случаях, когда модернизированный станок предназначается для получистовых и чистовых операций, не требующих большой мощности привода.

В рассмотренных пяти вариантах модернизации приводов движения резания обычно удается обеспечить прежний диапазон регулирования скорости и прежнее количество скоростей вращения шпинделя, которые станок имел до модернизации и, следовательно, сохранить его универсальность.

Однако модернизировать станки устаревших конструкций рассмотренными методами обычно не удается, так как вся конструкция привода в целом (материал деталей привода, их термическая обработка, точность изготовления, система смазки и т. л.) оказывается совершенно не приспособленной для работы на высоких скоростях и требует при модернизации коренной переделки, что нерационально.

Модернизацию станков устаревших конструкций, в частности станков со ступенчато-шкивным приводом, целесообразно вести в направлении их специализации, автоматизации и изменения основного технологического назначения для использования в крупносерийном и массовом производстве.

Для станков, используемых в -серийном -производстве, диапазон регулирования и количество скоростей могут быть при модернизации существенно сокращены; станки, модернизируемые для массового производства, могут иметь 1—3 скорости и весьма малый диапазон регулирования скорости. В этом случае в зависимости от вида производства и технологических задач можно использовать шестой, седьмой или восьмой варианты модернизации.

Шестой вариант широко применяется для станков со ступенчато-шкивным приводом, конструкции которых не позволяют рассмотренными выше методами повысить их быстроходность и мощность. При этом методе широко используются стандартные приставные коробки скоростей, имеющие от четырех до девяти передач, или различные варианты для бесступенчатого изменения скорости, например, тороидные вариаторы конструкции Светозарова, шарикового типа, с раздвижными конусами и др. Для модернизации фрезерных и токарных станков приставные коробки

скоростей иногда применяются совместно с колонкой н натяжными роликами.

Диапазон регулирования при этом методе модернизации находится в пределах 3—10. Объем работ по модернизации значителен. Однако в этом случае может быть достигнуто весьма существенное повышение быстроходности и мощности даже для станков устаревших конструкций.

Этот вариант особенно пригоден для модернизации группы аналогичных станков, предназначенных для работы в условиях серийного производства.

Седьмой вариант модернизации применяется для массового производства, где за станком закрепляется определенная операция и поэтому можно обойтись без изменения скоростей, осуществляя привод шпинделя. Непосредственно от электродвигателя через ременную передачу.

Рисунок 11

Для изменения скорости при настройке станка на другую операцию можно использовать сменные шкивы, а в ряде случаев — ступенчатые. Затраты по этому варианту незначительные, а эффект в условиях массового производства весьма большой, так как быстроходность и мощность привода могут быть повышены в необходимых для осуществления заданной операции пределах.

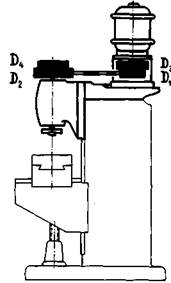

Восьмой вариант модернизации (рис. 12 ) предусматривает установку новой шпиндельной бабки (в большинстве случаев упрощенной конструкции) с ограниченным диапазоном регулирования. Этот вариант чаще 'всего используется для расширения технологических возможностей станков или изменения их основного технологического назначения и одновременно обеспечивает возможность внедрения скоростных методов обработки.

Рисунок 12

В практике заводив этот метод модернизации широко используется для переоборудования устаревших горизонтально- и универсально-фрезерных станков в вертикально-фрезерные для работы на скоростных режимах в условиях серийного и крупносерийного производства.

Многошпиндельные продольно-фрезерные станки устаревших конструкций, имеющие привод всех шпиндельных бабок и привод подач от одного электродвигателя, ери модернизации оснащаются новыми шпиндельными бабками с индивидуальным приводом от отдельного электродвигателя и сравнительно небольшим диапазоном изменения скоростей вращения, но зато весьма быстроходными и достаточно мощными.

Такие же шпиндельные бабки используются для переоборудования устаревших продольно-строгальных станков в продольно-фрезерные, пригодные для скоростных методов работы, а также токарно-карусельных станков в станки для непрерывного фрезерования.

Установка шлифовальных бабок на продольно-строгальных станках позволяет расширить их технологические возможности и использовать как продольно-шлифовальные.

2015-05-18

2015-05-18 2368

2368