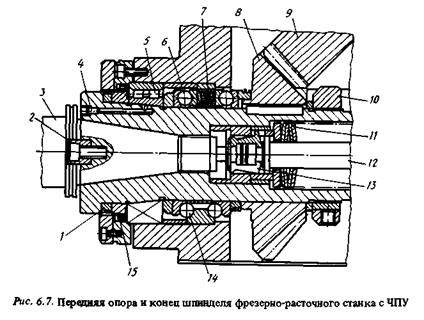

Передняя опора и передний конец шпинделя фрезерно-расточного станка с ЧПУ. В коническом отверстии (рис. 6.7) зажимается инструментальная оправка 3, крутящий момент на которую передается двумя торцевыми шпонками 2. Механизм зажима оправки состоит из цанги 13, штанги 12, пакета тарельчатых пружин 11 и гидроцилиндра (не показанного на рисунке). Оправка освобождается при движении штанги влево. Крутящий момент передается на шпиндель зубчатыми колесами 9 и 8. На рис. 6.7 показаны два варианта передней опоры. Опора, выполненная по первому варианту (показана над осью шпинделя), состоит из двухрядного роликоподшипника 5 с короткими цилиндрическими роликами, воспринимающего радиальную нагрузку, и двух упорных шарикоподшипников б, воспринимающих осевую нагрузку. Радиальный зазор в двухрядном роликоподшипнике регулируют с помощью гайки 10 после подшлифовки компенсаторного кольца 1, состоящего из двух полуколец. Съем этого подшипника облегчается благодаря распрессовке внутреннего кольца маслом, заливаемым в отверстие 4, Натяг упорных подшипников обеспечивается пружинами 7. В передней опоре, выполненной по второму варианту, вместо упорных применен упорно-радиальный шарикоподшипник 14 типа 178800. Для защиты от загрязнений и предотвращения вытекания из опоры смазочного материала использовано лабиринтное уплотнение 75

.

-

.

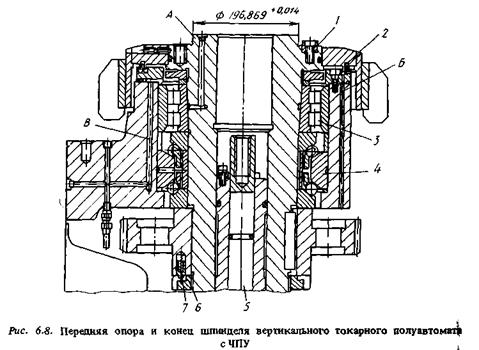

Передняя опора и передний конец шпинделя вертикального токарного полуавтомата с ЧПУ. Обрабатываемая заготовка закрепляется в патроне, который центрируется по коническому буртику А (рис. 6.8) и получает привод от гидроцилиндра через шток 5. Крутящий момент передается патрону с помощью пальца 1. Радиальную нагрузку воспринимает двухрядный роликовый подшипник с короткими цилиндрическими роликами 3, осевую — упорно-радиальный шариковый подшипник 4. Радиальный зазор в роликовом подшипнике регулируется с помощью гайки 6. Для ее стопорения служит фиксатор 7, который под действием пружины входит в один из имеющихся в гайке пазов. Смазывание опоры осуществляется жидким материалом с помощью циркуляционной системы. По каналу В масло подводится к верхнему торцу роликового подшипника, самотеком проходит через рабочие зоны обоих подшипников и сливается в корпус шпиндельной бабки. Опора защищена зигзагообразным лабиринтным уплотнением 2. По каналу Б масло из полости уплотнения сливается во внутреннюю полость шпиндельной бабки.

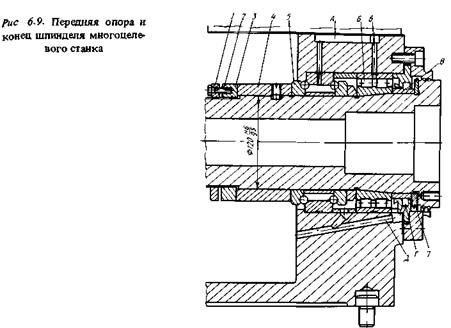

Передняя опора и передний конец шпинделя многооперационного станка. В опоре применены двухрядный роликовый подшипник 6 с короткими цилиндрическими роликами (рис, 6.9) и упорно-радиальный подшипник 5. Натяг в роликовом подшипнике регулируется гайкой 3 после подшлифовки кольца 7, состоящего из двух полуколец. Для ее стопорения служат гайка 1 и винты 2. Гайка воздействует на подшипник через длинную втулку 4, торцы которой изготовлены с малым отклонением от перпендикулярности к ее оси. Втулка насажена на цилиндрическую шейку шпинделя с малым зазором. Благодаря высокой точности втулка оказывает равномерное давление на подшипник, что предохраняет шпиндель от изгиба, который мог бы появиться при регулировании натяга подшипника.

Использована система обильного смазывания жидким материалом. Масло подается в ванну А и по двум отверстиям Б поступает в опору. Для слива масла из опоры предусмотрены каналы Д достаточно большого сечения. Это предотвращает его застой и нагревание. Щелевым уплотнением опора защищена от загрязнений. Масляная пленка, образующаяся на шпинделе, сбрасывается кромками канавок В, находящихся в кольцевой камере Г.

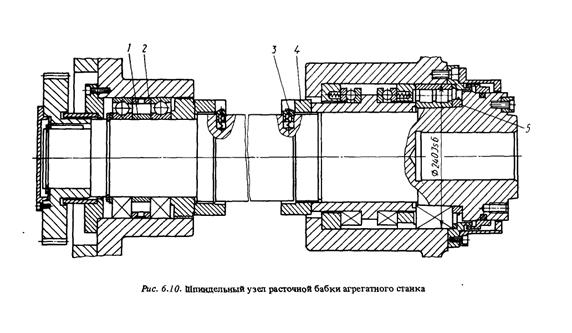

Шпиндельный узел расточной бабки агрегатного станка (рис, 6.10). Этот узел относится к группе узлов со средней частотой вращения. Радиальную нагрузку на переднюю опору воспринимает двухрядный роликовый подшипник с короткими цилиндрическими роликами, осевую — два шариковых упорных подшипника. Для снижения влияния на их работоспособность центробежного и гироскопического эффектов подшипники установлены вместе с пружинами. Предварительный натяг двухрядного роликового подшипника создают и регулируют гайкой 4 после подшлифовки торца кольца 5, состоящего из двух полуколец, стянутых проволочным кольцом. По окончании регулировки опоры положение гайки фиксируется подпружиненным фиксатором 3. Гайку можно привести во вращение после того, как с помощью отвертки фиксатор будет выведен из паза и повернут на 90° (фиксатор можно повернуть благодаря имеющемуся на нем шлицу). Чтобы регулировку сделать более тонкой, в шпиндель встроены два фиксатора с шагом 120°. В задней опоре установлены два радиально-упорных шариковых подшипника. Их натяг обеспечен благодаря тому, что проставочное кольцо 1 меньшей высоты, чем кольцо 2. Так как задняя опора сделана плавающей, препятствий для температурного удлинения шпинделя не имеется. Для смазывания обеих опор применяется пластичный смазочный материал.

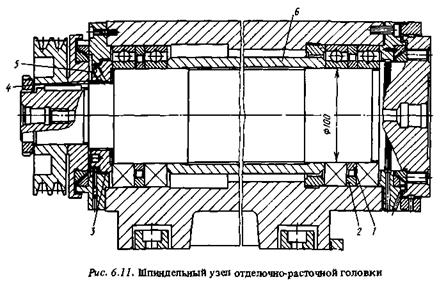

Шпиндельный узел отделочно-расточной головки. К отделочно-расточным головкам, которые используются в качестве шпиндельного узла алмазно-расточных станков, предъявляются высокие требования в отношении точности, жесткости и температуры при длительной работе станка. На рис. 6.11 показан шпиндельный узел отделочно-расточной головки с радиально-упорными подшипниками, которые хорошо работают при частоте вращения до 5000 об/мин и выше. В обеих опорах подшипники установлены по схеме дуплекс-О. Осевое усилие предварительного натяга создается дистанционными кольцами 1 и 2 разной высоты. Все подшипники стянуты гайкой 3 через дистанционную гильзу 6. Для стопорения гайки применены резьбовой вкладыш 4 и стопорный винт 5. Подшипники передней опоры зажаты между корпусом и передней крышкой, благодаря чему шпиндель зафиксирован в осевом направлении. Задняя опора сделана плавающей. Подшипники смазываются пластичным материалом, нанесенным на их беговые дорожки в объеме около 4 см3 на один подшипник.

2015-04-30

2015-04-30 2113

2113