2.4.1. Смазывание зубчатого (червячного) зацепления. Для редукторов общего назначения чаще применяют непрерывное смазывание жидким маслом, которое заливается в картер. Такой способ смазывания называется – окунанием и применяется для зубчатых передач при окружных скоростях от 1…12,5 м/с; для червячных передач с цилиндрическим червяком - до скорости скольжения 10 м/с.

Для открытых зубчатых передач, работающих при окружных скоростях до 4 м/с, обычно применяют периодическое смазывание вязкими маслами или пластичными смазками, которые наносят на зубья через определенные промежутки времени.

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях σк и фактической окружной скорости колеса v (таб.2.1).

Количество масла для одноступенчатых редукторов при смазывании окунанием определяется из расчета 0,4…0,8 л на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов.

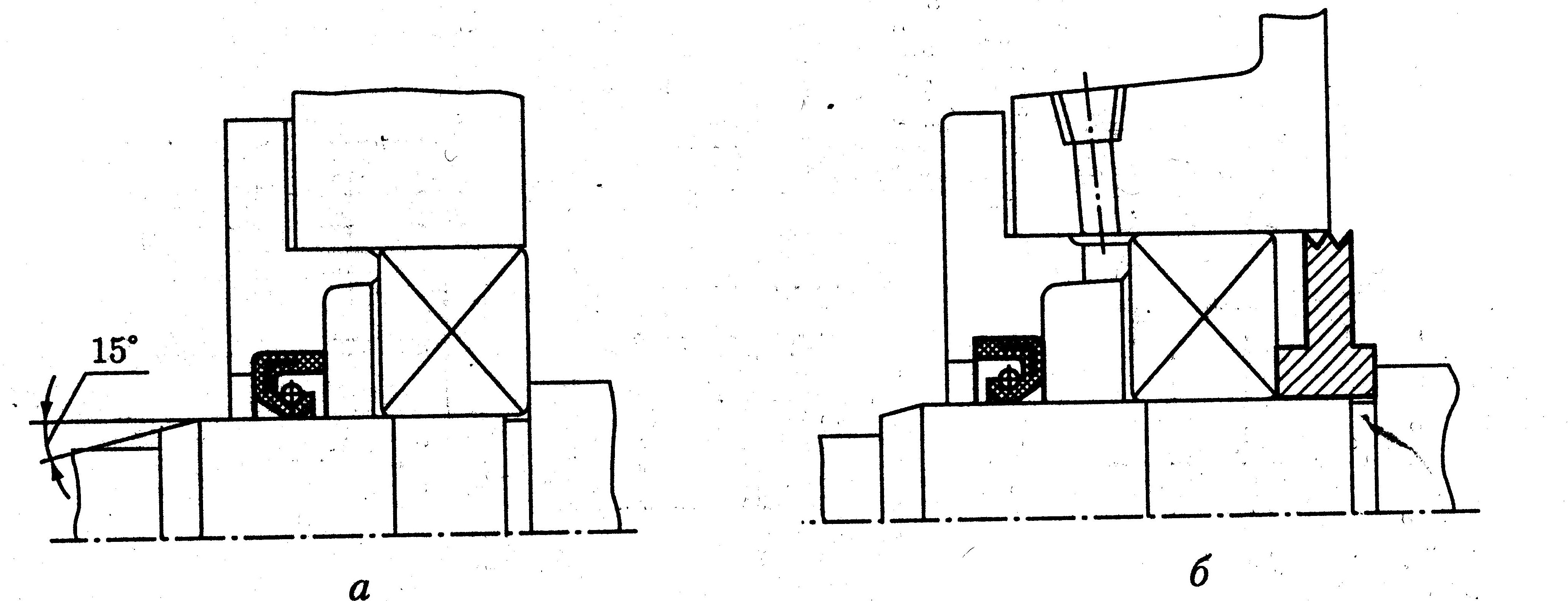

Уровень масла в цилиндрических редукторах должен быть таковым: в одноступенчатых - погружение колеса на высоту зуба; в двухступенчатых - на высоту зуба быстроходной пары, но не выше 1/3 радиуса колеса тихоходной пары. В конических редукторах должны быть полностью погружены в масляную ванну зубья конического колеса или шестерни.

В червячных редукторах: при верхнем расположении червяка достаточно окунание в масляную ванну колеса на высоту зуба; при нижнем расположении червяка – желательно, чтобы уровень масла проходил через центр нижнего тела качения подшипника (шарика или ролика).

Рекомендуемые сорта смазочных масел для колес Таблица 2.1

| Передача | Контактные напряжения σк , Н/мм2 | Окружная скорость зубчатых передач v, м/с Скорость скольжения червячных передач vs, м/с | ||||||||||||||||

| до 2 | от 2 до 5 | св. 5 | ||||||||||||||||

| Зубчатая | До 600 Св.600 до 1000 Св.100 | И –Г –А -68 И –Г –С -100 И – Г –С -100 | И –Г –А -46 И –Г –С -68 И –Г –С -100 | И –Г –А -32 И –Г –С -46 И –Г –С -68 | ||||||||||||||

| Червячная | До 200 Св. 200 до 250 Св. 250 | И –Т –Д – 220 И –Т –Д – 460 И –Т –Д – 680 | И –Т –Д – 100 И –Т –Д – 220 И –Т –Д – 460 | И –Т –Д – 68 И –Т –Д – 100 И –Т –Д – 220 | ||||||||||||||

Примечание: Обозначение индустриальных масел состоит из четырех знаков, каждый из которых показывает: И – индустриальное; Второй – принадлежность к группе по назначению (Г – для гидравлических систем; Т – для тяжело нагруженных узлов); третий – принадлежность к подгруппе по эксплуатационным свойствам (А – масло без присадок, С – масло с антиокислительными, антикоррозионными и противоизносными присадками, Д – мсло с с антиокислительными, антикоррозионными и противоизносными и противозадирными присадками); Четвертый (число) – класс кинематической вязкости:

|

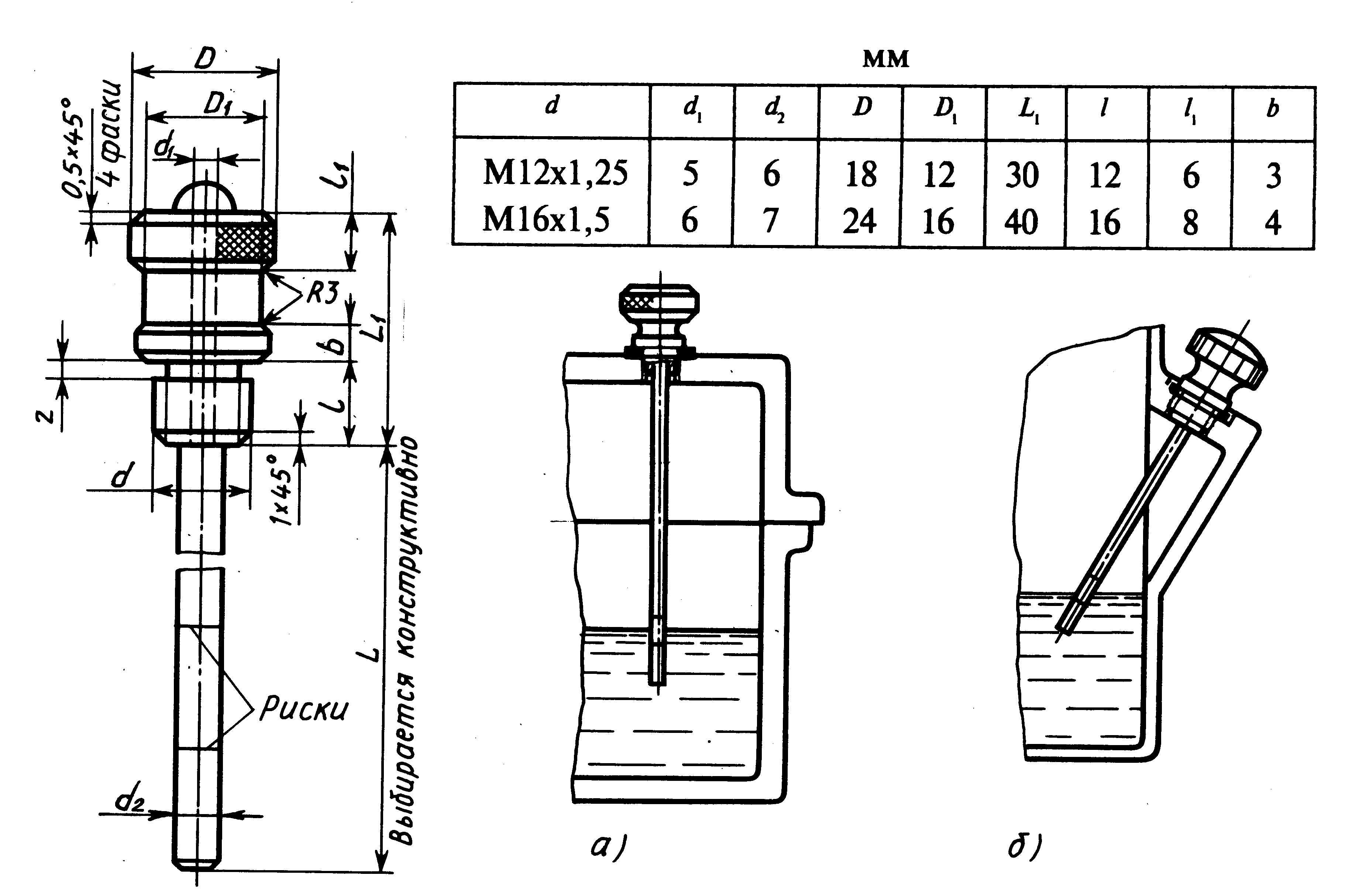

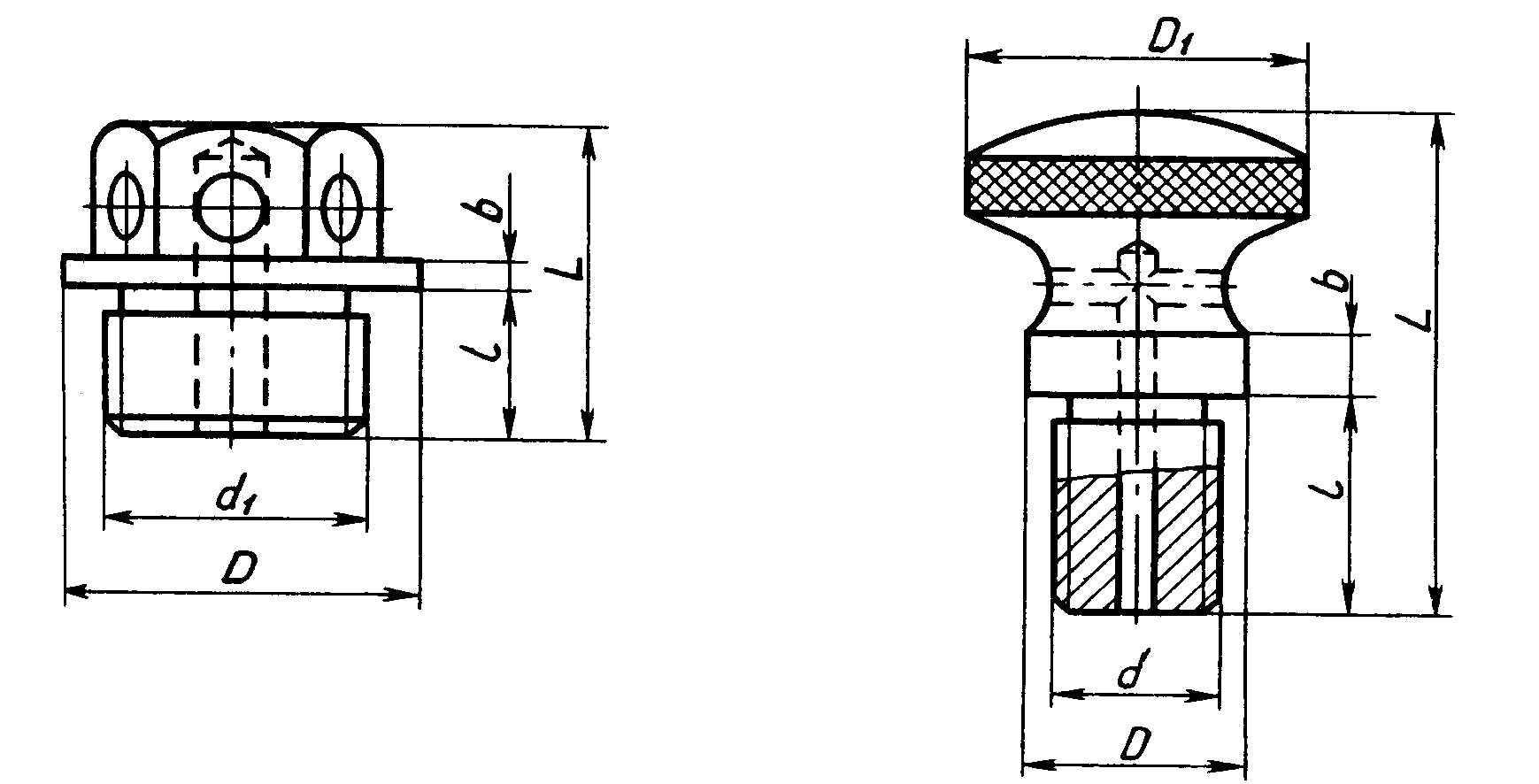

Уровень масла, находящегося в корпусе редуктора, контролируется различными маслоуказателями (рис.2.32, 2.33).

Наибольшее распространение имеют жезловые маслоуказатели (рис.2.32, а, 2.32 б) так как они удобны для осмотра; конструкция их проста и достаточно надежна.

Существуют и другие виды маслоуказателей, например трубчатый или крановый (см. [ Шейнблит ]).

Рис.2.32.Жезловый маслоуказатель и способы его установки в корпусе:

а – в крышке; б- в основании

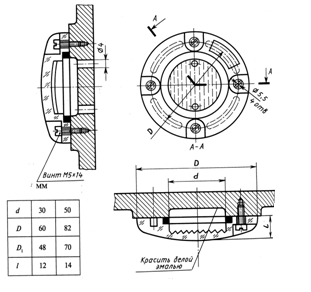

Рис.2.33.Круглый маслоуказатель

Круглый маслоуказатель (рис.2.33)удобен для корпусов, расположенных достаточно высоко над уровнем пола. В них через нижнее отверстие в стенке корпуса масло проходит в полость маслоуказателя; через верхнее отверстие маслоуказатель сообщается с воздухом в корпусе редуктора.

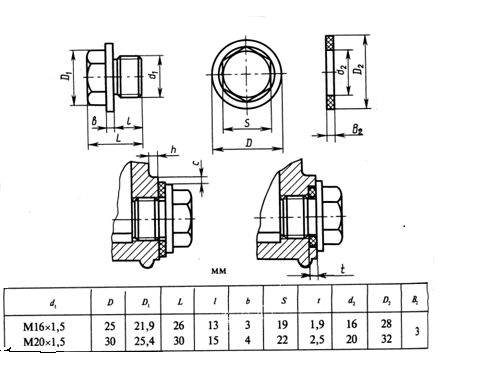

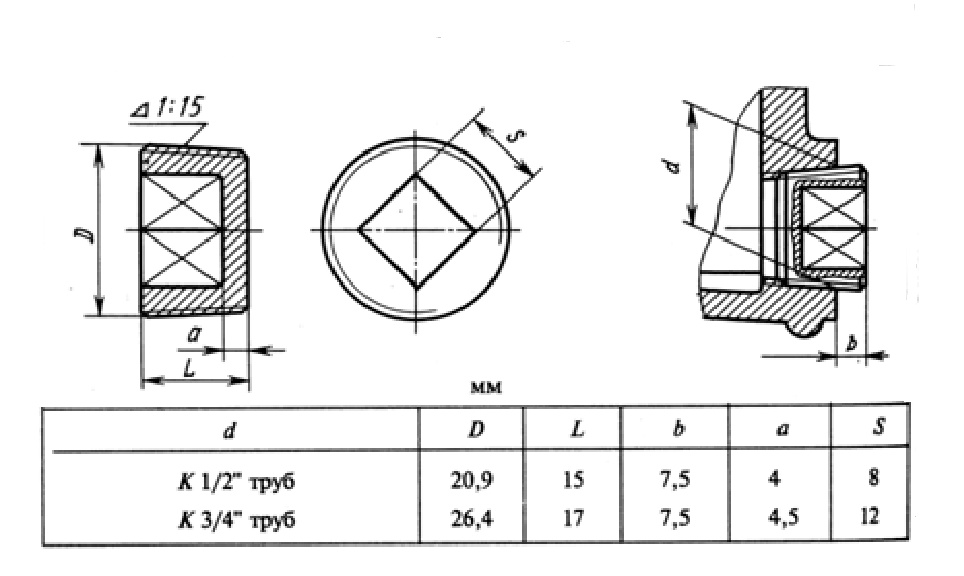

Слив отработанного масла производят через сливное отверстие, которое закрывается пробкой с цилиндрической (рис.2.34) или конической (рис.2.35) резьбой

Рис.2.34.Пробка с цилиндрической резьбой

Рис.2.35.Пробка с конической резьбой.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит приводить к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках (рис.2.36)….

а б

Рис.2.36 а) пробка – отдушина (размеры таб.2.2)

б) ручка отдушина

2.4.2. Смазывание подшипников обычно проводят тем же маслам, что и детали передачи. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипник от продуктов износа деталей передач). При выборе вида смазочного материала следует учитывать скорость вращения, температуру узла и способ отвода тепла от подшипника, способ подачи смазочного материала, конструкцию уплотнений.

При картерном смазывании передач подшипник смазывают брызгами масла. При окружной скорости колес v ≥ 1 м/c брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и со стенок корпуса масло попадает в подшипник. Надежное смазывание разбрызгиванием обеспечивается при окружных скоростях v ≥ 2 м/c. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

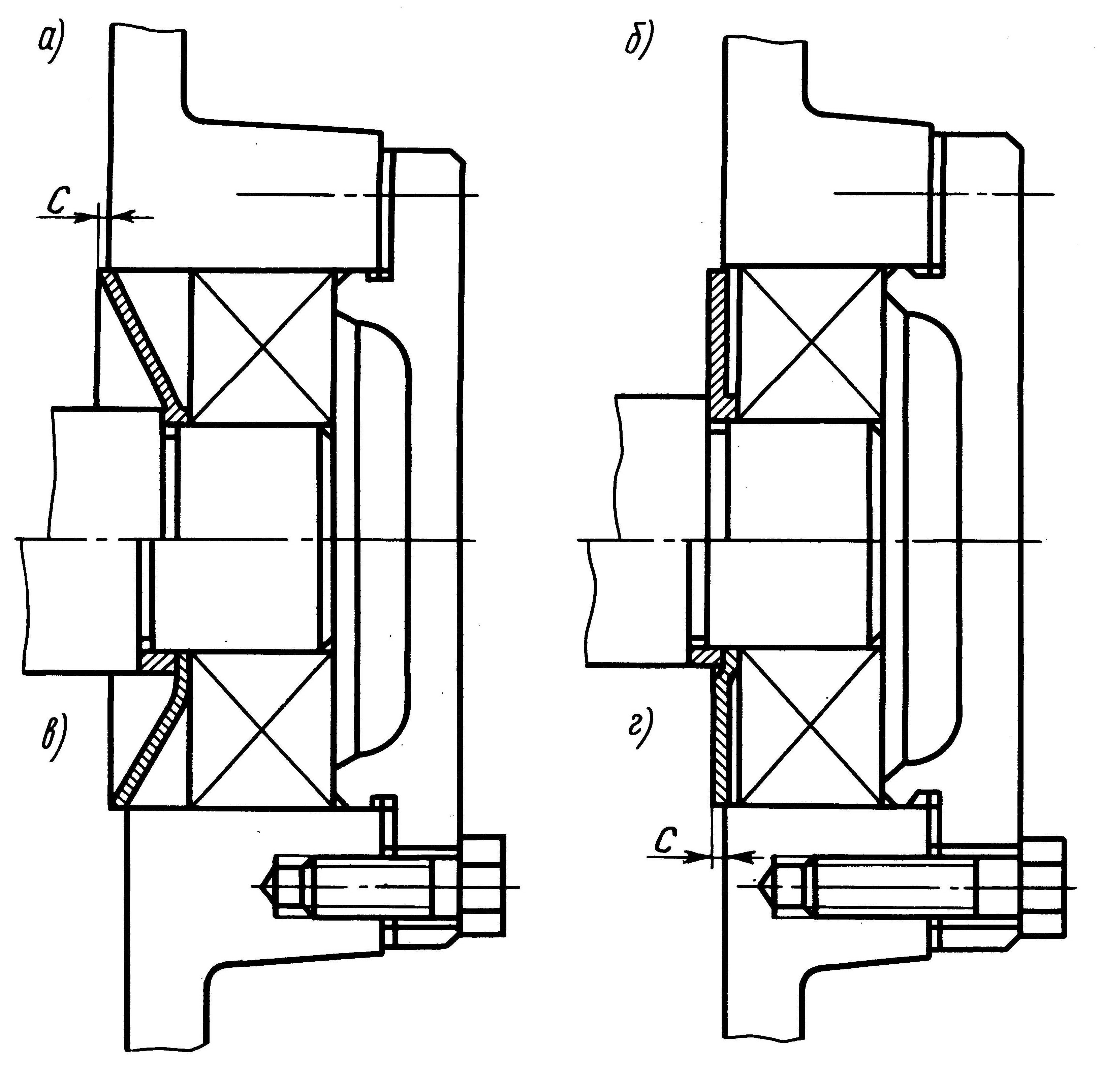

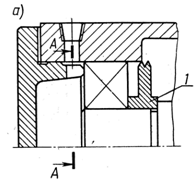

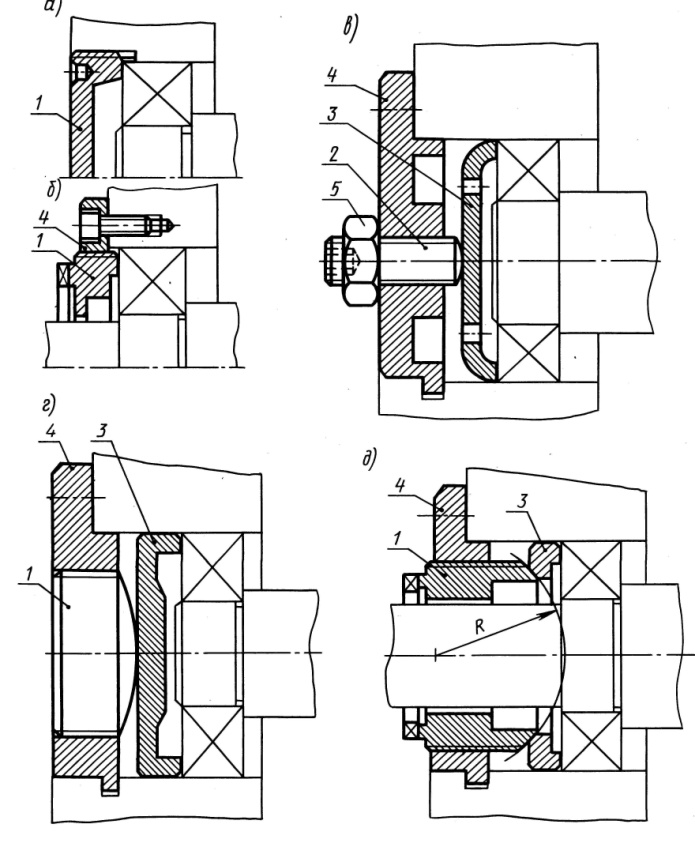

В ряде случаев, для обеспечения надежного смазывания зацепления, приходится погружать шестерню или червяк и подшипники быстроходного вала. В этом случае во избежание попадания в подшипник продуктов износа передач, а также излишнего полива маслом подшипники защищают маслозащитными шайбами (кольцами 1) рис. 2.37. Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса либо червяк, т.е. когда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая повышенный нагрев.

Рис.2.37

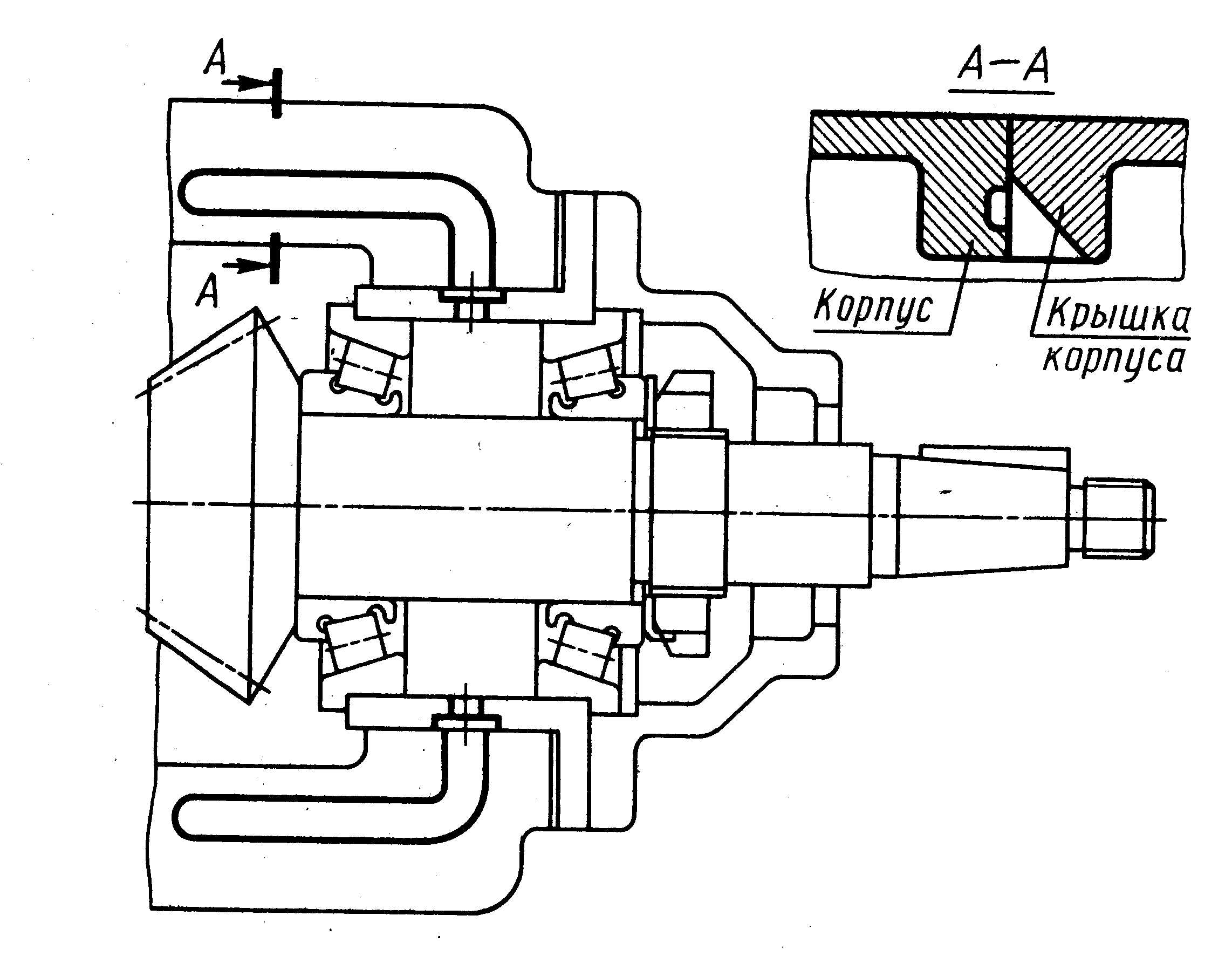

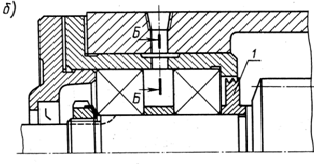

Для смазывания опор валов, далеко расположенных от уровня масляной ванны, применяют различные устройства. Так, для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис.2.38 (рис 11.5??)) В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масла и через отверстия в стакане попадает к подшипникам.

Рис.2.38.

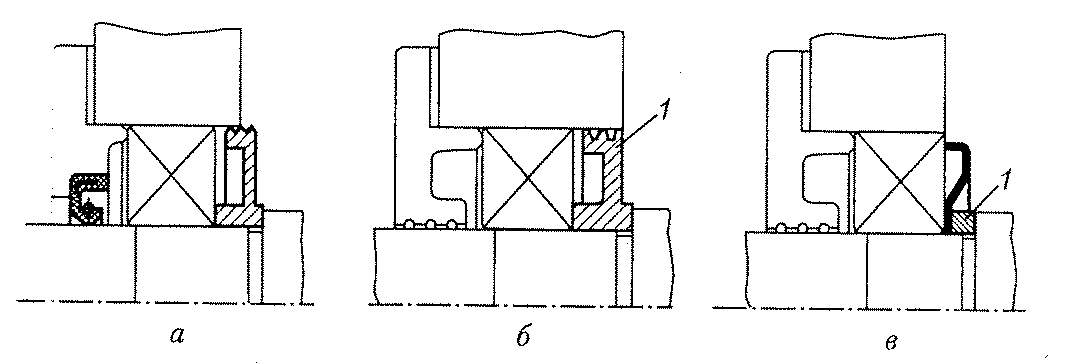

Смазывание пластичными материалами применяют при скоростях

v ≤ 2 м/c. Полость подшипника, смазываемого пластичным материалом, должна быть закрыта с внутренней стороны подшипникового узла внутренним уплотнением (кольцо 1) (рис.2.39)

Рис.2.39.

Смазочный материал набивают в подшипник вручную при снятой крышки подшипникового узла на несколько лет. Смену смазочного пластичного материала производят при ремонте. В качестве смазочного материала используют ЦИАТИМ – 201, Литол -24, ОКБ -122 – и др.

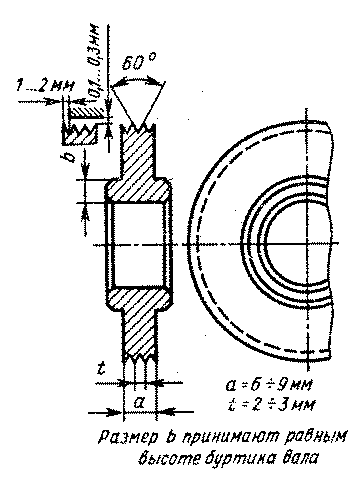

При пластичном смазочном материале уплотнения ставят с обеих сторон подшипника. Например, с внутренней стороны корпуса устанавливают маслосбрасывающие кольца (рис.2.39, а). Кольцо должно выступать за стенку корпуса (или торец стакана), чтобы попадающая на него жидкое горячее масло отбрасывалось центробежной силой и не попадало в полость размещения пластичного смазочного материала, не вымывало его.

Размеры мазеудерживающего кольца принимают конструктивно. Примерные размеры показаны на рис. 2.40, г

Размеры внутренней полости корпуса под пластичный материал должны иметь глубину с каждой стороны подшипника примерно ¼ его ширины.

Для подачи пластичного смазочного материала можно использовать масленки, отверстия под которые показаны на рис.2.40

|  |  |

| Рис.2.40. Подача пластичного материала в подшипниковый узел |

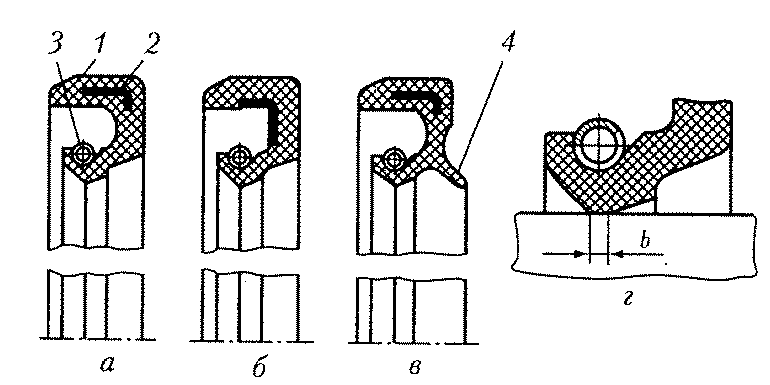

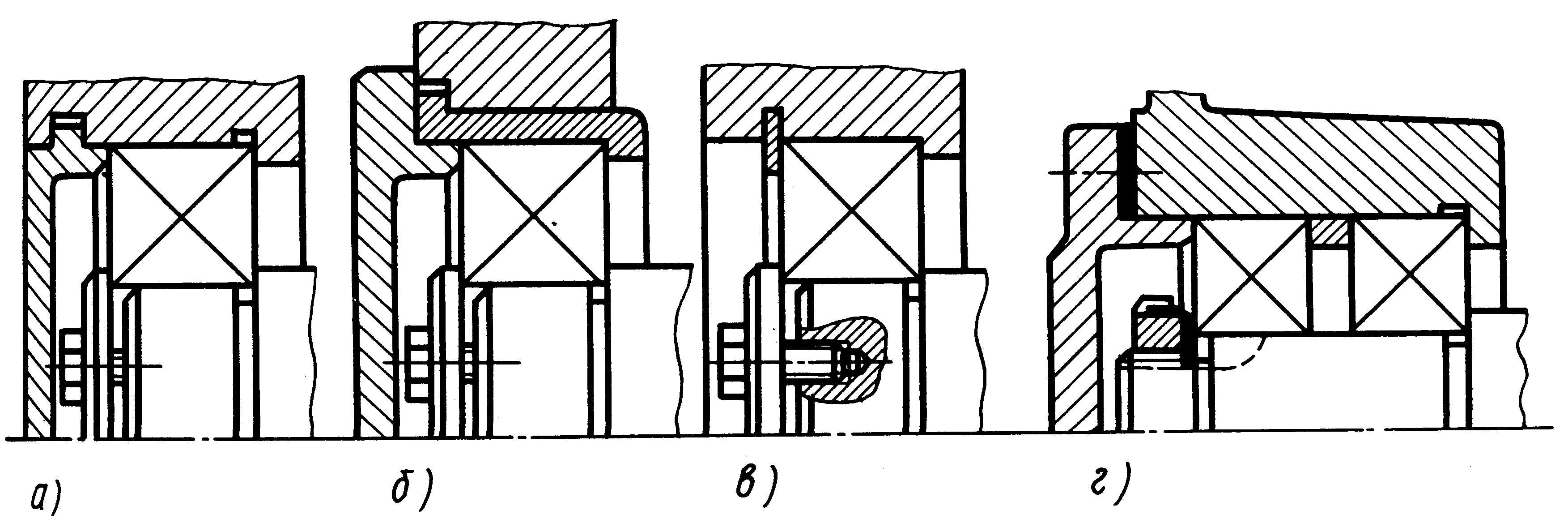

2.4.3. Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипникового узла, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения – манжетные, которые широко используют при смазки подшипников как густым, так и жидким смазочным материалом при низких и средних скоростях v ≥ 10 м/c, так как они оказывают сопротивление вращению вала.

Манжета (рис.2.41, а – в) состоит из корпуса 1, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г – образного сечения, и браслетной пружины 3. Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной b = 0,4…0,6 мм (рис.1.41, г), плотно охватывающая поверхность вала

Рис.2.41.Манжетные уплотнения

При окружной скорости более 4 м/с рабочая поверхность вала должна быть шлифованной, а при окружной скорости долее 8 м/с еще и упрочненной (≥ 45 НRC). Манжету обычно устанавливают открытой стороной внутрь корпуса (рис.2.42, а), при пластичной смазке манжету возможно ставить рабочей кромкой наружу, чтобы не повредить поверхность манжеты из – за высокого давления при подаче масла (рис.2.42, в).

Рис. 2.42.Установка манжеты в крышке при смазке:, а – разбрызгиванием, в - при пластичной

Размеры манжет принимают по таблицам, приведенным в приложении П1 табл.2

2.4.4. Регулировка подшипников. Регулировку фиксированных опор производят набором прокладок между привертной крышкой и корпусом редуктора поз. 1 (рис.2.11; 2.12; 2.13 и т.д.).На рис. 2.43. показан комплект деталей регулировочного устройства радиально – упорных подшипников, которое включает: регулировочный винт большого 1 и малого 2 диаметра, регулировочную самоустанавливающуюся шайбу 3, торцевую или врезную крышку с резьбовым отверстием 4 и стопорные детали – контргайку 5 и др.

Рис.2.43.Конструкция регулировочных устройств подшипника (на рис. в, г, д совмещены торцевая и врезная крышка

При выборе способа крепления колец подшипника следует учитывать схему установки подшипников, тип опоры (фиксирующая или плавающая), величину осевой нагрузки, способ регулирования подшипников и колес, тип и характер посадки подшипников, частоту вращения вала, размеры и конструкцию узла. В каждом частном случае существуют разные способы крепления колец. На рис.2.44. приведены различные способы крепления колец подшипников на валу и в корпусе

Рис.2.44.Способы крепления подшипников.

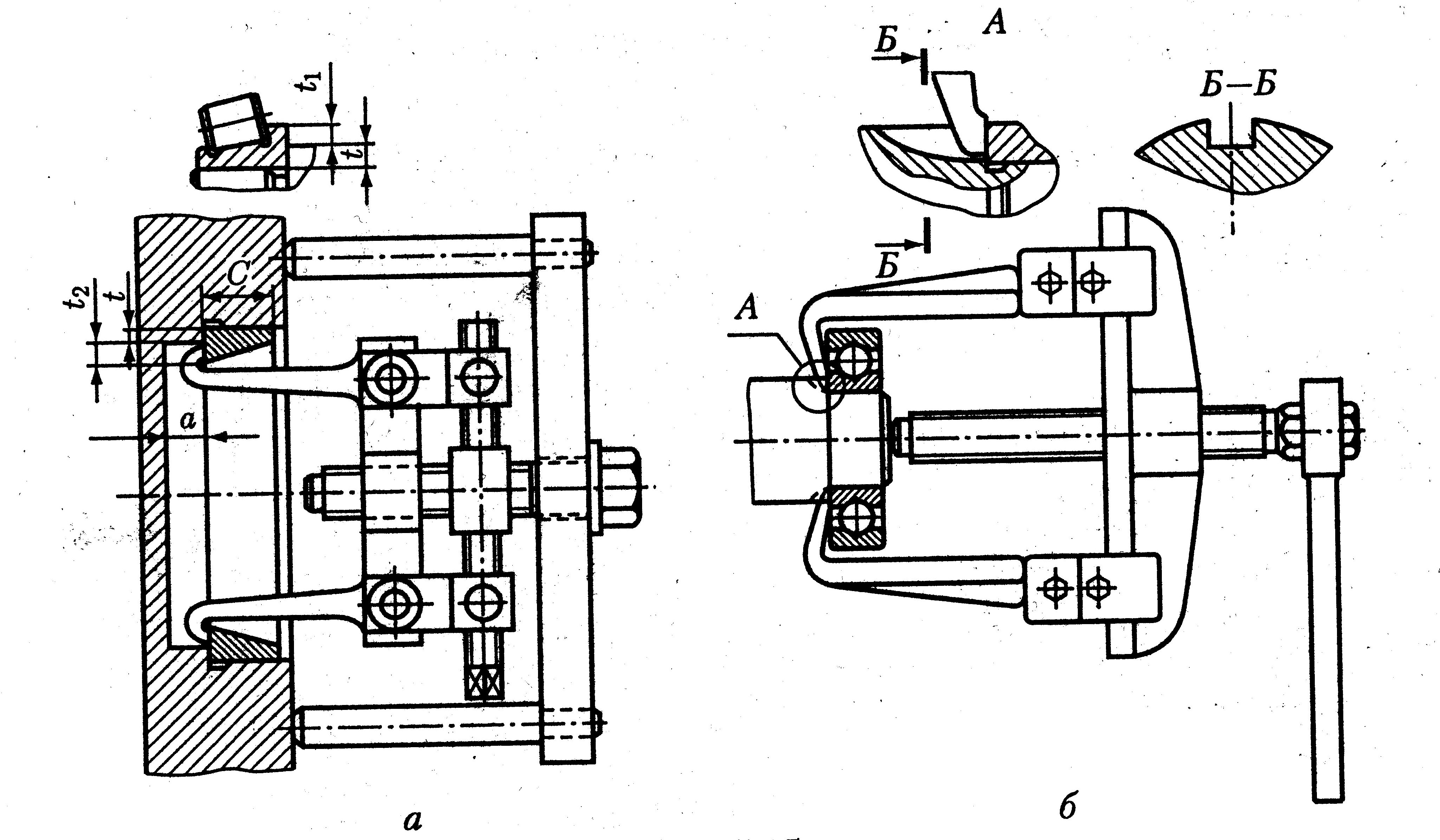

2.4.5. Монтаж и демонтаж подшипников. При установке (или съеме) подшипников на вал и в корпус обязательно выполняется условия: осевую силу необходимо прикладывать непосредственно к тому кольцу, которое напрессовывают или снимают. Недопустимо силу при монтаже и демонтаже подшипника передавать через тела качения (шарики или ролики). В противном случае на дорожках и телах качения могут появиться вмятины.

Способы монтажа и демонтажа подшипника различны и один из них показан на рис.2.45

Рис.2.45. Демонтаж подшипника качения

При удалении подшипника из корпуса его нужно захватить за наружное кольцо (рис.2.45, а). а при снятии с вала – за внутреннее (рис. 2.45, б). чтобы можно было захватить тягами съемника кольцо подшипника, высота заплечика t не должна быть чрезмерно большой. При высоких заплечиках нужно предусматривать пазы для размещения тяг съемника (рис.2.45, б – выносной элемент А)

2015-04-30

2015-04-30 8189

8189