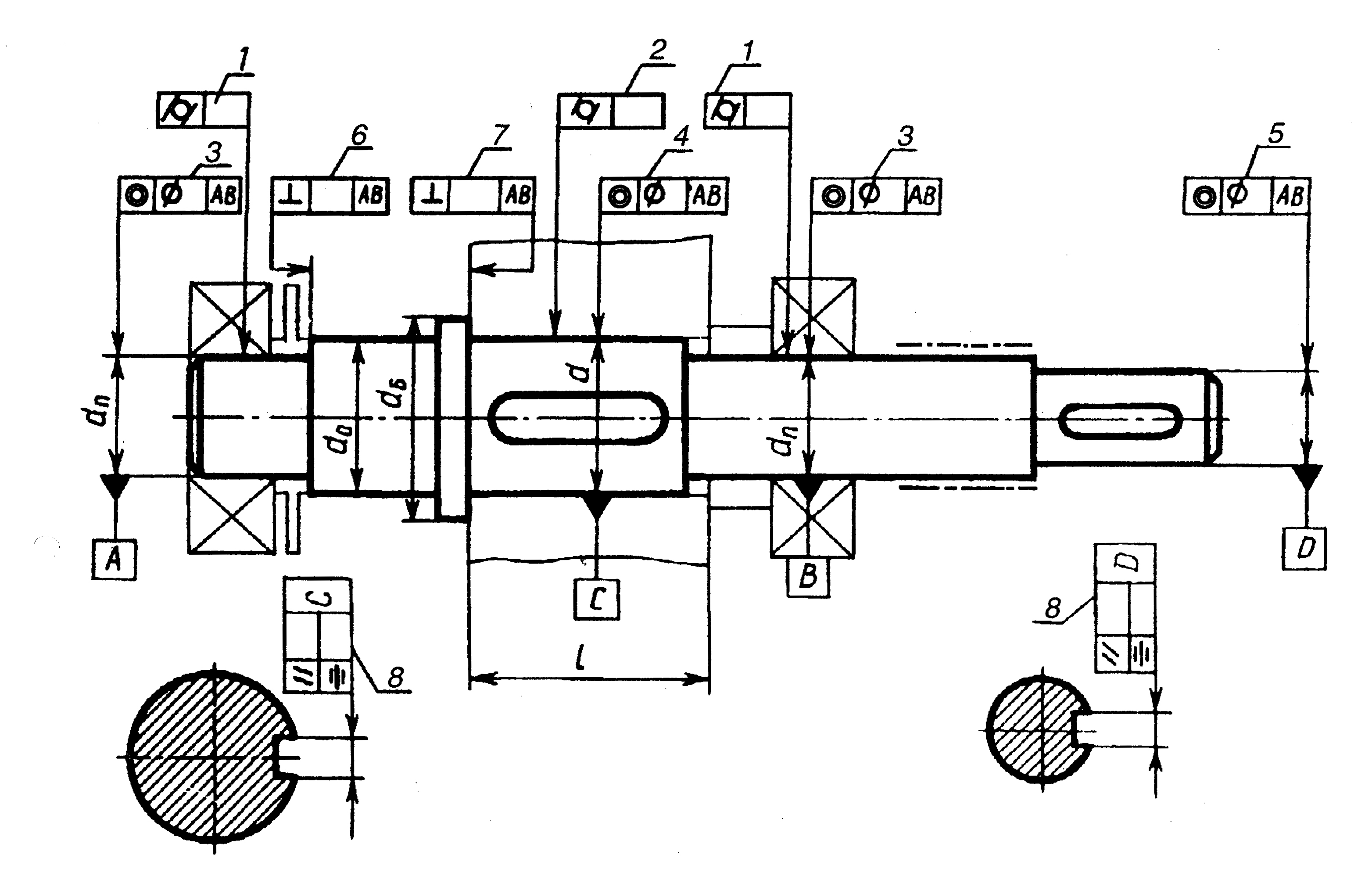

Вал в работающем узле вращается в подшипниках качения. Так как подшипники качения изготавливаются с относительно высокой точностью, то погрешностями изготовления их деталей обычно пренебрегают. Поэтому рабочей осью вала является общая ось, обозначенная на рис.3.1 буквами А и В. Общая ось - прямая, проходящая через точки пересечения каждой из осей двух посадочных поверхностей для подшипников качения со средними поперечными сечениями этих поверхностей.

Вследствие неизбежных погрешностей общая ось не совпадает с осью вращения вала при его изготовлении.

На чертеже вала задают необходимые требования точности изготовления отдельных элементов. В табл.3.1 в соответствии с позициями на рис.3.1 приведены указания по определению числовых значений допусков формы и расположения поверхностей.

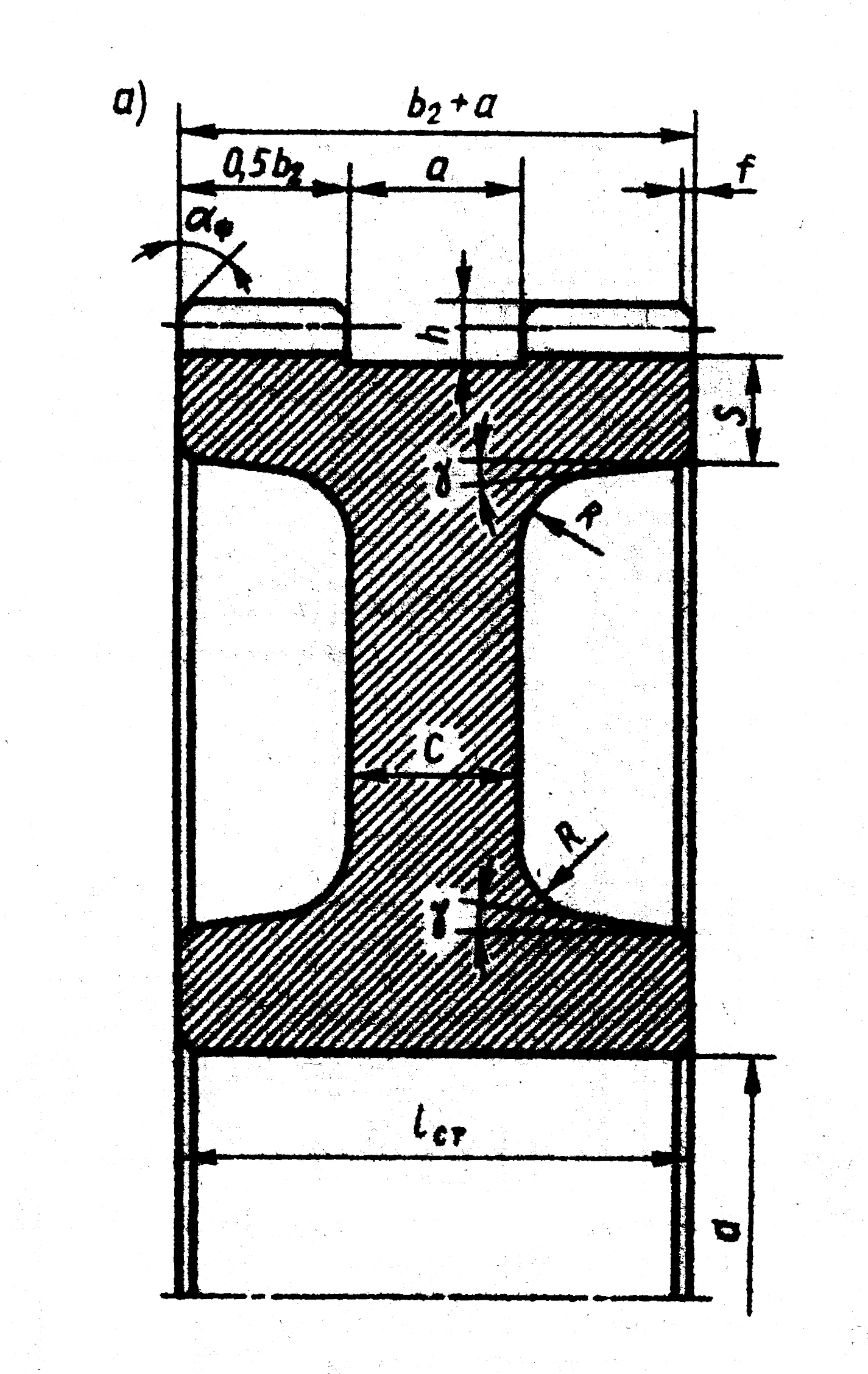

Рис.3.2. Простановка размеров и допусков на валу

Допуски на размеры вала Таблица 3.1

| Позиция на рис.3.2 | Допуск |

| 1,2 | Т¤0¤» 0,5 t, где t – допуск размера поверхности. |

| 3 | Тã - допуск соосности в зависимости от типа подшипника по табл.3.2. |

| 4 | Тã - на диаметре d по табл.3.3. Степень точности допуска по табл.3.4 |

| 5 | Тã» 60 / n >1000-1; допуск – в мм. |

| 6 | Т^ на диаметре d0 по табл.3.5. Степень точности допуска при базировании подшипников: шариковых - 8, роликовых -7. |

| 7 | Т^ на диаметре dБ при l/d < 0,7 по табл.3.5.. Степень точности допуска по табл.3.6. |

| 8 | Т¤ ¤» 0,5 tшп Т¸» 2 tшп где tшп - допуск ширины шпоночного паза по табл.3.9 (10) |

Назначение каждого из допусков формы или расположения следующие (рис.3.2):

- допуск цилиндричности посадочных поверхностей для подшипников качения (поз.1) задают, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников (по ГОСТ 3325 - 85 следует контролировать отдельные составляющие этого допуска: допуск круглости, допуск профиля продольного сечения, допуски непостоянства диаметра в поперечном и продольном сечении);

- допуск цилиндричности (поз.2) посадочных поверхностей валов в местах установки на них с натягом зубчатых, червячных колес задают, чтобы ограничить концентрацию давлений;

- допуск соосност и посадочной поверхности для зубчатого, червячного колеса (поз.4) чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых и червячных передач;

- допуск соосности посадочной поверхности для полумуфт, шкива, звездочки (поз.5) назначают, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности. Допуск соосности по поз. 5 задают при частоте вращения вала не более 1000-1;

- допуск перпендикулярности базового торца вала (поз.6) назначают, чтобы уменьшить перекос колец подшипников и искажение геометрической дорожки качения внутреннего кольца подшипника;

- допуск перпендикулярности базового торца вала (поз.7) задают только при установки на вал узких зубчатых колес (l/d < 0,7). Допуск задают, чтобы обеспечить выполнение норм контакта зубьев в передаче;

- допуски симметричности и параллельности шпоночного паза (поз.8) задают для обеспечения возможности сборки вала с устанавливаемой на нем деталью и равномерного контакта поверхностей шпонки и вала.

Таблица для определения допусков приведены ниже(табл.3.9)

Допуски соососности и угла перекоса подшипника Таблица 3.2

| Тип подшипника | ТãВ, мкм | ТãК, мкм | q, угл. Мин |

| Радиальный шариковый однорядный Радиально–упорный шариковый однорядный Радиальный с короткими цилиндрическими роликами: без модифицированного контакта с модифицированным контактом Конический роликовый: без модифицированного контакта с модифицированным контактом Радиальный шариковый и роликовые двухрядные сферические | 1,6 1,2 0,4 1,2 0,4 0,8 2,4 |

Примечание:1. ТãВ и ТãК – допуски соосности посадочной поверхности вала и корпуса длиной В = 10 мм в диаметральном выражении. При длине В 1 посадочного места табличное значение Т таб следует умножить на 0,1 В 1.

2. q - допустимый угол взаимного перекоса подшипника, вызываемого деформациями вала и корпуса в работающем узле.

Допуск соосности Таблица 3.3

| Интервал размеров, мм | Допуск соосности, мкм, при степени точности | ||||

| Св. 18 до 30 30 до 50 50 до 120 120 до 250 250 до 400 |

Степень точности допуска соосности Таблица 3.4

| Степень кинематической точности передачи | Степень точности допуска соосности при диаметре делительной окружности, мм | ||

| св. 50 до 125 | св. 125 до 280 | св.280 до 560 | |

| 5/6 6/7 7/8 7/8 | 5/6 6/7 7/8 8/9 | 6/7 7/8 8/9 8/9 |

Примечание. Степени точности допусков соосности посадочных мест для колес передач зубчатых (числитель) и червячных (знаменатель).

Допуски параллельности и перпендикулярности Таблица 3.5

| Интервал размеров, мм | Допуски параллельности, перпендикулярности, мкм, при степени точности допуска | |||||

| Св.16 до 25 25 до 40 40 до 63 63 до 100 100 до160 160 до250 250 до 400 |

Степень точности допуска перпендикулярности Таблица 3.6

| Тип колес | Степень точности допуска перпендикулярности при степени точности передачи по нормам контакта | ||

| 7- 8 | |||

| Зубчатые Червячные |

Значение допусков t, мм (ГОСТ 25670 – 83) Таблица 3.7

| Класс точности | Интервал размеров, мм | |||||

| До 3 | Св. 3 до 6 | Св.6 до 30 | Св. 30 до 120 | Св.120 до 315 | Св. 315 до 1000 | |

| Точный t 1 Средний t 2 Грубый t 3 Очень грубый t4 | 0,1 0,2 0,3 0,3 | 0,1 0,2 0,4 1,0 | 0,2 0,4 1,0 2,0 | 0,3 0,6 1,6 3,0 | 0,4 1,0 2,4 4,0 | 0,5 1,6 4,0 6,0 |

Рабочий чертеж вала приведен в приложении 1 (рис.П1)

3.2. Рабочие чертежизубчатых и червячных колес.

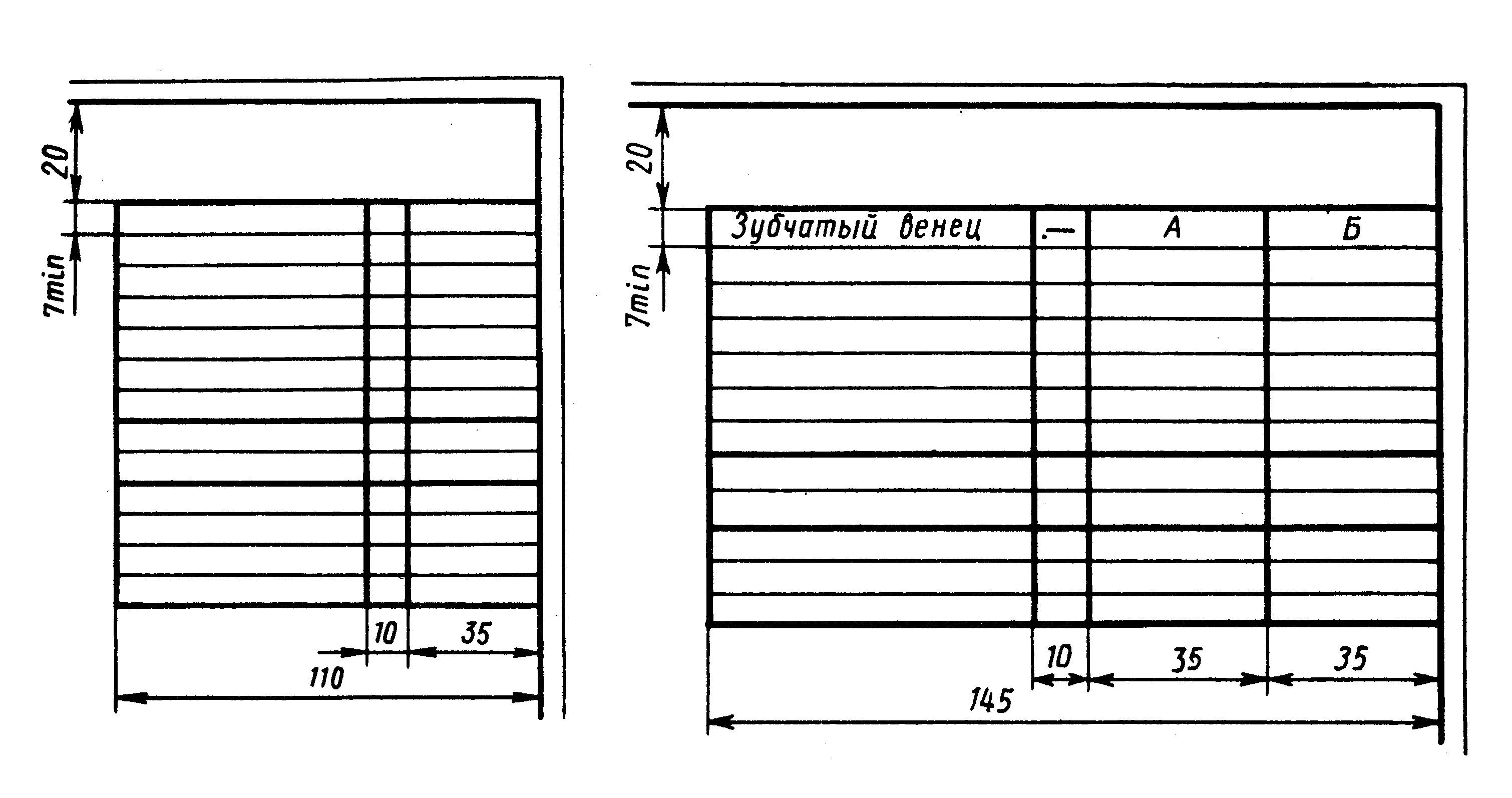

Оформление рабочих чертежей зубчатых и червячных колес имеет ряд особенностей, Помимо графического изображения, выполняемого как правило, в одной проекции с дополнительным видом на посадочное отверстие, чертежи обязательно сопровождаются данными, необходимыми для нарезки зубьев и их контроля, в виде таблицы и техническими требованиями к точности заготовки. Положение таблицы параметров на поле чертежа строго определено стандартом. (рис.3.3). В верхнем правом углу чертежа, отступив от верхней обрамляющей линии на 20 мм. Правая линия таблицы совпадает с обрамляющей линией чертежа.

Рис.3.3 Рис.3.4

При обработке венца зубчатого колеса в собранном виде сведения, необходимые для его изготовления и контроля, помещают на сборочном чертеже.

– в первой части таблицы (рис.3.3) вносятся параметры для изготовления зубчатого венца (модуль т. число зубьев z, угол наклона β, направление зуба – правое, левое, шевронное, нормальный исходный контур со ссылкой на ГОСТ 13755 – 81, коэффициент смещения х, степень точности, вид сопряжения и обозначение стандарта норм точности – ГОСТ 1643 – 81;

– во второй части таблицы - одну-две строки - оставляют свободной;

- в третьей части таблицы приводят делительный диаметр d и обозначение чертежа сопряженного колеса.

Если зубчатое колесо имеет два или более венца одного вида (например, цилиндрические), то значения параметров указывают в таблице в отдельных графах (колонках) для каждого венца (рис.3.4) Венец и соответствующие колонки обозначают одной прописной буквой русского алфавита.

Для венцов разного вида (например, цилиндрической и конической) приводят отдельные таблицы, которые располагают рядом или одна под другой. Каждый венец и таблицу в этом случае обозначают одной прописной буквой русского алфавита.

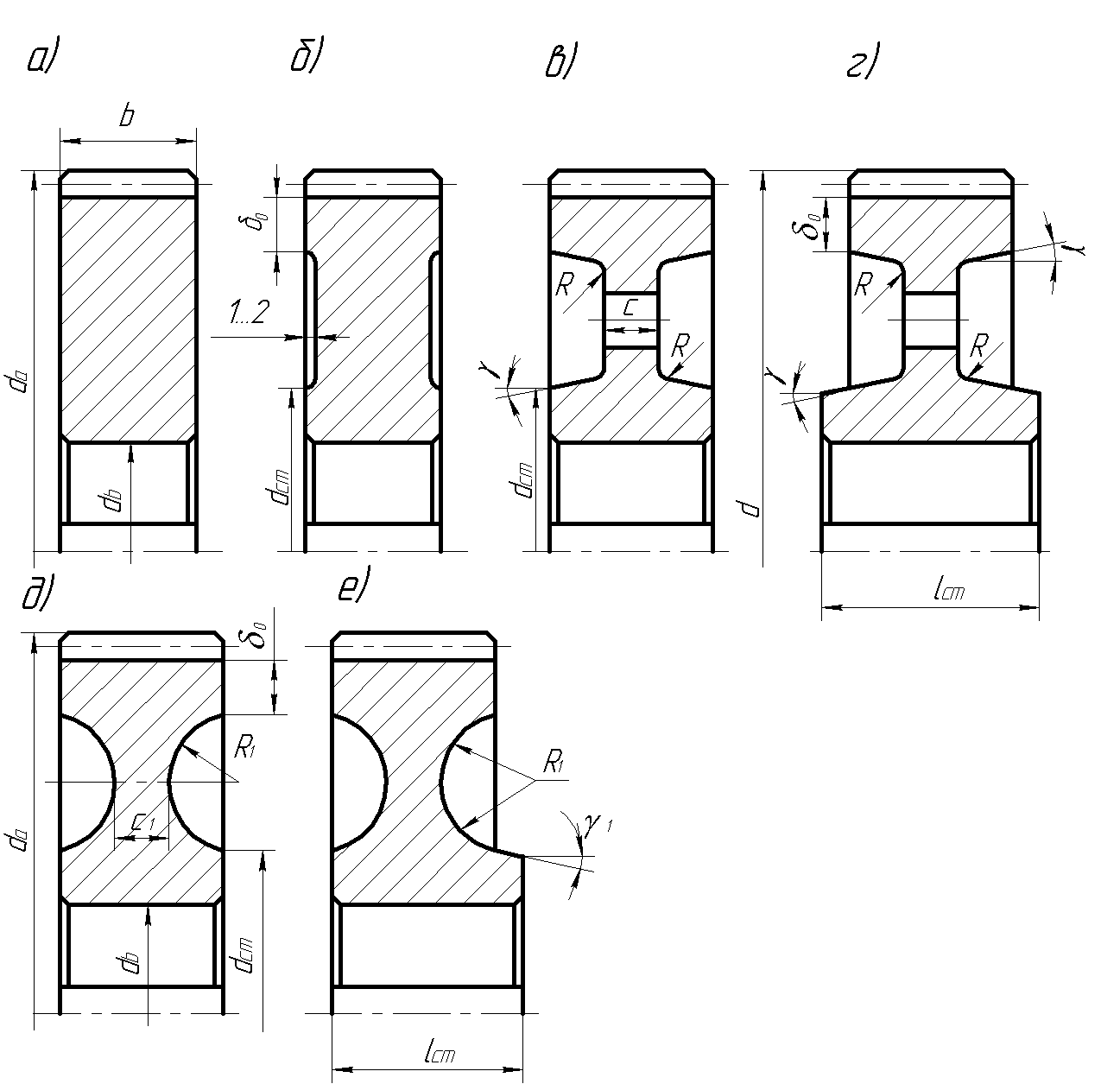

Цилиндрические колеса. Минимальная толщина тела насадной шестерни, считая от впадины зубьев, должна быть не менее 2,5 m + 2 (рис.3.5). Соединения с гарантированным натягом позволяет насадить шестерню меньшего диаметра, оно менее трудоемко в изготовлении и более надежно, чем шпоночное.

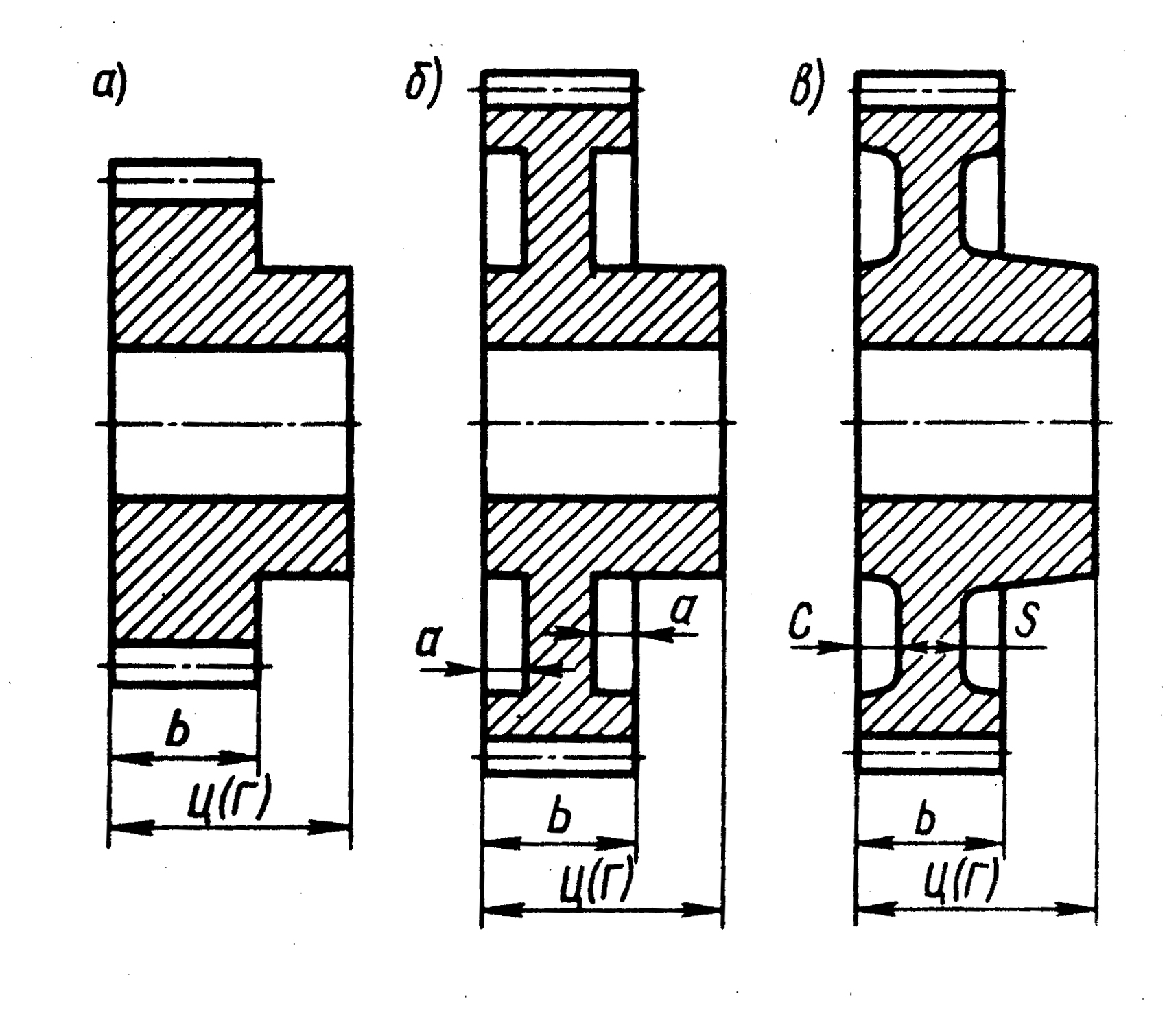

Рис.3.5. Цилиндрические колеса

Нормализованные или улучшенные колеса при твердости НВ £ 350 обычно имеют конструкцию, показанную на рис.3.5. Заготовка – штампованная или поковка. Тихоходные колеса обычно не балансируют, форма их заготовки сохраняется (рис.3.5, а). Быстроходные колеса обтачивают кругом, что позволяет обходиться без специальной балансировки (рис.3.5, б).

При высокой твердости НВ ³ 350 зубьев конструкция колес должна быть жесткой Колеса изготавливают из штамповочной или кованой заготовки.

Основные размеры колес вычисляют по следующим формулам:

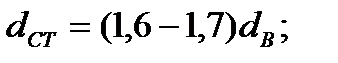

диаметр ступицы колеса

длина ступицы

толщина обода

толщина диска

штамповочный радиус

где dB - диаметр посадочного отверстия колеса

b - ширина колеса

m - модуль зацепления

В чертежах колес, обточенных кругом, галтелей указывать не следует.

Рис.3.6. Шевронное цилиндрическое колесо

Конструкция шевронного колеса (рис.3.6) с твердостью НВ £ 350 предусматривает для выхода зуборезной фрезы канавку bк, определяемую в зависимости от mn:

mn 2 2,5 3 3,5 4 5 6 7 8 10

а 32 37 42 47 52 58 67 75 82 100

Основные размеры вычисляют по выше приведенным формулам, но толщина диска С должна быть не менее b/3.

Размеры и предельные отклонения показаны на рис.3.7: Ц (Г) – цепочный (габаритный размер); b – ширина зубчатого венца, S – толщина диска, полученная в заготовительной операции (штамповке); С – размер, связывающий систему размеров для заготовительной и механической операции (между обработанной и необработанной поверхностями детали)

Рис.3.7. Зубчатые колеса

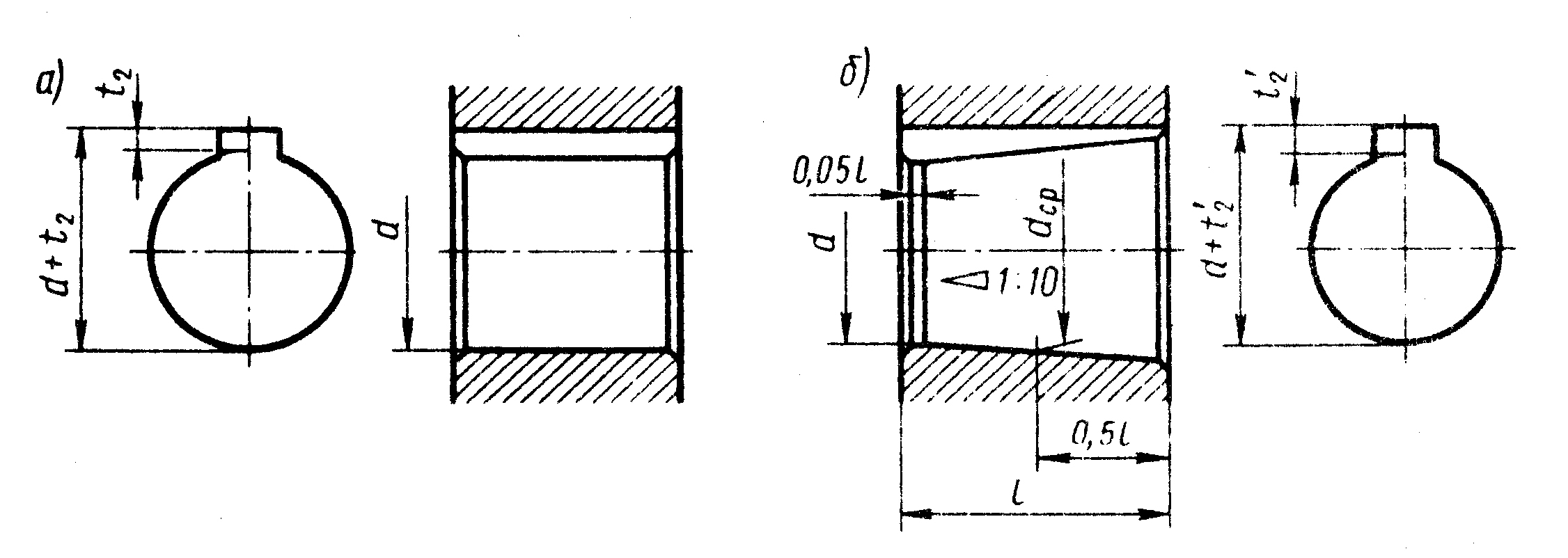

Кроме того, на чертежах зубчатых колес кроме прочих размеров указывают диаметры: da – вершин зубьев, d – отверстия, dсТ - ступицы. На чертеже колеса с цилиндрическим отверстием и шпоночным пазом задают размер d + t2 (рис.3.8 а), где t2 определяют по размерам шпоночного паза из таблиц. На рис.3.8, б показан вал коническая форма конической формы. На ширину шпоночного паза чаще всего задают поле допуска JS 9.

Рис.3.8. Посадочные отверстия в ступицах колес

2015-04-30

2015-04-30 17068

17068