Определение марки цемента проводят по ГОСТ 310.4-81 «ЦЕМЕНТЫ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ И СЖАТИИ».

Марку цемента устанавливают по величине предела прочности при изгибе и сжатии образцов-балочек размером 40x40x160 мм3, изготовленных из пластичного цементного раствора состава 1:3 по массе (1 ч. цемента и 3 ч. эталонного монофракционного песка Привольского месторождения (Вольский песок), отвечающего требованиям ГОСТ 6139-2003 «ПЕСОК ДЛЯ ИСПЫТАНИЙ ЦЕМЕНТА. Технические условия»).

Применяемая аппаратура: мешалка для перемешивания цементного раствора; чаша и лопатка; встряхивающий столик и форма-конус; штыковка; формы для изготовления образцов-балочек; насадка к формам; вибрационная площадка; прибор для испытания на изгиб образцов-балочек; пресс для определения предела прочности при сжатии; пластинки для передачи сжимающей нагрузки.

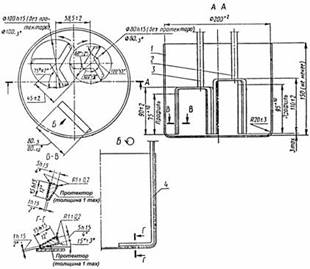

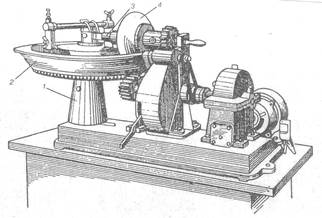

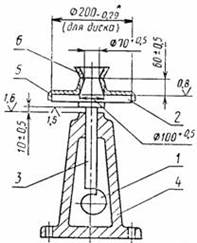

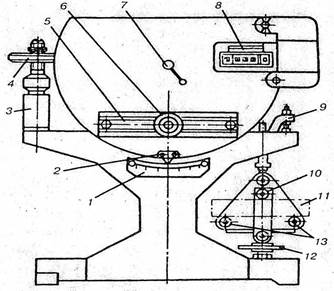

Для перемешивания (приготовления) цементного раствора применяют лопастную (рис. 4.11) или бегунковую (4.12) мешалку.

Рис. 4.11 – Схема мешалки для приготовления цементного раствора

1 – чаша; 2 – ведомая лопасть; 3 – ведущая лопасть; 4 – лопасть-скребок

а)  1 – станина; 2 – смесительная чаша; 3 – откидная траверса; 4 – бегунок для перемешивания раствора 1 – станина; 2 – смесительная чаша; 3 – откидная траверса; 4 – бегунок для перемешивания раствора | б)  1 – станина; 2 – чаша; 3 – ось чаши; 4 – откидная траверса; 5 – бегунок для перемешивания раствора 1 – станина; 2 – чаша; 3 – ось чаши; 4 – откидная траверса; 5 – бегунок для перемешивания раствора |

Рис. 4.12 – Бегунковая мешалка (а) и ее схема (б)

Чаша и лопатка показаны на рис. 4.5.

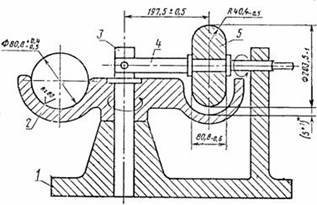

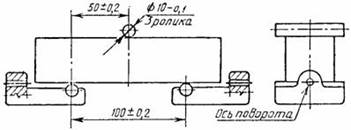

Конструкция встряхивающего столика (рис. 4.13) должна обеспечивать плавный без перекосов подъем подвижной части на высоту 10 мм и ее свободное падение с этой высоты до удара о неподвижную преграду.

а)  1 - станина; 2 - вал; 3 - кулачок; 4 - ось; 5 – диск; 6 – лист стекла; 7 - форма-конус с насадкой; 8 - маховик 1 - станина; 2 - вал; 3 - кулачок; 4 - ось; 5 – диск; 6 – лист стекла; 7 - форма-конус с насадкой; 8 - маховик | б)  1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 -насадка 1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 -насадка |

Рис. 4.13 – Встряхивающий столик с форма-конусом (а) и его схема (б)

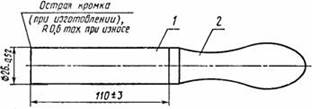

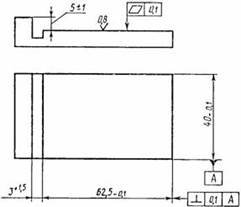

Штыковка имеет размеры, показанные на рис. 4.14.

Рис. 4.14 – Штыковка

1 - стержень; 2 - рукоятка

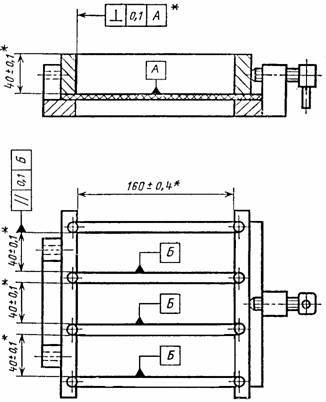

Разъемная форма для изготовления балочек показана на рис. 4.15, а приспособления для их испытаний – на рис. 4.16.

Рис. 4.15 – Разъемная форма для изготовления балочек

а)  | б)  |

Рис. 4.16 – Схема опирания балочки при испытаниях на изгиб (б)

и пластин для испытаний половинок балочек на сжатие

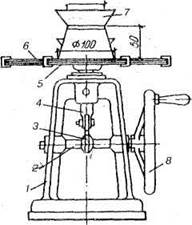

Образцы-балочки испытывают на изгиб с помощью машины МИИ-100 (рис. 4.17) следующим образом. Стрелку 2 устанавливают на 0 шкалы 1, перемещая винте грузом 6 вдоль прорези 5. Образец-балочку 11 устанавливают на опоры 13 изгибающего устройства (расстояние между центрами опор 100 мм) и маховичком 12 создают первичное натяжение валика 10. При отклонении стрелки 2 до деления 4,5 шкалы натяжение прекращают. После этого, поднимая рукоятку управления 7, включают электродвигатель машины, который перемещает с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло 9 этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку.

Машина снабжена счетчиком 8, который автоматически, в зависимости от положения груза, показывает напряжение в бал очке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу 4 амортизатора 3 и выключает машину. На счетчике остается показание предела прочности при изгибе (в кгс/см2). Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение. При этом машина возвращает груз в начальное положение, а счетчик сбрасывает показания до нуля.

Рис. 4.17 – Схема испытательной машины МИИ-100

Проведение испытаний. Сначала определяют консистенцию цементного раствора, которая требуется для изготовления образцов-балочек. Для этого отвешивают 1500 г песка и 500 г цемента и отмеряют 200 г воды (В/Ц = 0,4).

При использовании лопастной мешалки (рис. 4.11) компоненты загружают в предварительно протертую влажной тканью чашу мешалки в следующей последовательности: песок, вода, цемент. Чашу устанавливают на мешалку и производят перемешивание в течение (120±10) с.

При использовании бегунковой мешалки (рис. 4.12) отвешенные песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу, перемешивают цемент с песком лопатой в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц=0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин. Далее раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в последней в течение 2,5 мин (20 оборотов чаши мешалки).

По окончании перемешивания определяют консистенцию цементного раствора. Для этого используют встряхивающий столик и металлическую форму-конус (рис. 4.13). Встряхивающий столик состоит из чугунной станины 1 на валу 2 находится кулачок 3, который поднимает ось 4 сгоризонтальным диском 5 и закрепленным на нем листом зеркального стекла диаметром 300 мм. При вращении маховика 8 ось с укрепленным диском при помощи кулачка совершает возвратно-поступательное вертикальное движение. При этом столик поднимается на 10 мм, встряхивая форму 7.

Перед укладкой смеси в конус внутреннюю поверхность его и стеклянный диск слегка увлажняют. Растворную смесь укладывают в форму-конус двумя слоями равной толщины. Каждый слой уплотняют металлической штыковкой (рис. 4.14). Нижний слой штыкуют 15 раз, верхний – 10. Во время укладки и уплотнения раствора конус прижимают рукой к стеклянному диску. Излишек раствора срезают ножом и форму-конус медленно поднимают. Затем, вращая рукоятку маховика, встряхивают столик 30 раз в течение 30 с, при этом конус цементного раствора расплывается.

При помощи штангенциркуля или стальной линейки измеряют расплыв конуса по нижнему основанию в двух взаимно перпендикулярных направлениях. Консистенцию раствора считают нормальной, если расплыв конуса оказался равным 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм.

Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний. Водопотребность раствора выражают в виде водоцементного отношения, при котором расплыв конуса составил нормируемую величину – 106-115 мм.

Образцы-балочки формуют в трехгнездовых металлических формах (см. рис. 4.15). Внутреннюю поверхность стенок и поддона слегка смазывают машинным маслом. На собранную форму надевают металлическую насадку и густой смазкой промазывают снаружи стык между формой и насадкой.

Цементный раствор нормальной консистенции для изготовления трех образцов-балочек приготовляют так же, как и для определения нормальной густоты раствора, т. е. из 500 г цемента и 1500 г песка. На каждый намеченный срок испытания изготовляют три образца.

Для уплотнения раствора подготовленную форму с насадкой прочно закрепляют на стандартной виброплощадке, создающей вертикальные колебания с амплитудой 0,35 мм и частотой 2800-3000 колебаний в 1 мин.

Готовый раствор укладывают в гнезда формы слоем приблизительно 1 см и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин (от начала вибрации) виброплощадку выключают и снимают форму. Затем смоченным ножом срезают излишек раствора, зачищают поверхность образцов вровень с краями формы и маркируют образцы.

Готовые образцы в формах хранят в ванне с гидравлическим затвором (см. рис. 4.7) в течение (24±1) ч. Затем образцы осторожно расформовывают и укладывают в горизонтальное положение в ванну с водой, где хранят до момента испытания. Образцы в воде не должны соприкасаться один с другим и вода должна покрывать образцы не менее чем на 2 см. Необходимо, чтобы объем воды в сосуде для хранения образцов был в 4 раза больше объема образцов. Температуру воды в ванне поддерживают (20±2) 0С. Воду, в которой хранят образцы, рекомендуется менять через каждые 14 дней. Вынутые образцы испытывают, предварительно протерев, не позднее чем через 30 мин.

Для определения марки цемента образцы-балочки в возрасте 28 сут с момента их изготовления испытывают на изгиб, а затем каждую из полученных половинок – на сжатие.

При испытаниях на изгиб (в приборе МИИ-100, рис. 4.17) образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Предел прочности при изгибе образцов цементного раствора вычисляют как среднее арифметическое из двух наибольших результатов испытания трех образцов-балочек.

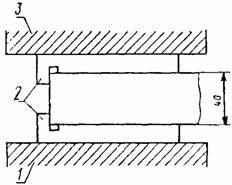

Половинки балочек испытывают на сжатие на гидравлическом прессе. Для передачи нагрузки на половинки балочек применяют плоские стальные шлифованные пластинки площадью 25 см2 (рис. 4.16б). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями пластинок, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца (рис. 4.18).

Рис. 4.18 – Схема испытаний половинок балочек на сжатие

1, 3 - нижняя и верхняя плиты пресса; 2 - пластинки

При испытании образца на сжатие скорость увеличения нагрузки должна быть около 5 кН/с.

Предел прочности при сжатии R сж, МПа, определяют по формуле:

R сж = Р/S, (4.2)

где Р – разрушающая нагрузка, Н; S – рабочая площадь пластинки, мм2.

Предел прочности при сжатии образцов, изготовленных из испытываемого цементного раствора, вычисляют как среднее арифметическое четырех наибольших результатов шести испытанных образцов.

Полученные результаты испытаний сравнивают с требованиями ГОСТ 10178-85 для портландцемента, приведенными в табл. 4.2, и делают заключение о марке испытанного цемента.

Таблица 4.2

Требования к маркам портландцемента и его разновидностей

| Цемент | Марка | Предел прочности в возрасте 28 сут, МПа (кгс/см2) | |

| при изгибе | при сжатии | ||

| Портландцемент обыкновенный и Шлакопортландцемент | 4,4 (45) 5,4 (55) 5,9 (60) 6,1 (62) 6,4 (65) | 29,4 (300) 39,2 (400) 49,0 (500) 53,9 (550) 58,8 (600) |

2015-05-14

2015-05-14 6524

6524