-- Приемка кузовов в ремонт. Кузова, поступающие в ремонт, должны удовлетворять требованиям технических условий на сдачу и ремонт автомобилей с соответствующей конструкцией кузова.

В технических условиях предусмотрены допустимые повреждения кузова и определенная его комплектность. Некомплектные кузова или кузова, требующие ремонта, объем которого превышает максимально допустимый техническими условиями, как правило, в ремонт не принимают. Обычно проверяют наличие дверей, внутренней обивки сидений, стекол с обоймами и рамками, ветрового, поворотных и задних окон, плафонов, внутренних и наружных ручек, декоративных накладок, механизмов: замочных, подъема и опускания стекол, поручней и ограждений в автобусах, оборудования отопления, вентиляции, стеклоочистителей.

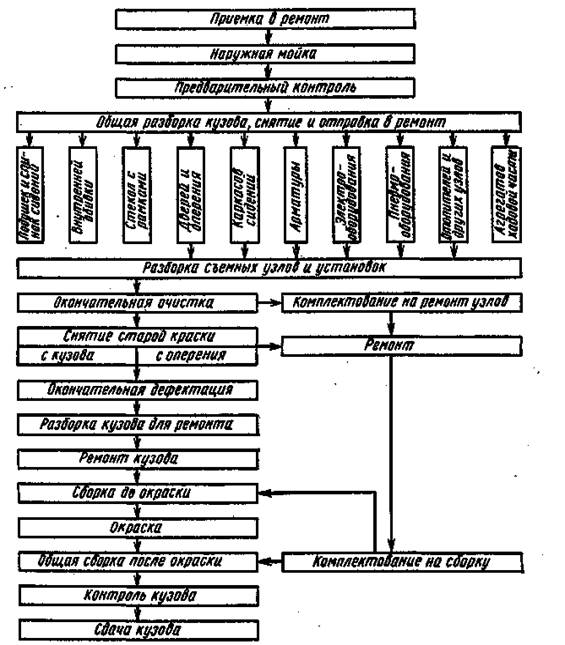

Общая схема технологического процесса ремонта кузовов

--Разборка кузовов. Разборка кузовов бывает частичная и полная в зависимости от потребного ремонта и состояния кузова. Частичную разборку производят, когда кузов в целом находится в хорошем состоянии и требуется ремонт только отдельных его частей, поврежденных в результате износа, ослабления креплений или аварии. Полную разборку производят, как правило, при капитальном ремонте автомобиля и когда большинство узлов кузова нуждается в ремонте.

Узлы кузова могут быть правильно разобраны только при строгом соблюдении определенной технологической последовательности, исключающей возможность поломки и повреждения деталей. Поэтому порядок разборки устанавливается технологическим процессом, который разрабатывают на каждый тип кузова.

При разборке кузовов и оперения трудоемкой работой выявляется отвертывание

заржавевших болтов, гаек и шурупов, к удаление заклепок, разъединение панелей, сваренных точечной сваркой. Для удаления крепежных деталей, не поддающихся отвертыванию, можно применить один из следующих способов: ля нагреть гайку газовым пламенем; этот способ весьма эффективен и действует быстро; после нагрева гайка обычно легко отвертывается; откусить болт с гайкой кусачками или обрезать л) ножовкой; отрубить гайку зубилом; просверлить в головке болта отверстие диаметром, равным диаметру стержня болта; после сверления головка отпадает, а стержень болта с гайкой выбивают бородком. Этот способ успешно применяют для провертывающихся болтов с полукруглой головкой, соединяющих деревянные детали; срезать головку болта или винта газовым пламенем и выбить стержень с гайкой из гнезда. В настоящее время для облегчения отвертывания в заржавевших болтов и гаек широко применяют специальные химические составы, которые при нанесении на болтовые соединения частично удаляют продукты коррозии на резьбе, а за счет хорошей проникающей способности смазывают резьбу между болтом и гайкой и тем самым облегчают демонтаж резьбового соединения. Обычно такие составы выпускают в аэрозольной упаковке и наносят распылением.

В шурупах, не поддающихся вывертыванию вследствие заедания или износа прорези головки, следует просверлить головку, я а затем, сняв деталь, вывернуть или выдернуть шуруп из дерева.

Заржавленные винты петель дверей нагревают газовым плам е нем, после чего их легко вывернуть. Расшивку клепаных швов производят так, чтобы не повредить разбираемые панели, если они не подлежат замене. Детали, укрепленные точечной сваркой, отрубают острым тонким зубилом или просверливают места для сварки через верхний лист панели с нелицевой стороны кузова. Особая осторожность необходима при разработке хрупких и легко поддающихся повреждению деталей. Детали, подлежащие списанию в утиль, могут быть сняты любым способом, ускоряющим разборку вплоть до повреждения их, если они не поддаются снятию, но при условии, что при этом не будут повреждены связанные с ними годные детали.

При полной разборке кузовов объем работ и порядок их выполнения в значительной мере зависят от конструкции кузова и от количества и характера повреждений. Последовательность разборки кузова сводится в основном к снятию подушек и спинок сидений, внутреннего оборудования, ручек, поручней, держателей, хромированной арматуры и декоративных накладок, отделочных рамок, подлокотников, плафонов, внутренних перегородок, внутренней обивки, разных механизмов, стекол кузова, электропроводки, труб отопителя и других деталей и узлов, установленных внутри кузова. Для удобства разборки кузов устанавливают на специальный стенд.

Удаление лакокрасочных покрытий и очистка кузовов от продуктов коррозии. Старое лакокрасочное покрытие может быть удалено механическим способом с помощью пескоструйных (дробеструйных) аппаратов или механизированным ручным инструментом, химической обработкой специальными смывками и щелочными растворами.

При дробеструйной очистке и очистке механизированным ручным инструментом одновременно с лакокрасочным покрытием удаляются ржавчина и окалина. Наиболее распространенным абразивным материалом для дробеструйной обработки металлических поверхностей является металлическая дробь, выпускаемая промышленностью с размером зерен 0,2 — 0,3 мм. Для очистки панелей кузова и оперения, изготовленных из листовой стали толщиной 0,8—1 мм, от старого покрытия и получения необходимой шероховатости оптимальный угол наклона струи дроби к обрабатываемой поверхности должен быть 45°, а давление воздуха — 0,2 — 0,3 МПа. Шероховатость обработанной поверхности не должна быть больше 20-30 мкм, что обеспечивает высокое качество вновь нанесенного защитного покрытия.

Для осуществления дробеструйной обработки используют передвижной дробеструйный аппарат с ручным пистолетом. В этом аппарате предусмотрена автоматическая регенерация абразивной дроби и подача ее в дробеструйный пистолет.

Для удаления продуктов коррозии ручным механическим способом применяют различные установки. Из этих установок наибольший интерес представляет иглофреза.

2015-05-14

2015-05-14 1948

1948