Производительность современных микропроцессоров позволяет осуществлять управление функциями впрыска топлива и зажигания посредством единого электронного устройства (блока управления), благодаря этому снижается стоимость аппаратуры и, кроме того, используется общий источник питания. Реализовать эту рациональную идею стало возможно, т.к. многие из входных сигналов пригодны для регулирования как впрыска, так и зажигания. Использование единого электронного устройства повышает надежность системы управления двигателем и позволяет уменьшить затраты на сборку. На практике это означает отказ от механического и пневматического регулирования опережения зажигания. Вместо него используется бесконтактная, полностью электронная, управляемая микропроцессором система зажигания, которая функционирует на основе информации, поступающей от индукционного датчика частоты вращения и углового положения коленчатого вала. Микропроцессор электронного блока управления преобразует поступающую информацию в так называемые параметрические поверхности (трехмерные графические характеристики), которые учитывают действия водителя и нагрузку на двигатель.

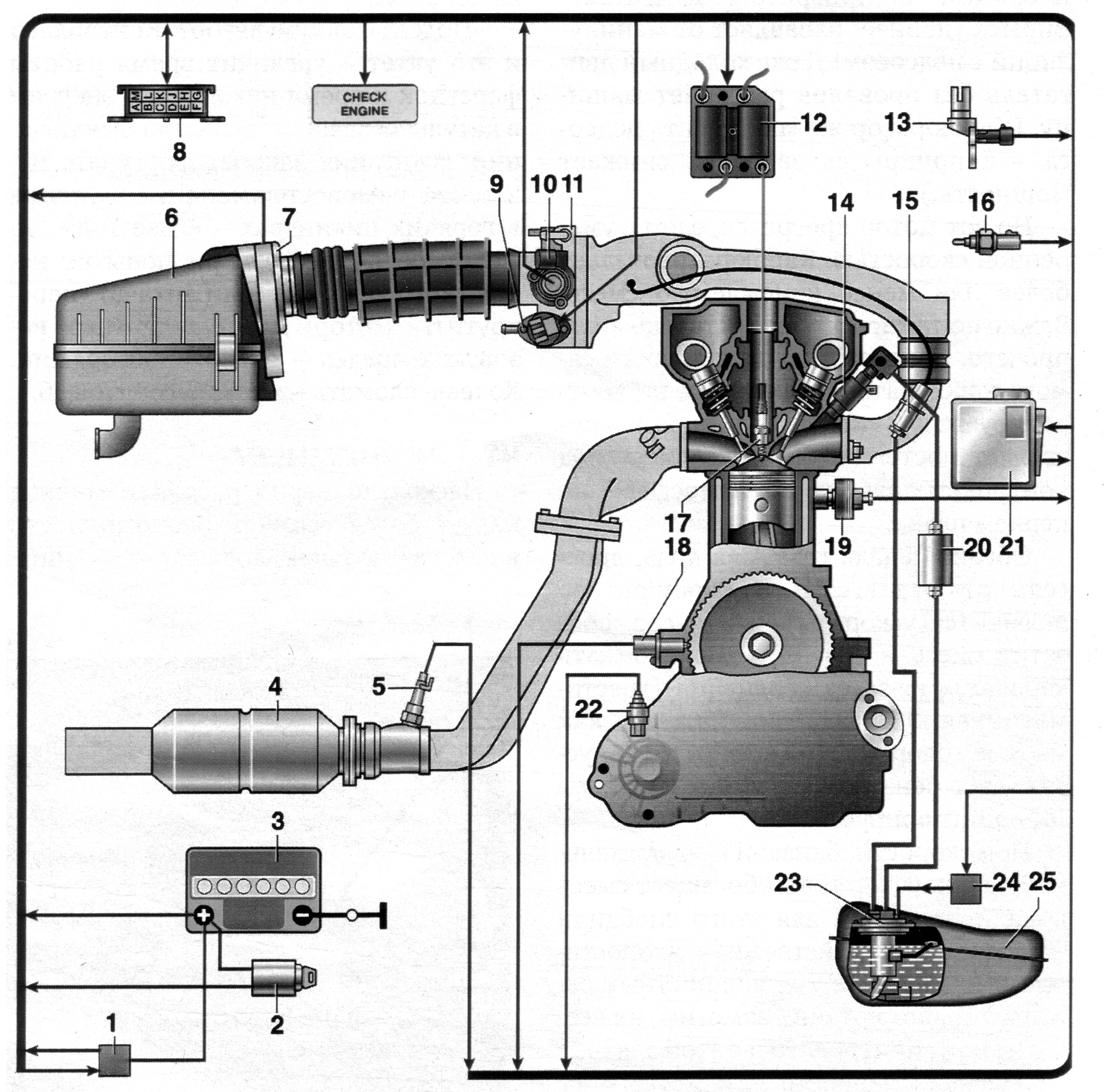

Для реализации возможно большего числа функций управления требуется разнообразная входная информация. Одна из разновидностей электронной система управления, представлена на рис. 9

Рис.9 Схема системы впрыска Мотроник:

1 - реле зажигания; 2 - центральный переключатель; 3 - аккумуляторная батарея; 4 - нейтрализатор ОГ; 5 - датчик кислорода; 6 - воздушный фильтр; 7 - датчик массового расхода воздуха; 8 - колодка диагностики; 9 - регулятор холостого хода; 10 - датчик положения дроссельной заслонки; 11 - дроссельный патрубок; 12 - модуль зажигания; 13 - датчик фаз; 14 - форсунка; 15 - регулятор давления топлива; 16 - датчик температуры ОЖ; 17 - свеча; 18 - датчик положения коленчатого вала; 19 - датчик детонации; 20 - топливный фильтр; 21 - контроллер; 22 - датчик скорости; 23 - топливный насос; 24 - реле включения топливного насоса; 25 - бензобак.

В систему впрыска Мотроник могут поступать следующие данные:

· включено или выключено зажигание;

· положение распределительного вала;

· частота вращения коленчатого вала;

· скорость движения автомобиля;

· диапазон изменения передаточного отношения (в случае наличия автоматической трансмиссии);

· номер включенной передачи;

· информация о включении кондиционера и т. п.;

· напряжение аккумуляторной батареи;

· температура воздуха на впуске;

· расход воздуха;

· угловое положение дроссельной заслонки;

· напряжение сигнала кислородного датчика;

· сигнал датчика детонации.

Входные каскады электронного блока управления осуществляют подготовку поступивших от датчиков сигналов, характеризующих режимные параметры, микропроцессор обрабатывает эти данные, определяет рабочий режим двигателя и производит расчет параметров необходимых управляющих сигналов, которые передаются на выходные каскады усиления, а затем поступают к исполнительным устройствам. Исполнительные устройства воздействуют на характеристики систем питания и зажигания, обеспечивая точное дозирование топлива и оптимальный момент зажигания.

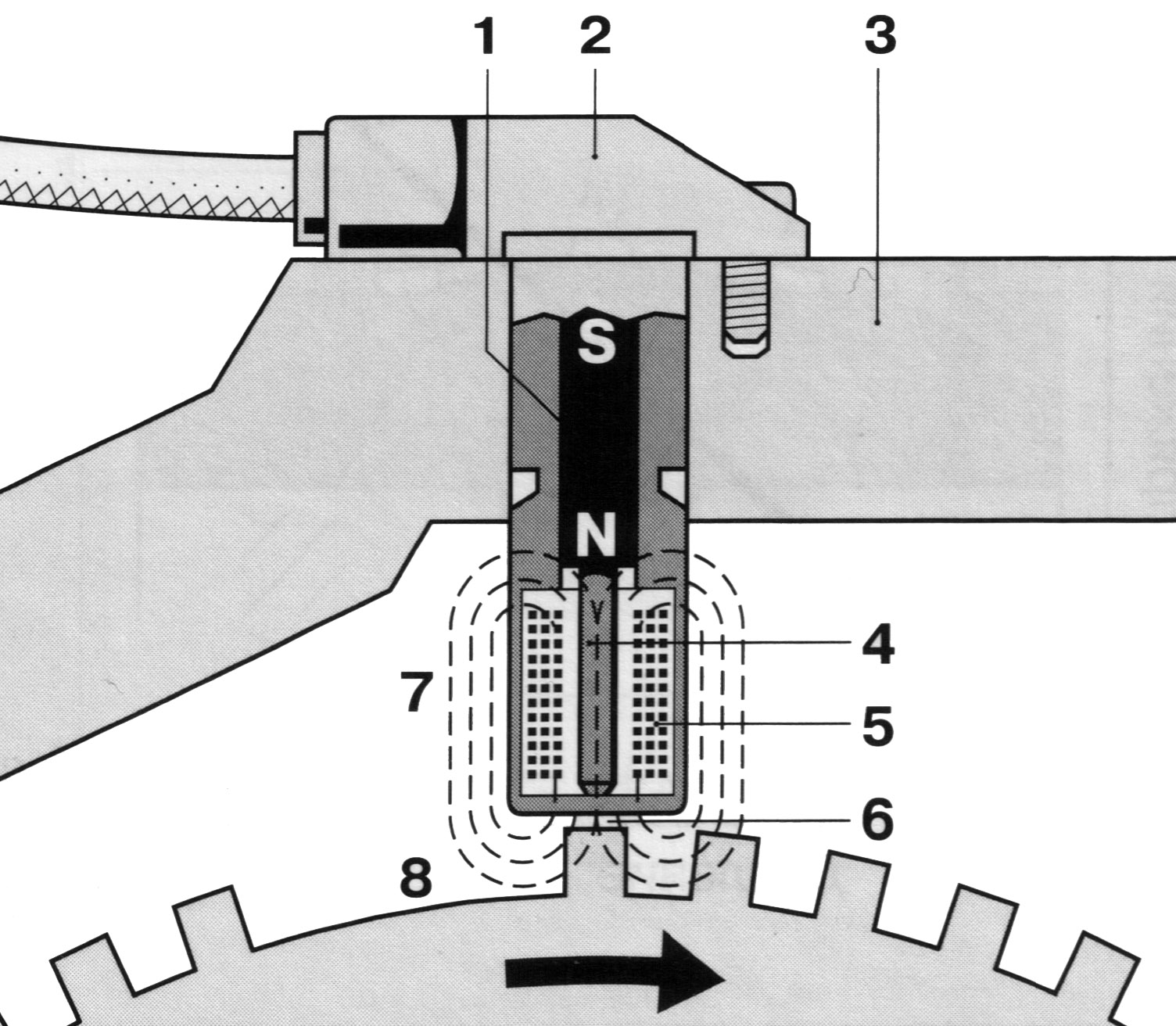

Датчиками системы Мотроник являются датчики, аналогичные описанным для системы впрыска L-Джетроник. Однако, ввиду отсутствия прерывателя-распределителя, для определения частоты вращения коленчатого вала здесь применяется индукционный датчик (рис. 10).

Рис.10 Индуктивный датчик частоты вращения:

1 – постоянный магнит; 2 – корпус; 3 – картер двигателя; 4 - магнитомягкий сердечник; 5 – обмотка; 6 – воздушный зазор; 6 - зубчатое колесо с точкой отсчета; 7 - магнитное поле; 8 – задатчик угловых импульсов (зубчатый диск) с отметчиком - пропуском зубьев

Индуктивный датчик содержат стержневой постоянный магнит 1 с полюсным сердечником из магнитомягкой стали и обмотку индуктивности 5 с двумя выводами.

Датчик обычно расположен рядом с маховиком двигателя при зазоре Датчик устанавливается непосредственно напротив ферромагнитного зубчатого диска - задатчика угловых импульсов 8, от которого его отделяет небольшой воздушный зазор (0,8-1,5 мм). Сердечник соединен также с постоянным магнитом 1, и магнитное поле проходит через сердечник и зубчатый диск - задатчик импульсов 8. Интенсивность магнитного потока, проходящего через обмотку, зависит от того, находится ли датчик напротив зуба на диске или напротив промежутка (пропуска зубьев). Поскольку магнитный поток концентрируется зубьями диска, что приводит к увеличению магнитного потока через обмотку, то при подходе пропуска зубьев он ослабевает. Следовательно, при вращении зубчатого диска возникают колебания магнитного потока, которые, в свою очередь, генерируют синусоидальные колебания напряжения в электромагнитной обмотке, пропорциональные скорости изменения магнитного потока (рис. 48). Амплитуда колебаний переменного напряжения увеличивается строго пропорционально увеличению скорости вращения зубчатого диска (от нескольких мВ до 100 В). Для генерирования достаточного уровня сигнала требуется, по крайней мере, 30 мин1.

Количество зубьев на задатчике угловых импульсов зависит от конкретного применения. Очень большой пропуск зубьев (8) устанавливается для определения положения коленчатого вала и служит как отметка для синхронизации в ЭБУ.

Существует другой вариант задатчика угловых импульсов, который имеет один зуб на цилиндр. Следовательно, в случае четырехци-линдрового двигателя задатчик имеет четыре зуба и, соответственно, генерируются четыре импульса на один оборот зубчатого диска.

В роли задатчика может выступать и маховик с равномерно установленными стальными штифтами. Обычно они идут через каждые 10°, т.е. устанавливается 36 штифтов.

Геометрия зубьев задатчика и магнитного сердечника должны соответствовать друг другу. Электронная схема в ЭБУ преобразует синусоидальное напряжение, которое характеризуется четко меняющимися амплитудами, в среднеквадратичный сигнал с постоянной амплитудой для его оценки в микропроцессоре ЭБУ.

Если один штифт преднамеренно пропустить (или установить вместо одного два штифта), изменение частоты импульсов укажет на прохождение верхней мертвой точки (ВМТ). Местоположение пропущенного штифта не обязательно находится в ВМТ. Оно может быть смещено относительно ВМТ на любой угол, записанный в памяти блока управления.

Современные системы обычно имеют один индуктивный датчик, но в некоторых ранних версиях устанавливались два датчика: датчик частоты вращения и датчик положения коленчатого вала.

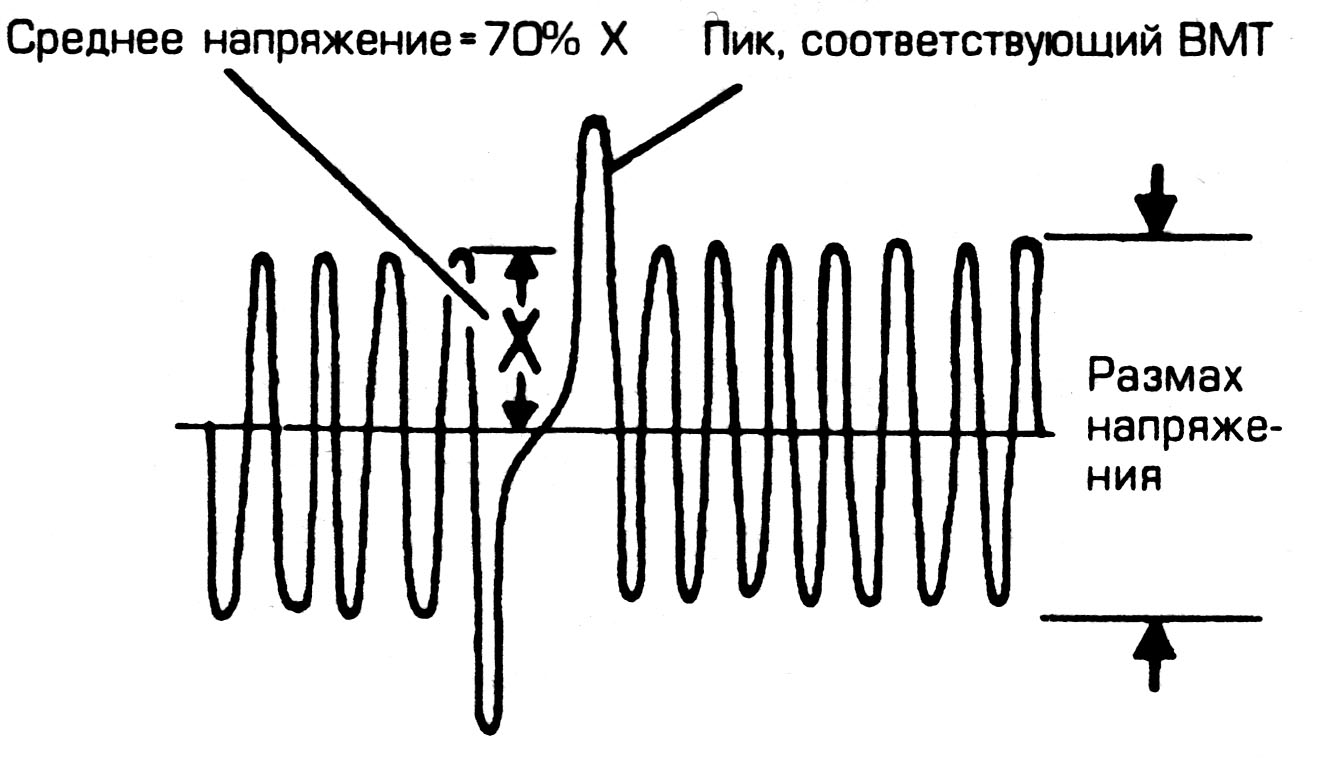

Амплитуда переменного напряжения датчика изменяется прямо пропорционально частоте вращения. Напряжение может изменяться от 5 В на холостом ходу до 100 В при частоте вращения 6000 об/мин. Поскольку для процессора предпочтителен цифровой сигнал (включено/выключено), переменное напряжение преобразуется в аналого-цифровом преобразователе (АЦП) (рис.11).

Рис.11 Переменное напряжение на выходе индукционного датчика

Индуктивный датчик может также использоваться в качестве задающего генератора для выдачи базового сигнала на зажигание и впрыск топлива.

В системах Мотроник предусмотрены также дополнительные функции системы впрыска. Необходимость в дополнительных функциях управления и регулирования обусловлена жесткими требованиями, предъявляемыми к составу отработавших газов (ОГ), а также стремлением обеспечить наибольший комфорт и точное соответствие мощности двигателя условиям движения. В настоящее время используются следующие дополнительные функции:

· регулирование частоты вращения коленчатого вала на холостом ходу;

· регулирование топливоподачи с обратной связью по составу смеси;

· управление углом опережения зажигания по детонации;

· рециркуляция ОГ для снижения выброса с отработавшими газами оксидов азота (NOX);

· управление турбокомпрессором;

· управление длиной впускных каналов;

· регулирование фаз газораспределения соответствующим воздействием на газораспределительный механизм;

· ограничение подачи топлива при достижении заданной частоты вращения коленчатого вала.

Если система управления и регулирования наделена этими разнообразными функциями, речь идет уже не столько об управлении двигателем, сколько об управлении автомобилем в целом, ибо командные сигналы вмешиваются в функционирование и других узлов автомобиля. При этом становится возможным реализовать связь управляющего устройства с автоматической коробкой передач, что, в частности, способствует уменьшению ударных нагрузок при переключении передач, создавая благоприятный режим эксплуатации. Оказывается возможным также регулирование крутящего момента на ведущих колесах. Кроме того, можно обеспечить и управление функционированием регуляторов скорости автомобиля, которые в будущем станут весьма сложными устройствами, выполняющими при помощи радара автоматические функции управления движением с целью максимального облегчения вождения.

Общим для любых систем впрыска с электронным управлением является наличие датчика положения дроссельной заслонки, который в простейших системах служит основным источником информации о нагрузке двигателя. Вместе с тем большое значение имеет датчик давления, пневматически соединенный с впускным трубопроводом и регистрирующий абсолютное давление в нем. Для определения нагрузки двигателя особенно важно измерение количества проходящего через впускную систему воздуха. В системах впрыска Мотроник в зависимости марки и от модели автомобиля могут применяться следующие датчики расхода воздуха:

· объемные расходомеры воздуха (LMM);

· термоанемометрические массовые расходомеры воздуха с нагреваемой нитью (LHM);

· термоанемометрические массовые расходомеры воздуха с нагреваемой пленкой (HFM).

2015-05-14

2015-05-14 3438

3438