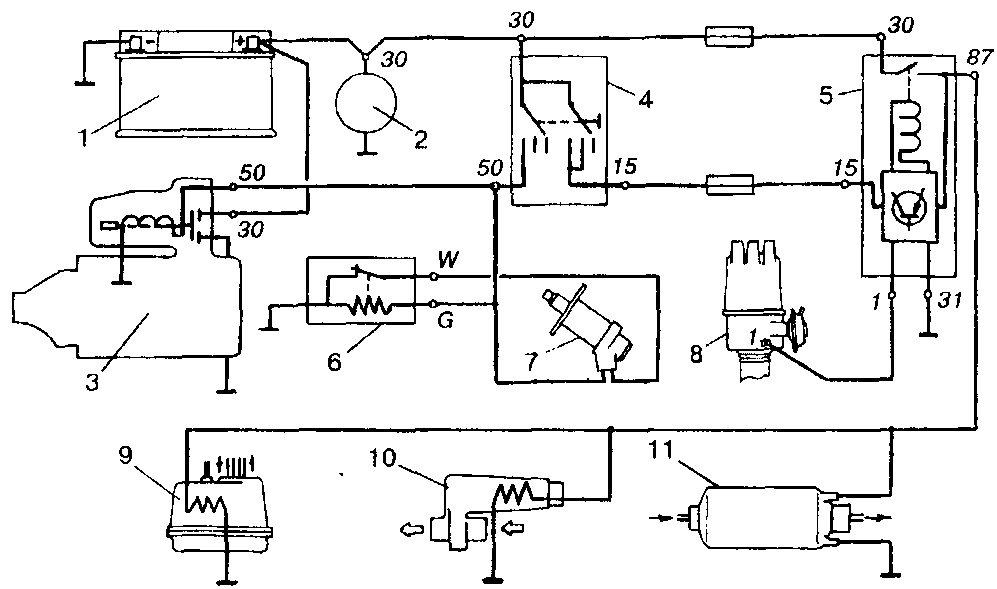

Большинство элементов системы впрыска «К-Джетроник» имеют питание от управляющего реле и только пусковая электромагнитная форсунка с термореле подключены к клемме "50" выключателя зажигания (рис.). При пуске холодного двигателя напряжение с клеммы "50" подается на пусковую форсунку и термореле. Если пуск продолжается более чем 10…15 с, то термореле выключает пусковую форсунку, чтобы смесь не переобогатилась. Если при запуске двигатель прогрет (температура около 36°С), термореле разомкнуто пусковая форсунка при этом не функционирует. Форсунка работает некоторое время и после выключения стартера.

Электронасос, регулятор управляющего давления и клапан добавочного воздуха включаются управляющим реле. Электронасос начинает работать при включенном зажигании только в том случае, если вращается коленчатый вал двигателя. Управляющее реле выключает все названные элементы схемы при включенном зажигании, но при невращающемся коленчатом валу двигателя, что важно по соображениям безопасности в случае аварии.

Управляющее реле включается после того, как стартер провернет коленчатый вал двигателя. Сигнал на управляющее реле поступает от датчика-распределителя, клеммы 1 катушки зажигания или от соответствующей клеммы коммутатора, при этом управляющее реле распознает сигнал "коленчатый вал двигателя вращается". Если же двигатель не запустился, импульсы к управляющему реле не подаются. Управляющее реле это распознает и отключает топливный насос через 1 секунду после прохождения последнего импульса.

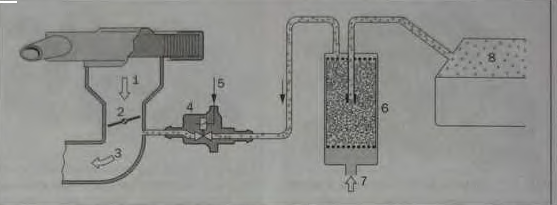

Рис.2. Электрическая схема системы «К-Джетроник»:

1 — аккумуляторная батарея; 2 — генератор; 3 — стартер; 4 — выключатель зажигания; 5 — управляющее реле; 6 — термореле; 7 — пусковая электромагнитная форсунка; 8 — датчик-распределитель; 9 — регулятор управляющего давления; 10 — клапан добавочного воздуха; 11 — топливный насос

1 Получить задание от преподавателя.

2 Изучить назначение, общую схему и принцип действия системы механического впрыска во впускной трубопровод бензинового двигателя выбранного автомобиля.

3 Определить достоинства и недостатки системы механического впрыска во впускной трубопровод бензинового двигателя.

4 Описание работы системы механического впрыска во впускной трубопровод бензинового двигателя.

5 Ознакомиться с материалами деталей.

Содержание отчета.

1. Название работы.

2. Выписать основные сведения по механической системе впрыска во впускной трубопровод бензинового двигателя заданной модели автомобиля.

3. Описание работы системы впрыска K- Jetronic.

4. Описание работы клапанной форсунки механической системы впрыска.

5 Назначение и принцип работы топливного насоса.

6. Назначение и принцип работы накопителя топлива.

7. Назначение и принцип работы регулятора топлива.

8. Назначение устройства для обогащения топливной смеси при увеличении частоты вращения коленчатого вала холодного двигателя.

Контрольные вопросы

1 Преимущества систем впрыска топлива по сравнению с карбюраторными системами.

2 Виды систем впрыска топлива

3 Основные элементы и блоки механической системы впрыска

K- Jetronic.

4 Принцип работы системы впрыска K- Jetronic.

5 Принцип работы клапанной форсунки механической системы впрыска.

5. Регулятор давления топлива. Назначение. Принцип работы. 6.Топливный насос. Назначение. Принцип работы.

8. Топливный фильтр.

9. Пусковая форсунка. Назначение. Принцип работы.

10. Достоинства и недостатки механической системы впрыска топлива во впускной трубопровод бензиновых двигателей.

ЛАБОРАТОРНАЯ РАБОТА № 7.

СИСТЕМА РАСПРЕДЕЛЕННОГО ВПРЫСКА ТОПЛИВА

Цель работы:

1. Изучить назначение, общую схему и принцип действия системы питания двигателя с распределенным впрыском бензина.

2. Изучить конструкцию и работу элементов системы питания двигателя с распределенным впрыском бензина.

Оборудование:

автомобили детали системы питания; съемники и приспособления для выполнения разборочно-сборочных работ; стенд; динамометрический ключ; наборы рожковых, торцевых и накидных ключей, плакаты, учебная литература.

Содержание работы: с помощью учебных пособий, плакатов изучить общее устройство системы питания бензиновых двигателей с непосредственным впрыском топлива.

Теоретическая часть

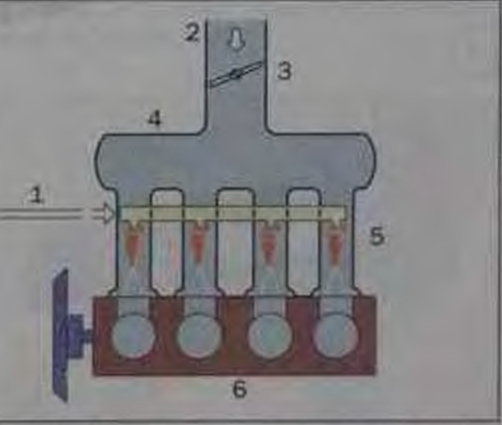

Наиболее современная система распределенного впрыска топлива (рис.1) отличается тем. что во впускном тракте каждого цилиндра устанавливается отдельная форсунка, которая в определенный момент впрыскивает дозированную порцию бензина на впускной клапан соответствующего цилиндра. Бензин, поступивший в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двигатели с такими системами питания обладают лучшей топливной экономичностью и пониженным содержанием вредных веществ в отработавших газах по сравнению с карбюраторными двигателями. Работой форсунок управляет электронный блок управления (ЭБУ) представляющий собой специальный компьютер. который получает и обрабатывает электрические сигналы от системы датчиков, сравнивает их показания со значениями, хранящимися в памяти компьютера, и выдает управляющие электрические сигналы на электромагнитные клапаны форсунок и другие исполнительные устройства. Кроме того, ЭБУ постоянно проводит диагностику

Рис. 1 Схема системы распределенного впрыска топлива Motronic: 1 — подача топлива; 2 — поступление воздуха; 3 — дроссельная заслонка: 4 — впускной трубопровод: 5- форсунка;

6- двигатель

системы впрыска топлива и при возникновении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьезные неполадки записываются в памяти блока управления и могут быть считаны при проведении диагностики.

Система питания с распределенным впрыском имеет следующие составные части:

— система подачи и очистки топлива;

— система подачи и очистки воздуха;

— система улавливания и сжигания паров бензина.

— электронная часть с набором датчиков;

— системе выпуска и дожигания отработавших газов.

Система подачи топлива состоит из топливного бака, электрического бензонасоса, топливного фильтра, трубопроводов и топливной рампы, на которой установлены форсунки и регулятор давления топлива.

Электробензонасос (обычно роликовый) может устанавливаться как внутри бензобака, так и снаружи. Бензонасос включается с помощью электромагнитного реле. Бензин засасывается насосом из бака и одновременно омывает и охлаждает электродвигатель насоса. На выходе из насоса имеется обратный клапан, который не позволяет топливу вытекать из напорной магистрали при выключенном бензонасосе. Для ограничения давления служит предохранительный клапан.

Поступающее от бензонасоса топливо, под давлением не менее 280 кПа проходит через топливный фильтр тонкой очистки и поступает к топливной рампе. Фильтр имеет металлический корпус, заполненный бумажным фильтрующим элементом.

Рампа (рис.2) представляет собой полую конструкцию, к которой крепятся форсунки и регулятор давления. Рампа крепится болтами к впускному трубопроводу двигателя. На рампе также устанавливается штуцер, который служит для контроля давления топлива. Штуцер закрыт резьбовой пробкой для предохранения от загрязнения.

Рис. 2 Топливная рампа пятицилиндрового двигателя с установленными на ней форсунками, регулятором давления и штуцером для контроля давления

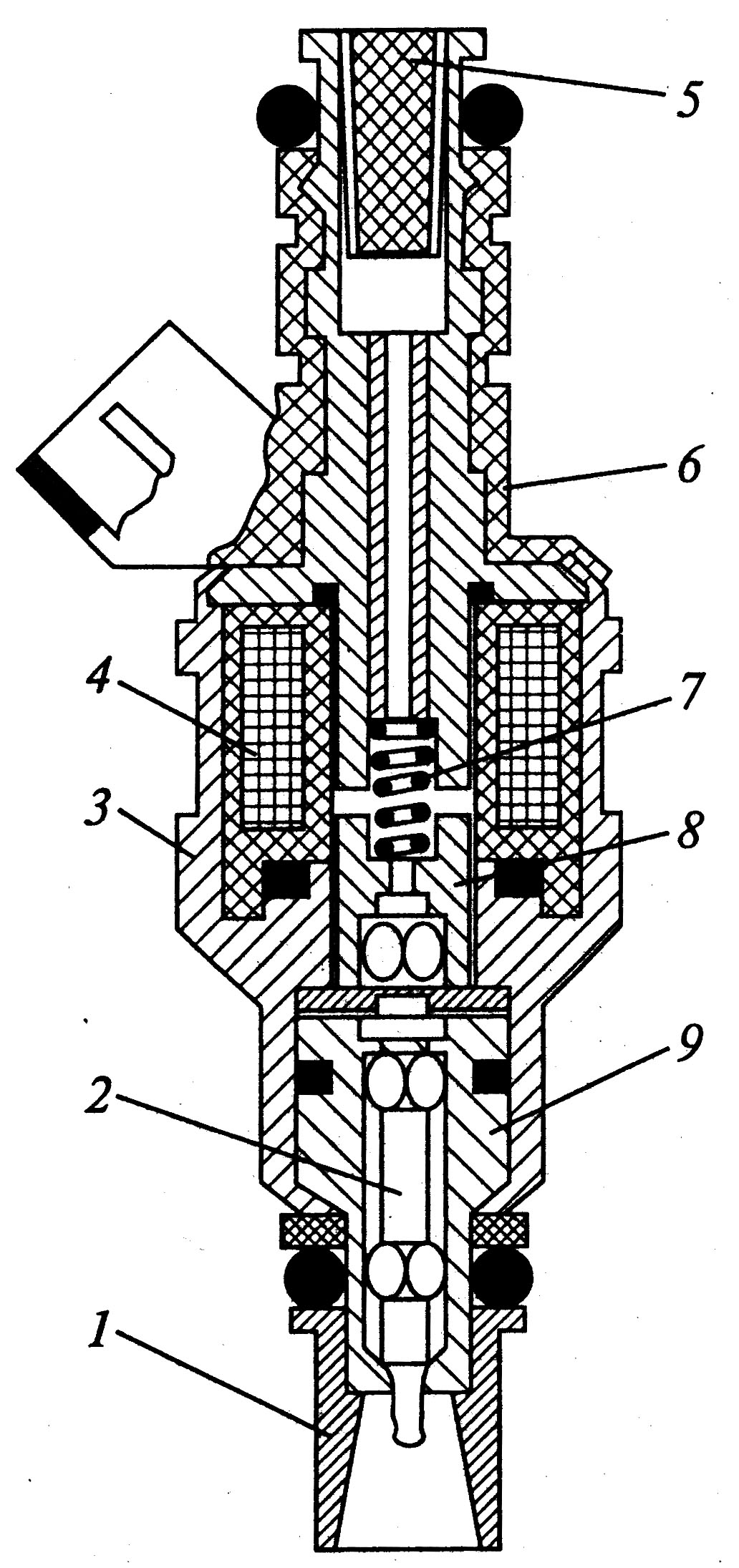

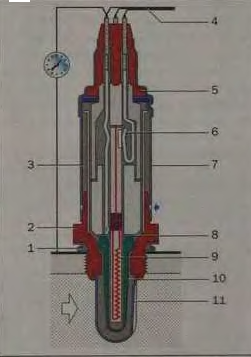

Форсунка (рис. 3) Форсунка представляет собой электромагнитный клапан. Форсунка предназначена для впрыска дозированного количества топлива, необходимого для приготовления горючей смеси при различных режимах работы двигателя. Дозирование количества топлива зависит от длительности электрического импульса, поступающего в обмотку катушки электромагнита форсунки. Впрыск топлива форсункой синхронизирован с положением поршня в цилиндре двигателя.

Форсунка состоит из корпуса 3, крышки 6, обмотки катушки 4,электромагнита, сердечника 8электромагнита, иглы 2запорного клапана, корпуса 9распылителя, насадки 1распылителя и фильтра 5. При работе двигателя топливо под давлением поступает в форсунку через фильтр 5 и проходит к запорному клапану, который находится в закрытом положении под действием пружины 7.

Рис. 3. Форсунка электронной системы впрыска:

1 – насадка; 2 – игла; 3,9 – корпуса; 4 – обмотка катушки; 5 – фильтр; 6 – крышка; 7 – пружина; 8 – сердечник

При поступлении электрического импульса в обмотку катушки 4электромагнита возникает магнитное поле, которое притягивает сердечник 8и вместе с ним иглу 2запорного клапана. При этом отверстие в корпусе 9 распылителя открывается, и топливо под давлением впрыскивается в распыленном виде во впускной трубопровод.

После прекращения поступления электрического импульса в обмотку катушки электромагнита магнитное после исчезает, и под действием пружины 7 сердечник 8электромагнита и игла 2запорного клапана возвращаются в исходное положение. Отверстие в корпусе 9распылителя закрывается, и впрыск топлива из форсунки прекращается.

В верхней части форсунки расположен небольшой сетчатый фильтр, предохраняющий распылитель форсунки (имеющий очень маленькие отверстия) от загрязнения. Резиновые кольца обеспечивают необходимое уплотнение между рампой, форсункой и посадочным местом во впускном трубопроводе. Фиксация форсунки на рампе осуществляется с помощью специального зажима. На корпусе форсунки имеются электрические контакты для подключения электрического разъема.

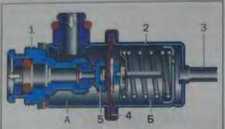

Рис. 4. Регулятор давления топлива:

1 — корпус: 2 — крышка; 3 — патрубок для вакуумного шланга; 4 — мембрана; 5 — клапан; А — топливная полость; Б — вакуумная полость

Регулятор давления топлива (рис. 4.) служит для изменения давления в рампе, в зависимости от разрежения во впускном трубопроводе. В стальном корпусе регулятора расположен подпружиненный игольчатый клапан, соединенный с диафрагмой. На диафрагму, с одной стороны воздействует давление топлива в рампе, а с другой разрежение во впускном трубопроводе. При увеличении разрежения, во время прикрытия дроссельной заслонки, клапан открывается, излишки топлива сливаются по сливному трубопроводу обратно в бак. а давление в рампе уменьшается.

В последнее время появились системы впрыска, в которых отсутствует регулятор давления топлива. Например, на рампе двигателя V8 автомобиля New Range Rover нет регулятора давления, и состав горючей смеси обеспечивается только работой форсунок, получающих сигналы от электронного блока.

Система подачи и очистки воздуха состоит из воздушного фильтра со сменным фильтрующим элементом, дроссельного патрубка с заслонкой и регулятором холостого хода, ресивера и выпускного трубопровода.

Ресивер должен иметь достаточно большой объем, для того чтобы сглаживались пульсации поступающего в цилиндры двигателя воздуха.

Дроссельный патрубок закреплен на ресивере и служит для изменения количества воздуха. поступающего в цилиндры двигателя. Изменение количества воздуха осуществляется с помощью дроссельной заслонки, поворачиваемой в корпусе с помощью тросового привода от педали «газа». На дроссельном патрубке установлены датчик положения дроссельной заслонки и регулятор холостого хода. В дроссельном патрубке имеются отверстия для забора разрежения, которое используется системой улавливания паров бензина.

В последнее время конструкторы систем впрыска начинают применять электропривод управления, когда между педалью "газа" и дроссельной заслонкой нет механической связи. В таких конструкциях на педали «газа" устанавливаются датчики ее положения, а дроссельная заслонка поворачивается шаговым электродвигателем с редуктором. Электродвигатель поворачивает заслонку по сигналам компьютера, управляющего работой двигателя. В таких конструкциях не только обеспечивается четкое выполнение команд водителя, но и имеется возможность влиять на работу двигателя, исправляя ошибки водителя, действием электронных систем поддержания устойчивости автомобиля и других современных электронных систем обеспечения безопасности.

Датчик положения дроссельной заслонки представляет собой потенциометр, ползунок которого соединен с осью дроссельной заслонки. При повороте дросселя, изменяется электрическое сопротивление датчика и напряжение его питания, которое является выходным сигналом для ЭБУ. В системах электропривода управления дроссельной заслонкой используется не меньше двух датчиков. чтобы компьютер мог определять направления перемещения заслонки

Регулятор холостого хода служит для регулировки оборотов коленчатого вала двигателя на холостом ходу путем изменения количества воздуха, проходящего в обход закрытой дроссельной заслонки. Регулятор состоит из шагового электродвигателя, управляемого ЭБУ. и конусного клапана. В современных системах, имеющих более мощные компьютеры управления работой двигателя, обходятся без регуляторов холостого хода. Компьютер, анализируя сигналы от многочисленных датчиков, управляет длительностью поступающих к форсункам импульсов электрического тока и работой двигателя на всех режимах, в том числе и на холостом ходу.

Между воздушным фильтром и патрубком впускного трубопровода устанавливается дат чик массового расхода топлива. Датчик изменяет частоту электрического сигнала, поступающего к ЭБУ, в зависимости от количества воздуха, проходящего через патрубок. От этого датчика поступает к ЭБУ и электрический сигнал, соответствующий температуре поступающего воздуха. В первых системах электронного впрыска использовались датчики, оценивающие объем поступающего воздуха. Во впускном патрубке устанавливалась заслонка, которая отклонялась на разную величину в зависимости от напора поступающего воздуха. С заслон кой был связан потенциометр, который изменял сопротивление в зависимости от величины поворота заслонки. Современные датчики массового расхода воздуха работают, используя принцип изменения электрического сопротивления нагретой проволоки или токопроводящей пленки при охлаждении ее поступающим потоком воздуха. Управляющий компьютер, получающий также сигналы от датчика температуры поступающего воздуха, может определить массу поступившего в двигатель воздуха.

Для корректного управления работой системы распределенного впрыска электронному блоку требуются сигналы и от других датчиков. К последним относятся: датчик температуры охлаждающей жидкости, датчик положения и частоты вращения коленчатого вала, датчик скорости автомобиля. датчик детонации, датчик концентрации кислорода (устанавливается в приемной трубе системы выпуска отработавших газов в варианте системы впрыска с обратной связью)

В качестве температурных датчиков в настоящее время в основном используются полупроводники. изменяющие электрическое сопротивление при изменении температуры. Датчики положения и скорости вращения коленчатого вала обычно выполняются индуктивного типа. Они выдают импульсы электрического тока при вращении маховика с метками на нем,

Система питания с распределенным впрыском может быть последовательной или параллельной. В параллельной системе впрыска, в зависимости от числа цилиндров двигателя, одновременно срабатывают несколько форсунок. В системе с последовательным впрыском в нужный момент времени срабатывает только одна, конкретная форсунка. Во втором случае ЭВУ должен получать информацию о моменте нахождения каждого поршня вблизи ВМТ в такте впуска. Для этого требуется не только датчик положения коленчатого вала, но и датчик положения распределительного вала. На современных автомобилях, как правило, устанавливаются двигатели с последовательным впрыском.

Для улавливания паров бензина, который испаряется из топливного бака, во всех системах впрыска используются специальные адсорберы с активированным углем. Активированный уголь, находящийся в специальной емкости, соединенной трубопроводом с топливным баком, хорошо поглощает пары бензина. Для удаления бензина из адсорбера последний продувается воздухом и соединяется с впускным трубопроводом двигателя. Для того чтобы работа двигателя при этом не нарушалась, продувка производится только на определенных режимах работы двигателя, с помощью специальных клапанов, которые открываются и закрываются по команде ЗБУ.

Рис. 5. Схема работы адсорбера: 1- всасывающий воздух; 2 - дроссельная заслонка; 3 - впускной коллектор двигателя; 4 - клапан продувки сосуда с активированным углем; 5 - сигнал от ЕСU; 6 - сосуд с активированным углем; 7 - окружающий воздух; 8 - топливные пары в топливном баке.

В системах впрыска с обратной связью используются датчики концентрации кислорода в отработавших газах, которые устанавливаются в выпускной системе с каталитическим нейтрализатором отработавших газов.

Каталитический нейтрализатор устанавливается в выпускной системе для уменьшения содержания вредных веществ в отработавших газах, нейтрализатор содержит один восстановительный (родий) и два окислительных (платина и палладий) катализатора. Окислительные катализаторы способствуют окислению несгоревших углеводородов (СН) в водяной пар, а окиси углерода (СО) в углекислый газ. Восстановительный катализатор восстанавливает вредные оксиды азота N0X в безвредный азот. Так как эти нейтрализаторы снижают в отработавших газах содержание трех вредных веществ, они называются трехкомпонентными.

Работа автомобильного двигателя на этилированном бензине приводит к выходу из строя дорогостоящего каталитического нейтрализатора. Поэтому в большинстве стран использование этилированного бензина запрещено.

Трехкомпонентный каталитический нейтрализатор работает наиболее эффективно, если в двигатель подается смесь стехиометримеского состава, т. е. при соотношении воздуха и топлива как 14.7:1 или коэффициенте избытка воздуха, равном единице. Если воздуха в смеси слишком мало (т. е. мало кислорода), тогда СН и СО не полностью окислятся (сгорят) до безопасного побочного продукта. Если же воздуха слишком много, то не может быть обеспечено разложение N0, на кислород и азот. Поэтому появилось новое поколение двигателей, в которых состав смеси регулировался постоянно для получения точного соответствия коэффициенте избытка воздуха а=1 с помощью датчика концентрации кислорода (лямбда-зонда) (рис. 6), встраиваемого в выпускную систему.

Этот датчик определяет количество кислорода в отработавших газах, а его электрический сигнал использует ЭБУ. который соответственно изменяет количество впрыскиваемого топлива Принцип действия датчика заключается в способности пропускать через себя ионы кислорода Если содержание кислорода на активных поверхностях датчика (одна из которой контактирует с атмосферой, а другая г. отработавшими газами) значительно отличается, происходит резкое изменение напряжения на выводах датчика. Иногда устанавливают два датчика концентрации кислорода; один — до нейтрализатора, а другой — после.

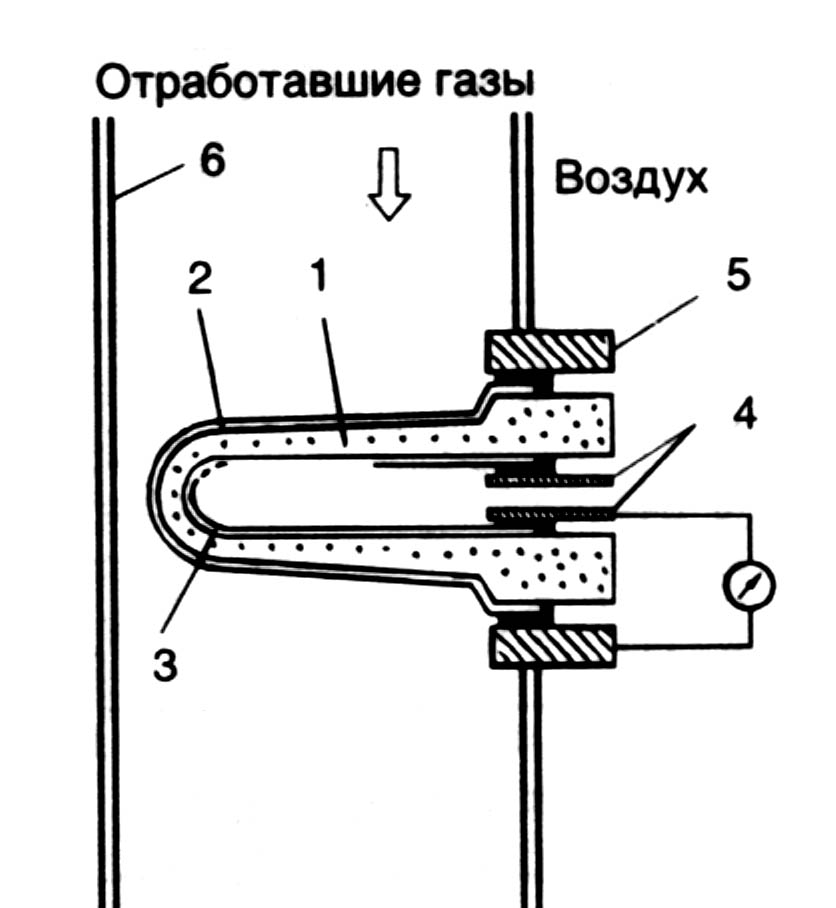

Рис. 6 Устройство датчика концентрации кислорода:

1 - уплотнительное кольцо; 2 — металлический корпус с резьбой и шестигранником «под ключ»; 3 — керамический изолятор; 4 — провода; 5 — уплотнитель ная манжета проводов: б — токоподводящий контакт провода пигания нагревателя; 7 — наружный защитный экран с отверсти ем для атмосферного воздуха; 8 — токо съемник электрического сигнала: 9 — злек трический нагреватель: 10 — керамический наконечник; 11 — защитный экран с отверстием для отработавших газов

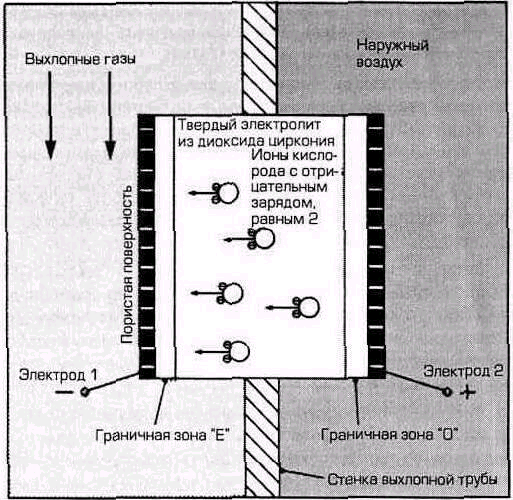

Датчик кислорода (рис.7) представляет собой элемент из порошка двуокиси циркония, спеченного в форме пробирки, наружная и внутренняя поверхность которой покрыты пористой платиной или ее сплавом, что выполняет роль катализатора и токопроводящих электродов. Внешняя поверхность датчика покрыта тонким защитным слоем керамики. Двуокись циркония при высоких температурах приобретает свойство электролита, а датчик становится гальваническим элементом. Внешняя поверхность датчика соприкасается с отработавшими газами, а внутренняя с атмосферным воздухом.

Рис.7 Схема кислородного датчика:

1 – твердый электролит двуокиси циркония; 2 – платиновый наружный электрод; 3 – платиновый внутренний электрод; 4 – контакты; 5 – корпусной контакт; 6 – выпуск отработавших газов

Принцип работы датчика кислорода показан на рис.8. На поверхности электродов 2 и 3 (пористая платина) всегда присутствует остаточный кислород, связанный с водородом, углеродом или азотом. При высоких температурах (более 350° С) в случае обогащения смеси в граничной зоне Е возникает недостаток кислорода. Отрицательно заряженные ионы кислорода начинают перемещаться к электроду 1, заряд на котором по отношению к электроду 2 становится отрицательным, что приводит к возникновению э.д.с.

Рис.8 Принцип работы лямбда-зонда

Внутреннее сопротивление циркониевого датчика тем выше, чем ниже его температура. Поэтому генерирование э.д.с. датчиком начинается только при прогреве его до температуры 350° С. До этого времени потенциал на выходе датчика составляет 0,0…0,50 В – это опорное напряжение, подаваемое от входного каскада блока управления. Наличие опорного напряжения на входе блока позволяет определить готовность датчика к работе. На режимах пуска, прогрева холодного двигателя, ускорения и режиме максимальной мощности датчик не работает и состав смеси определяется блоком управления. Для расширения диапазона действия датчика и ускорения скорости его прогрева, особенно на режимах холостого хода и в условиях низких температур, применяют подогрев датчиков.

Для того чтобы катализатор и датчик концентрации кислорода могли эффективно работать, они должны быть прогреты до определенной температуры. Минимальная температура, при которой задерживается 90 % вредных веществ, составляет порядка 300 °С. Необходимо также избегать перегрева нейтрализатора, поскольку это может привести к повреждению наполнителя и частично блокировать проход для газов. Если двигатель начинает работать с перебоями. то несгоревшее топливо догорает в катализаторе, резко увеличивая его температуру. Иногда может быть достаточно нескольких минут работы двигателя с перебоями, чтобы полностью повредить нейтрализатор. Вот почему электронные системы современных двигателей должны выявлять пропуски в работе и предотвращать их, а также предупреждать водителя о серьезности этой проблемы. Иногда для ускорения прогрева каталитического нейтрализатора после пуска холодного двигателя применяют электрические нагреватели. Датчики концентрации кислорода. применяющиеся в настоящее время, практически все имеют нагревательные элементы.

В современных двигателях, с целью ограничения выбросов вредных веществ в атмосферу во время прогрева двигателя, предварительные каталитические нейтрализаторы устанавливают максимально близко к выпускному коллектору чтобы обеспечить быстрый прогрев нейтрализатора до рабочей температуры. Кислородные датчики установлены до и после нейтрализатора.

Для улучшения экологических показателей работы двигателя необходимо не только совершенствовать нейтрализаторы отработавших газов, но и улучшать процессы, протекающие в двигателе. Содержание углеводородов стало возможным снизить за счет уменьшения "щелевых объемов", таких как зазор между поршнем и стенкой цилиндра над верхним компрессионным кольцом и полостей вокруг седел клапанов.

Тщательное исследование потоков горючей смеси внутри цилиндра с помощью компьютерной техники дало возможность обеспечить более полное сгорание и низкий уровень СО. Уровень N0» был уменьшен с помощью системы рециркуляции отработавших газов путем забора части газа из выпускной системы и подачи его в поток воздуха на впуске. Эти меры и быстрый, точный контроль за работой двигателя на переходных режимах могут свести вредные выбросы к минимуму еще до катализатора. Для ускорения прогрева каталитического нейтрализатора и выхода его на рабочий режим используется также способ вторичной подачи воздуха в выпускной коллектор с помощью специального злектроприводного насоса.

Другим эффективным и распространенным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СИ. альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через который поступает нагретый воздух из теплообменника. Горение происходит в камере а для воспламенения служит запальная свеча.

2015-05-14

2015-05-14 5004

5004