Приемная воронка выполняется с прямоугольной верхней частью и круглым выгрузочным отверстием, по оси которого пропущены штанги конусов. Боковые стенки имеют угол наклона более 45 град и скругленные сопряжения, что обеспечивает быстрый и полный сход материала к выгрузочному отверстию. Диаметр последнего оказывает существенное влияние на окружное распределение материала; с уменьшением его распределение улучшается, но возрастает вероятность застревания шихты. При диаметре отверстия 1200 мм и наружном диаметре защитных колец штанги малого конуса 400 мм застревания шихты не происходит.

Воронку изготавливают сварной из листовой стали толщиной 12—15 мм и защищают от абразивного износа сменными металлическими плитами, гладкими или ячеистыми. Во втором варианте защиты достигается длительная стойкость плит за счет того, что мелкие фракции шихты заполняют ячейки и шихта движется по шихте. Конструкция воронки должна обеспечивать достаточную пространственную жесткость ее и полностью исключать пересыпание шихтовых материалов через ее край при разгрузке скипов.

Воронку изготавливают сварной из листовой стали толщиной 12—15 мм и защищают от абразивного износа сменными металлическими плитами, гладкими или ячеистыми. Во втором варианте защиты достигается длительная стойкость плит за счет того, что мелкие фракции шихты заполняют ячейки и шихта движется по шихте. Конструкция воронки должна обеспечивать достаточную пространственную жесткость ее и полностью исключать пересыпание шихтовых материалов через ее край при разгрузке скипов.

|

|

|

В рабочем положении воронку закрепляют неподвижно на стальных конструкциях копра. Для облегчения монтажа и ремонта на некоторых заводах ее выполняют выкатной.

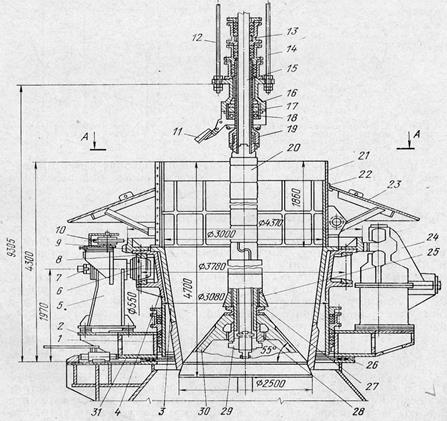

Распределитель шихты состоит из следующих основных узлов: вращающейся воронки с механизмом вращения; малого конуса со штангой; привода вращения.

Вращающаяся воронка включает в себя сварной или сварнолитой корпус 4 и закрепленные на нем верхнюю 21 и нижнюю 3 воронки. Воронка 21 выполнена из двух соединенных между собой сварных частей, футерованных плитами 22 из износостойкой стали. Воронка 3, выполняемая из углеродистой или марганцовистой стали, цельнолитая или сварно-литая. В нижней части изнутри она наплавлена твердым сплавом для защиты от износа.

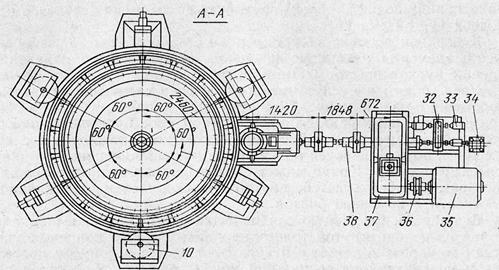

Рис. 47 Распределитель шихты модели С3 – 21 – 17 с вращающейся воронкой (в сечении А – А вращающаяся воронка и зонт не показаны)

Корпус 4 снабжен двумя кольцевыми приливами с верхним и нижним съемными беговыми дорожками 8, выполненными в виде кованых сегментов из стали повышенной твердости. Одной из этих дорожек (в зависимости от направления действующего вертикального усилия) вращающаяся воронка опирается на три конических ролика 6 (опорных или контропорных). Ролики смонтированы на стойках 5, прикрепленных к сварному опорному кольцу 2. На фланце корпуса 4 закреплен литой зубчатый венец 9, находящийся в зацеплении с шестерней углового редуктора 24. Последний имеет коническую зубчатую передачу и установлен на опорном кольце 2. С помощью трех упорных роликов 10, смонтированных в стойках опорных роликов 6, корпус 4 с зубчатым венцом 9 фиксируется от смещения в горизонтальной плоскости. Посредством гайки 7 регулируется положение роликов 6 относительно беговых дорожек. За счет прокладок между опорным кольцом 2 и стойками 5 опорные ролики установлены на 5 мм выше, чем контропорные. Предусмотрена возможность регулирования положения роликов 10 в горизонтальном направлении.

Корпус 4 снабжен двумя кольцевыми приливами с верхним и нижним съемными беговыми дорожками 8, выполненными в виде кованых сегментов из стали повышенной твердости. Одной из этих дорожек (в зависимости от направления действующего вертикального усилия) вращающаяся воронка опирается на три конических ролика 6 (опорных или контропорных). Ролики смонтированы на стойках 5, прикрепленных к сварному опорному кольцу 2. На фланце корпуса 4 закреплен литой зубчатый венец 9, находящийся в зацеплении с шестерней углового редуктора 24. Последний имеет коническую зубчатую передачу и установлен на опорном кольце 2. С помощью трех упорных роликов 10, смонтированных в стойках опорных роликов 6, корпус 4 с зубчатым венцом 9 фиксируется от смещения в горизонтальной плоскости. Посредством гайки 7 регулируется положение роликов 6 относительно беговых дорожек. За счет прокладок между опорным кольцом 2 и стойками 5 опорные ролики установлены на 5 мм выше, чем контропорные. Предусмотрена возможность регулирования положения роликов 10 в горизонтальном направлении.

|

|

|

В кольцевом зазоре между опорным кольцом 2 и вращающимся корпусом 4 предусмотрено двухъярусное сальниковое уплотнение 1, предотвращающее выход колошникового газа из межконусного пространства загрузочного устройства в атмосферу. В качестве уплотнения используют специальный асбестовый прографиченный шнур, армированный медной проволокой. Каждый ярус уплотнения поджат своей грундбуксой и имеет независимый подвод густой смазки.

К верхней воронке 21 прикреплен стальной зонт 23, защищающий элементы механизма вращения от случайного попадания на них кусков шихтовых материалов.

К верхней воронке 21 прикреплен стальной зонт 23, защищающий элементы механизма вращения от случайного попадания на них кусков шихтовых материалов.

Узел малого конуса со штангой устроен следующим образом. Собственно малый конус 30 в закрытом (поднятом) положении примыкает к воронке 3, запирая межконусное пространство. Его отливают из углеродистой стали, в зоне контактирования с воронкой и по всей рабочей поверхности наплавляют износостойким твердым сплавом. Конус может быть выполнен цельнолитым или составным из двух частей, плотно стыкующихся в вертикальной плоскости с помощью болтов.

Штангу 25, служащую для подвешивания конуса, выполняют полой из цельнотянутой толстостенной трубы. На концевых участках ее нарезана резьба. Штанга сочленяется с конусом посредством навернутой на ее нижний конец головки 28, которая зафиксирована от проворачивания специальным стопорным кольцом. На фланце головки 28 болтами закреплен стакан 29, снабженный латунной втулкой, которая служит направляющей штанги 15 большого конуса засыпного аппарата, пропускаемой через штангу 25. Для удобства обнаружения мест продувов газа в узле сочленения конуса со штангой и замены конуса предусмотрено фигурное кольцо 27.

Верхней своей частью с помощью навернутой головки 19 и гаек 17 штанга 25 опирается на роликовый подпятник 18, заключенный в разъемный по вертикали корпус. Этот корпус соединен с обоймой 16, имеющей траверсу для крепления подвесок 12 и 14, которые связывают малый конус 30 с приводом его вертикального перемещения. Такая конструкция обеспечивает возможность вращения штанги вместе с малым конусом за счет его прижатия к воронке. Штанга 12 предохраняется от износа надетыми на нее футеровочными кольцами 20 из износостойкой стали.

Над роликовым подпятником 18 смонтированы трехъярусные сальниковые уплотнения 13 для предотвращения выхода колошникового газа из межконусного пространства в атмосферу через кольцевой зазор между штангами малого и большого конусов. Сальниковое уплотнение каждого яруса имеет независимое поджатое. Под верхним сальниковым уплотнением в промежуточной грундбуксе установлена латунная втулка — направляющая штанги 15 большого конуса.

К соединенному с обоймой 16 корпусу шарнирно прикреплен кронштейн с брусом 11, свободный конец которого при монтаже распределителя устанавливают в направляющей, расположенной на приемной воронке. Брус удерживает обойму 16 и связанные с ней подвески 12 и 14 малого конуса от вращения.

Привод распределителя шихты в целях защиты его от воздействия горячего колошникового газа и обеспечения удобства обслуживания выполнен выносным и соединен с приводным валом углового редуктора 24 карданным валом 38. На сварной раме привода, установленной и закрепленной болтами на стальных конструкциях колошникового устройства, смонтированы: электродвигатель 35; цилиндрический двухступенчатый редуктор 37, соединенный с электродвигателем упругой муфтой 36; кинематический цилиндрический редуктор 32, соединенный с тихоходным валом редуктора 37; три сельсина 33 и командоаппарат 34, вращение которым передается от кинематического редуктора.

Привод распределителя шихты в целях защиты его от воздействия горячего колошникового газа и обеспечения удобства обслуживания выполнен выносным и соединен с приводным валом углового редуктора 24 карданным валом 38. На сварной раме привода, установленной и закрепленной болтами на стальных конструкциях колошникового устройства, смонтированы: электродвигатель 35; цилиндрический двухступенчатый редуктор 37, соединенный с электродвигателем упругой муфтой 36; кинематический цилиндрический редуктор 32, соединенный с тихоходным валом редуктора 37; три сельсина 33 и командоаппарат 34, вращение которым передается от кинематического редуктора.

|

|

|

Густая смазка сальниковых уплотнений вращающейся воронки, межштангового зазора и подшипников качения, включая роликовый подпятник, — централизованная от автоматизированных смазочных станций.

Фланцем 31 опорного кольца 2 распределитель шихты устанавливают в рабочее положение на верхний фланец 26 газового затвора засыпного аппарата. Для центрирования распределителя шихты относительно засыпного аппарата применяют гидравлические домкраты, устанавливаемые на специальных кронштейнах газового затвора засыпного аппарата.

Вывод: Мы изучили особенности распределения шихтовых материалов,охарактеризовали двухконусное загрузочное устройство, приемную воронку и распределение шихты.

2015-05-14

2015-05-14 2291

2291