Цель работы

Практическое освоение методов полной и неполной взаимозаменяемости путём выполнения необходимого расчёта размера и допустимых отклонений замыкающего звена размерной цепи методами “максимум - минимум” и вероятностным.

Измерить размер замыкающего звена собранных узлов, использовать закон рассеяния этого размера и подсчитать его параметры.

Сравнить результаты расчёта и исследования и сделать вывод об эффективности каждого из методов расчёта.

Содержание работы

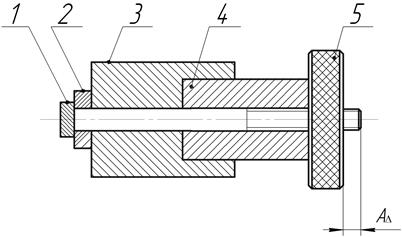

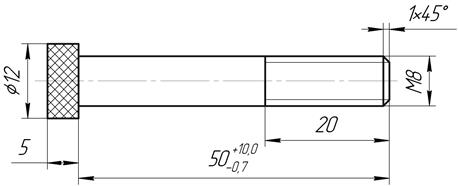

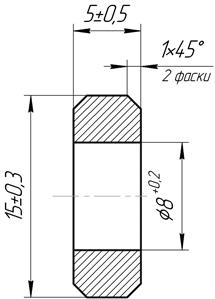

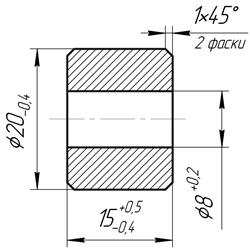

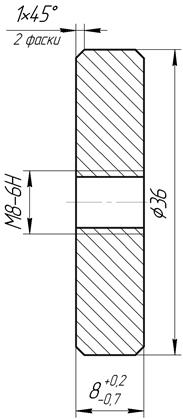

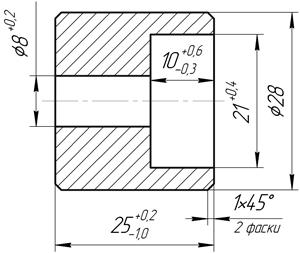

Для собираемого узла, чертежи которого приведены на рис. 2.1,

составить схему размерной цепи. Найти замыкающее звено. Рассчитать номинальный размер замыкающего звена размерной цепи, допуск, координату середины поля допуска и предельные отклонения размера замыкающего звена методами «максимум – минимум» и вероятностным. Собрать исследуемые узлы, замерить размер замыкающего звена А. Определить величину фактического поля допуска и его расположения относительно номинального значения.

Разобрать узел. Исследовать закон распределения случайных величин размеров замыкающего звена размерной цепи.

Теоретическая часть

Надежность и долговечность машины в значительной степени зависят от условий сборки – процесса, для которого в общей трудоемкости изготовления машины достигает 20 – 50 %. Детали на сборку поступают после окончательного технологического контроля. Следовательно, при изготовлении деталей должны быть выполнены все требования рабочих чертежей и технических условий.

Погрешность сборки может быть вызвана рядом причин: отклонением размеров, формы и расположения поверхностей сопрягаемых деталей, повышением их деформации, наблюдением точности замыкающего звена.

Необходимая точность замыкающего звена размерной цепи при сборке может быть достигнута одним из следующих методов: полной, неполной (частичной) и групповой взаимозаменяемостью, пригонкой и регулированием. Выбор метода производиться при разработке конструкции изделия, так как это связано с установлением допусков составляющих звеньев размерной цепи, а также применением в сборочных единицах определенных конструктивных элементов.

|

|

|

|

Рис. 2.1. Эскиз сборочной единицы и деталей

При сборке методом взаимозаменяемости производится лишь соединение сопрягаемых деталей и частей изделия, что удобно для организации поточной сборки, упрощает ремонт машин и обеспечение запасными частями.

Осуществление метода полной взаимозаменяемости становится возможным в том случае, когда допуски на размеры сопрягаемых деталей, установленные до конструктивным соображениям, равны или больше технологических допусков на те же размеры.

Для осуществления сборки методом полной взаимозаменяемости иногда требуется изготавливать детали с узкими допусками (до 6 квалитета точности), так что себестоимость их изготовления становятся чрезмерно высокой и от этого метода приходится отказаться и перейти к сборке методом неполной (частичной) взаимозаменяемости. В этом случае допуски на размеры сопрягаемых деталей берутся увеличенными, чем в случае сборки методом полной взаимозаменяемости. Требуемая точность замыкающего звена достигается не у всех собираемых объектов.

В основе метода неполной (частичной) взаимозаменяемости лежит положение теории вероятности по которому крайние величины размеров звеньев размерной цепи встречаются реже, чем средние, поэтому процент изделий, у которых величины замыкающего звена имеют предельные значения, незначителен и дополнительные затраты на исправление или повторную сборку изделий с недопустимыми размерами замыкающего звена малы, по сравнению с экономией труда и средств получаемой при изготовлении деталей с более широкими допусками.

Поэтому при определении рационального метода достижения требуемой точности замыкающего звена размерной цепи при сборке необходимо провести расчет соответствующей размерной цепи.

При анализе методом достижения точности замыкающего звена используются следующие формулы.

Номинальные размеры замыкающего A∆ и составляющих Ai звеньев связаны между собой уравнением:

, ,

| (3.1) |

где Ai – номинальные размеры составляющих звеньев; m – число увеличивающих звеньев; n – число уменьшающих звеньев; ξ – передаточное отношение, определяющее степень влияния погрешностей составляющих звеньев на замыкающее звено. Для линейных цепей +1 для увеличивающих звеньев и -1 для уменьшающих звеньев.

Допуск замыкающего звена при расчёте методом максимум-минимум:

, ,

| (3.2) |

Верхнее предельное отклонение замыкающего звена равно:

, ,

| (3.3) |

Нижнее предельное отклонение замыкающего звена равно:

, ,

| (3.4) |

Где C∆ – координаты середины поля допуска замыкающего звена.

, ,

| (3.5) |

где Ci – координата середины поля допуска увеличивающего звена; Cj – координата середины поля допуска уменьшающего звена.

При применений вероятностного метода при расчете размерной цепи приходится считаться с тем, что допуск может и не равняться полю рассеяния случайной величины, и координате середины поля допуска может не совпадать с координатой центра группирования, вследствие воздействия на точность обработки деталей, соответственно случайных и систематически – изменяющихся погрешностей. Поэтому вводим понятия: коэффициент относительного рассеивания λ и коэффициент относительной ассиметрии α.

Коэффициент относительного рассеивания определяется по формуле:

, ,

| (3.6) |

где 6σ – границы вероятностного рассеивания, подчиняющаяся закону нормального распределения и  ; Veim – предельное поле рассеивания случайной величины.

; Veim – предельное поле рассеивания случайной величины.

Для закона нормального распределения  , при законе равной вероятности

, при законе равной вероятности  при законе симпсона (закон треугольника)

при законе симпсона (закон треугольника)

Коэффициент относительной симметрии определяется по формуле:

, ,

| (3.7) |

где Em(Ai) – координата центра группирования для несимметричного закона распределения; Eс(Ai) – координата центра группирования для симметричного закона распределения.

Расчёт допуска замыкающего звена при применении вероятностного метода расчёта размерной цепи определяем по формуле:

, ,

| (3.8) |

где t∆ – коэффициент риска, учитывающий вероятность получения брака для замыкающего звена, берётся и справочной табл. 3.1. При числе составляющих звеньев больше шести t∆=3.

Таблица 3.1

Коэффициенты t∆ и λi2

| Закон распределения отклонений λi2 | t∆ при числе составляющих звеньев | ||||

| Гаусса (нормального распределения) 1/9 | 0.775 | 1.47 | 1.98 | 2.48 | |

| Симпсона (распределение по треугольнику) 1/6 | 2.6 | 2.83 | 2.63 | 2.88 | 2.91 |

| Равной вероятности 1/3 | 2.45 | 2.55 | 2.61 | 2.65 | 2.62 |

Таблица 3.1

Значение коэффициентов t∆ при нормальном распределении размеров

замыкающего звена для различных процентов риска Pi

| Pi, % | 0.01 | 0.05 | 0.1 | 0.27 | 0.5 | 1.0 | ||||

| t∆ | 3.89 | 3.48 | 3.29 | 2.81 | 2.57 | 2.32 | 2.17 | 1.96 | 1.65 |

Коэффициенты α и λ для замыкающих размеров вводят тогда, когда m+n<6.

Координаты середины поля допуска замыкающего звена определяют по формуле:

, ,

| (3.8) |

где α – коэффициент относительной ассиметрии берётся справочной табл. 3.3

Таблица 3.3

Значения коэффициента относительной ассиметрии α

| Тип поверхности для рассматриваемой поверхности | Величина α |

| Охватывающее | 0– (-0.25) |

| Охватываемые | 0–3 |

Продолжение таблицы 3.3

| Ступенчатые |

Верхние и нижнее отклонения замыкающего звена определяют согласно формуле (3.3) и (3.4.).

2015-05-14

2015-05-14 309

309