Заклепочное соединение применяют для листовых металлических деталей, когда требуется обеспечить его высокую механическую прочность. Заклепки изготавливают из мягкой стали (СтЗ, Ст5, Ст10) для соединения стальных деталей конструкции с высокой механической прочностью, а из латуни – для низкого электрического сопротивления и достаточной механической прочности. Эти металлы подвергаются коррозии, поэтому после выполнения соединения заклепки покрывают лаком или краской. Для деталей малой массы в ВЧ- и СВЧ-цепях применяют медные заклепки Ml, M2, а для неответственных деталей с малой массой – из алюминия марок А1 и А2. Заклепки имеют полукруглую, потайную или полупотайную головку.

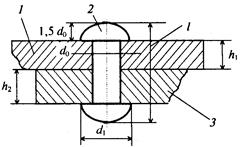

Замыкающую головку заклепки образуют ударами специальной обжимки по стержню заклепки, которая с противоположной стороны опирается на специальную поддержку – наковальню (рис. 4.6, а). Наковальня должна иметь лунку по форме закладной головки, ее масса в 4-5 раз больше массы молотка.

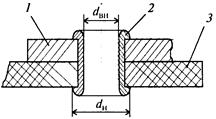

Рис.4.6. Соединение расклепыванием (а) и развальцовкой (б)

1,3 – детали; 2 – закладная деталь.

Механизация клепки осуществляется высокопроизводительными вибрационными или соленоидными прессами, пневматическими приспособлениями с усилием 1-5 кН. Контроль качества соединения осуществляют наружным осмотром, при котором обращается внимание на правильность формы головки и точность прилегания к листам.

Соотношения при расклепывании деталей:

d1 = (1,5-1,7) d0, l = (h1 + h2) +3 d0

Усилие расклепывания:

P = (2,0-2,5) σвS

где σв – предел прочности материала заклепки на растяжение;

S – площадь соединения.

Для расклепывания в мелкосерийном производстве применяются наковальни или молотки (массой 200-500 г), в серийном – пневматическая расклепочная оснастка с усилием 1-5 кН, в случае повышенной прочности – кривошипно-шатунные либо вибропрессы с усилием несколько тонн. Виды и причины брака при клепке листов приведены в табл. 4.1.

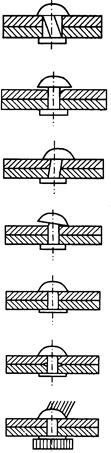

Таблица 4.1. Виды и причины брака при клепке листов.

| Виды брака | Эскиз | Причины брака |

| Изгиб стержня в отверстии Прогиб материала Смещение закладной головки Изгиб замыкающей головки Неполная замыкающая головка Расклепывание стержня между деталями Перекос замыкающей головки |  | Диаметр отверстия чрезмерно большой. Диаметр отверстия мал Отверстия в деталях не совпадают Очень длинный стержень заклепки, подтяжка установлена неерпендикулярно. Очень короткий стержень заклепки, мала лунка в обжимке или закладная головка отошла при клепке. Детали не уплотнены натяжкой. Неперпендикулярно установлены обжимка и поддержка |

Развальцовка применяется для соединения металлических и неметаллических деталей, например разъема с печатной платой. Она характеризуется меньшим усилием образования соединения за счет применения пустотелой заклепки, так называемого пистона, имеющего вид трубки, развальцованной с одной стороны (рис.4.6, б). Пистоны изготавливают из алюминия, латуни, стали и красной меди.

Усилие развальцовки:

P = σвS

где:

Соединения пластической деформацией образуются путем деформации элементов крепления деталей либо зачеканки одной детали в другую (например, сборка роторной секции конденсатора переменной емкости). Этот процесс отличается высокой производительностью, не требует специальных деталей, однако не рекомендуется при значительных механических нагрузках.

Запрессовка обеспечивается необходимым натягом при условии, что диаметр охватывающей детали меньше диаметра охватываемой детали. Для мелких деталей усилие создают молотком, для больших – с помощью пресса. Для соединения металлических деталей применяют посадки: глухую, тугую, напряженную. Усилие запрессовки зависит от разности диаметров, формы и чистоты поверхности соприкасающихся деталей. Иногда для обеспечения запрессовки одну из деталей нагревают.

Опрессовка (армирование) заключается в образовании соединения металлической и неметаллической деталей путем литья под давлением либо опрессовкой реактопластам (Т = 160- 220 °С, Р = 2-5 МПа).

Склеивание – это технологический процесс соединения деталей с помощью специ-альных связующих материалов, которые вследствие взаимодействия с поверхностью деталей и изменения своего физического состояния способны формировать прочные соединения. Соединение склеиванием является результатом проявления сил адгезии, аутогезии и когезии. Адгезией называется явление сцепления двух разнородных материалов при их контакте, которое возникает в результате проявления сил молекулярного взаимодействия клея и соединяемой поверхности. Аутогезией называется явление сцепления поверхностей однородных материалов (самослипание). Когезия – явление сцепления молекул склеивающего материала в объеме тела. В пленке клея наблюда  ется образование прочных молекулярных цепей от границы раздела фаз в глубь полимера, что повышает прочность клеевого шва.

ется образование прочных молекулярных цепей от границы раздела фаз в глубь полимера, что повышает прочность клеевого шва.

Общая схема развития сцепления при склеивании включает следующие процессы: адсорбция – адгезия – смачивание – поверхностные химические реакции.

Адсорбция есть явление концентрации молекул полимера из раствора вблизи поверхности субстрата (подложки) под действием молекулярных сил. Различают два вида адсорбции: физическую и химическую.

Физическая адсорбция вызывается силами Ван-дер-Ваальса и почти не требует энергии активации. Поскольку энергия связи при физической адсорбции мала, то этот процесс обратим и энергетическое состояние адсорбированных молекул мало отличается от свободных. Взаимодействие молекул адгезива и субстрата происходит в результате полярных, индукционных и дисперсионных сил.

Индукционные силы возникают в результате взаимодействия постоянного диполя с неполярными молекулами. Дисперсионное взаимодействие свойственно всем молекулам и обусловлено смещением центров положительных и отрицательных зарядов относительно

среднего положения в отдельные мгновения.

Химическая адсорбция протекает со значительным тепловым эффектом и требует заметной энергии активации. При этом происходит изменение электронной структуры

взаимодействующих молекул.

Процесс склеивания состоит из нескольких стадий. На первой стадии образования соединения в результате броуновского движения молекул в адгезиве и адсорбции молекул адгезива происходит накапливание молекул клеящего вещества у поверхности субстрата. Перемещение молекул адгезива интенсифицируется давлением и нагревом. На второй стадии, когда расстояние между молекулами клея и субстрата станет менее 5 нм, начинают действовать межмолекулярные силы адгезии, приводящие к образованию различных связей типа диполь-диполь, диполь-наведенный диполь. Связи между молекулами адгезива и субстрата оказываются более прочными, чем взаимодействие молекул полимера с молекулами растворителя клея. Это значительно усиливает миграцию молекулярных цепей полимера к субстрату и приводит к образованию большого числа точек контакта.

Работа сил адгезии между твердым телом и жидкостью определяется уравнением Дюпре:

W т.ж = γтг + γжг + γтж

где γтг, γжг, γтж – поверхностные натяжения на соответствующих границах раздела

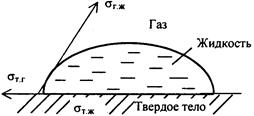

(рис. 4.7).

Рис. 4.7.Схема растекания капли жидкости по поверхности твердого тела

С учетом того что соотношение сил поверхностного натяжения определяется равенством Юнга:

γт.г = γт,ж + γж.г Cоsθ

получим уравнение для работы сил адгезии:

W т.ж = γжг (1+ Cоsθ)

Из этого уравнения следует, что максимальная работа сил адгезии будет получена при Cоsθ = 1, т. е. когда угол θ = 0. В этом случае жидкость полностью смачивает поверхность твердого тела.

Из этого уравнения следует, что максимальная работа сил адгезии будет получена при Cоsθ = 1, т. е. когда угол θ = 0. В этом случае жидкость полностью смачивает поверхность твердого тела.

Обычно поверхность твердого тела загрязнена жировыми пленками, которые в значительной мере изменяют поверхностные свойства тел. Для увеличения работы адгезии при склеивании эти пленки необходимо удалять.

Прочность клеевого соединения увеличивается, если склеиваемые материалы имеют разветвленные поры, что способствует диффузии молекул полимера в пограничный слой материала. Тонкие пленки клея (0,1-0,2 мм) дают более надежное соединение за счет прочных межмолекулярных сил, чем толстые слои.

Технологический процесс склеивания состоит из следующих операций:

– очистка поверхностей деталей от загрязнений;

– нанесение клея на склеиваемые поверхности;

– подсушивание нанесенного слоя клея;

– соединение склеиваемых деталей и полимеризация клея;

– контроль качества клеевых соединений.

Подготовку поверхностей деталей под склеивание проводят механической обработкой (гидропескоструйной очисткой, шлифованием, зачисткой наждачной бумагой). Обезжиривание осуществляют органическими растворителями (трихлорэтилен, этиловый спирт и др.).

Клей наносят на склеиваемые поверхности кистью, пульверизатором или путем окунания. Толщина клеевого шва должна находиться в пределах от 0,1 до 0,25 мм. Подсушивание нанесенного слоя клея перед соединением деталей необходимо для удаления растворителей. Если растворитель остается в клеевом слое во время сборки, это может привести к образованию непрочных соединений. Подсушка производится обычно на воздухе в течение 5-20 мин. После склеивания деталей осуществляется полимеризация клея при повышенных температуре и давлении. Так, для клеев типа БФ температура нагрева соединения доставляет 60-120 °С, давление – (1,5-8) 105 Па.

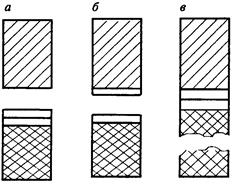

Контроль качества клеевых соединений осуществляют визуальным осмотром, с помощью дефектоскопов (ультразвуковой резонансный метод), выборочным испытанием изделия на разрушение. Для многослойной системы материалов наблюдаются четыре типа разрушения:

– адгезионный – полное отслаивание адгезива от субстрата (рис. 4.8, а);

– аутогезионный – разрушение по месту слипания склеиваемых поверхностей (рис. 4.8, б);

– когезионный – разрушение одного из склеиваемых материалов или самой клеевой пленки (рис. 4.8, в);

– смешанный – характеризуется частичным расслаиванием по месту контакта либо частичным разрушением адгезива или субстрата.

Рис.4.8. Типы разрушения клеевых соединений.

2015-05-14

2015-05-14 2023

2023