Конструкционная пайка выполняется низко-, средне- и высокотемпературными припоями. Низко- и средне-температурная пайка применяется в производстве прецизионных паяных соединений, так как уменьшение нагрева существенно снижает деформацию деталей, а высокотемпературная – при изготовлении крупногабаритных конструкций, для которых требуется высокая механическая прочность и термостойкость.

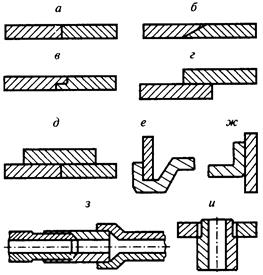

Процесс конструкционной пайки аналогичен процессу выполнения монтажной, меняются только типы паяных соединений (рис. 8.9) и повышаются требования к жесткости фиксации деталей перед выполнением соединения. Наибольшей механической прочностью обладают соединения внахлестку и встык с накладкой, а повышенной точностью – ступенчатое. Для крепления деталей применяют штифтовое соединение, прихватку сваркой, развальцовку, отбортовку, точечное обжатие, кернение, специальные конструктивные элементы (гнезда, уступы, буртики) и т. д.

Рис.4.9.Типы паяных соединений.

Поступающие на сборку детали должны удовлетворять требованиям технологичности и иметь в закрытых объемах отверстия диаметром 0,5–1,5 мм для выхода воздуха и газов в процессе пайки, технологические припуски 1–2 мм на длину во фланцевых соединениях для улучшения условий формирования галтели, покрытия с хорошей паяемостью.

Выбор припоя и флюса определяется требованиями, предъявляемыми к аппаратуре. Основные типы высокотемпературных припоев и флюсов, а также области их применения приведены в справочной литературе и отраслевых стандартах.

Высокотемпературную пайку механических соединений выполняют в поле токов высокой частоты, в печи или в ванне с расплавленной солью.

Индукционная пайка основана на разогреве паяемых деталей под действием электромагнитного излучения. Вследствие поверхностного эффекта тепловая энергия локализуется в тонком слое, толщина которого определяется глубиной проникновения токов ВЧ. Учитывая габаритные размеры и материал соединяемых деталей, подбирают частотный режим пайки. Для толстостенных изделий применяют низкочастотный нагрев в диапазоне 10–60 кГц, для тонкостенных– высокочастотный в диапазоне 200–1000 МГц.

Технологической оснасткой для пайки токами ВЧ является индуктор, представляющий собой катушку, изготовленную из высокопроводящего трубчатого материала, через которую интенсивно прокачивается охлаждающая жидкость.

Индукционная пайка применяется для соединения СВЧ-элементов (волноводных звеньев, магнетронов, ламп бегущей и отраженной волн), герметизации микросборок в металлических корпусах. Она позволяет проводить процессы с высокой скоростью, одно временно паять несколько швов сложной пространственной конфигурации. Предварительный подогрев деталей обеспечивает повышение скорости процесса из-за быстрого выравнивания температуры по всему соединению и улучшение его качества за счет устранения теплового удара. Качество соединений повышается при проведении процесса в вакууме или среде очищенных газов (водород, азот либо их смесь). Процесс легко автоматизируется в конвейерных линиях сборки. Дозированное нанесение припоя на собранные в держателе или кассете детали осуществляется программируемым манипулятором. Его существенным недостатком является необходимость изготовления специальной оснастки для каждой сборки.

Пайка в печи с контролируемой атмосферой обеспечивает равномерность нагрева, точность поддержания температуры и времени выдержки, стабильность качества, легко поддается автоматизации, устраняет операции флюсования и последующей очистки. Нагрев паяемых деталей осуществляется в активной газовой среде, подвергнутой специальной очистке и осушению (водород, диссоциированный аммиак, водяной газ), в инертной среде или вакууме. Правильный выбор режима пайки позволяет совместить ее с последующей термообработкой соединения.

Пайка в ваннах с расплавленной солью применяется для сборки крупногабаритных изделий. Состав расплава подбирается таким образом, чтобы он обеспечивал требуемую температуру и оказывал флюсующее действие на соединяемые поверхности. Это в основном хлористые соединения калия, лития, натрия, бария, кальция. Собранные под пайку узлы (зазор 0,05-0,1 мм) предварительно нагревают в печи до температуры, на 80-100°С ниже температуры плавления припоя. Такая подготовка снижает коробление деталей и не нарушает температурный режим ванны. После выдержки в расплаве в течение 0,5 -3 мин детали вместе с приспособлением извлекают из ванны и после охлаждения тщательно промывают для удаления остатков флюса.

2015-05-14

2015-05-14 2169

2169