Способ пайки волной (wave soldering), впервые предложенный в 1955 г. в Англии,– в настоящее время самый распространенный в промышленности для пайки печатных плат крупносерийного и массового производства ЭА. Преимущества этого способа заключаются в высокой производительности вследствие механизированного движения плат относительно припоя и возможности создания автоматизированных установок, включающих полный комплекс операций: обезжиривание, флюсование, подогрев, пайку, отмывку от флюса и сушку, во взаимодействии платы с чистой поверхностью припоя в короткий промежуток времени, что снижает термоудар, коробление диэлектрика, перегрев элементов. Недостатки – большая масса припоя в ванне (100 – 500 кг), повышенные габариты оборудования, большее окисление припоя.

Технологические основы метода пайки волной обусловлены характером взаимодействия потока припоя и платы. Главным условием высокой разрешающей способности пайки волной, позволяющей без перемычек, мостиков и сосулек припоя паять платы с малыми зазорами между печатными проводниками, является создание тонкого и равномерного слоя припоя на проводниках платы, что в свою очередь способствует формированию паяных соединений «скелетной» формы. Процесс пайки состоит из трех этапов: вхождения платы в припой (точка А на рис. 6.4), контактирования с припоем (отрезок АВ)и выхода из припоя (точка В).

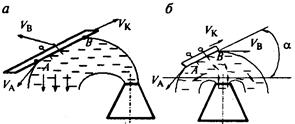

Рис.6.4. Схема взаимодействия волн припоя и платы:

а– односторонняя волна; б – двусторонняя волна.

На первом этапе направление фонтанирования волны VA способствует удалению паров флюса из зоны реакции (как при симметричной двусторонней, так и при направленной односторонней волне). На втором этапе полоса растекания припоя по плате АВ в сочетании со скоростью конвейера Ук определяет время пайки. При двусторонней волне это время больше, что обеспечивает более полное заполнение припоем металлизированных отверстий. Увеличение времени взаимодействия, однако, повышает толщину припоя на печатных проводниках до некоторого предела.

Окончательное формирование толщины слоя происходит на выходе платы из волны припоя в точке В. При этом в односторонней волне продольная составляющая скорости фонтанирования VB вычитается из скорости конвейера, при этом смываются излишки припоя и утончается оставшийся слой припоя.

При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя. Глубина «ныряния» обычно составляет 0,6-0,8 толщины платы, но может достигать 1,5-2,0 толщины с носовым козырьком в передней части кассеты. В двусторонней волне скорость VB складывается со скоростью конвейера VК и способствует образованию наплывов. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона, увеличению крутизны волны и уменьшению скорости фонтанирования.

Односторонняя волна применялась в установке пайки АП-4, имевшей конвейер, двигавшийся со скоростью до 1,5 м/мин, и блок создания волны. Вследствие ряда недостатков эта установка снята с производства. Двусторонняя волна используется в линии пайки ЛПМ-300 и установке TDF фирмы Hollis, имеющих скорость конвейера до 2,5 м/мин, пенный флюсователь, подсушку флюса.

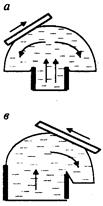

В технологии групповой пайки электронных блоков на ПП наряду с односторонней и двусторонней параболической волнами применяют волны других профилей (рис.6.5): плоскую (или широкую), вторичную (или «отраженную»), дельта-, лямбда- и омега-волны.

Рис. 6.5Профили воли для групповой пайки:

а -плоская, б -двойная, в -дельта, г -лямбда

Плоская, или широкая, волна имеет протяженность до 70-90 мм, что увеличивает площадь контакта между платой и припоем и позволяет повышать производительность процесса пайки за счет увеличения скорости движения платы до 3 м/мин (установка ASTRA фирмы Hollis (США)). Подобная конфигурация волны позволяет получать качественные паяные соединения при меньшей температуре припоя, чем при пайке волной параболической формы. К недостаткам данной волны относится увеличенная открытая поверхность расплава, способствующая образованию оксидных пленок в припое. Вторичная волна образуется за счет наклонного отражателя с одной стороны сопла, что обеспечивает удержание определенного количества припоя в виде волны меньшей высоты. Температура во вторичной волне меньше, чем в основной. За счет взаимодействия платы и вторичной волны происходит оплавление сосулек припоя и повторная пайка соединений.

Дельта-волна характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной, а также большим напором припоя, что обеспечивает более глубокую волну, которая применяется для пайки элементов с удлиненными выводами, например разъемов с выводами под накрутку. Недостаток – большая зависимость высоты волны от степени нагнетания припоя и трудность ее поддержания на постоянном уровне.

Лямбда-волна, предложенная фирмой Electrovert (Канада), использует насадку сложной формы, имеет передний со стороны платы крутой слив припоя и длинный практически горизонтальный профиль волны на выходе платы. На входе платы в волне формируется ускоренный поток припоя, обладающий хорошим смачивающим действием и проникающей способностью На выходе устанавливается практически нулевая скорость платы относительно припоя, а постепенное увеличение угла между платой и поверхностью припоя устраняет образование наплывов и сосулек. Такой профиль волны позволяет вести качественную пайку многослойных плат с плотным монтажом и используется в установке WSV фирмы Electrovert, где высота волны регулируется от 13 до 19 мм при скорости конвейера до 5,4 м/мин.

На базе лямбда-волны фирмой Electrovert создана омега-волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой. Вибрация элемента создается с помощью электромагнитного вибратора, работающего на частоте 60 Гц с амплитудой колебаний 1-3 мм. За счет придания турбулентности волне припоя обеспечивается заполнение металлизированных отверстий в платах на уровне 99 %, количество дефектов в виде непропаев сокращается в два раза. Омега-волна используется в установке Century 2000 (фирмы Electrovert), имеющей скорость конвейера до 6 м/мин.

Серийно выпускаемые линии механизированной пайки ЛПМ-300 и ЛПМ-500 уже не удовлетворяют по своим техническим параметрам современным требованиям, поэтому на отдельных предприятиях они подверглись модернизации. Так, на базе ЛПМ-300 разработана установка УПМ-300, имеющая:

- плавное регулирование скорости движения транспортера от 0,3 до 3,0 м/мин;

- электромагнитный воздухораспределитель, прекращающий пенообразование флюса при выключении двигателя транспортера;

- устройство для автоматической остановки платы над секцией термо-радиационной сушки для лучшего подогрева плат толщиной более 1,5 мм;

- подачу защитной жидкости как на волну припоя, так и на поверхность платы в ванне.

На линии SOLTEX (Голландия) осуществляется двухступенчатая пайка по следующей схеме: пенное флюсование – подогрев – пайка протягиванием по поверхности припоя со скоростью 1,5 м/мин – охлаждение – обрезка выводов фрезой с подзаточкой и пневматическим реверсом – очистка щетками – флюсование – подогрев – пайка волной припоя. При этом сокращается расход припоя, обеспечивается однородность паяных соединений с заданной высотой выводов над поверхностью платы.

В 80-х гг. при массовой пайке волной припоя возникли новые проблемы. Дальнейшая микроминиатюризация компонентов привела к увеличению плотности компоновки, размеры проводников на плате уменьшились до 0,25 мм, а зазоры – до 0,125 мм, число выводов на компонент возросло с 2-3 до 68. Появились безвыводные «чиповые» компоненты, монтируемые поверхностью. Традиционные установки уже не обеспечивали выполнение основной функциональной цели волновой пайки – оставлять на плате ровно столько припоя, сколько требуется для образования надежного электрического контакта. Остающийся на плате избыток припоя вызывает образование соединений заливной формы, которые менее надежны, чем соединения видимого контура, и способствует возникновению перемычек и сосулек припоя.

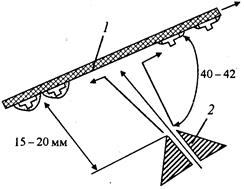

Примером нового подхода к технологии массовой пайки волной припоя является концепция «воздушного ножа», предложенная фирмой Hollis Engineering (рис. 6.6).

Рис.6.6. Схема «воздушного ножа».

Поток горячего воздуха, направленный на плату 1, удаляет с ее поверхности излишки припоя, перемычки и сосульки. Сопло 2 изготавливается из нержавеющей стали и имеет достаточную массу для удержания тепла. Встроенные нагреватели внутри сопла обеспечивают нагрев воздуха до температуры 375-390°С при давления 0,3 МПа. Горячий воздух направляется на паяемую сторону платы через 6-8 с после ее выхода из волны под углом 40-42° на расстоянии до 20 мм от поверхности платы. Поскольку нагрев воздуха сопровождается значительными затратами электроэнергии, установки оснащают автоматической системой, включающей подачу воздуха при выходе платы из волны. «Воздушный нож» используется в установках GBS Mark 3 и SPS фирмы Hollis, имеющих модули двойной волны припоя, предварительный ИК-подогрев плат с двух сторон и максимальную скорость конвейера – до 3,6 м/мин.

Для ограничения количества припоя на печатных проводниках в технологии массовой пайки применяют паяльные маски в виде сухой фотополимерной пленки, наносимой на поверхность платы вакуумным ламинированием и экспонируемой ультрафиолетовым излучением. Маска типа BAKREL фирмы Du Pont (США) матово-зеленого цвета обладает хорошей адгезией к поверхности платы, устраняет образование перемычек припоя и защищает печатный монтаж от климатических воздействий. Маски выпускаются толщиной 50, 75 и 100 мкм и обеспечивают требуемую геометрию паяных соединений с фотографической точностью.

До сих пор технология волновой пайки не требовала высокой квалификации исполнителя, так как многие переменные факторы процесса не контролировались. Сокращение брака и обеспечение высокого процента выхода годных сборок (до 90 % и выше) возможно путем компьютеризации процесса волновой пайки. Компьютер позволяет не только улучшать качество соединений, но и увеличивать в 10 и более раз скорость контроля. Для реализации компьютерного управления необходимо для каждой электронной сборки сформировать матрицу параметров, таких как тип печатной платы, длина выводов элементов, скорость и ширина конвейера, температура подогрева платы, плотность флюса, температура пайки и др. Компьютеризация позволяет обеспечивать стабильность качества паяных соединений в массовом производстве. Микропроцессорными системами управления оснащены установки SPS фирмы Hollis, Gemini 400 FM фирмы Sensbey (Япония), NFS300 фирмы Zevatron (Германия).

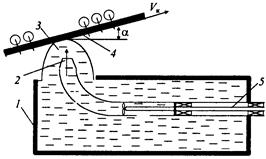

Для образования волны припоя в установках пайки используют механические нагнетатели, давление воздуха или газа, УЗ-колебания и электромагнитные нагнетатели. Механический нагнетатель работает по следующему принципу (рис.6.7). В замкнутую полость /, на конце которой устанавливают сопло 2, постоянно нагнетается расплавленный припой с помощью крыльчатки, расположенной на валу 5, связанном клиноременной передачей с электродвигателем. Плата 4 входит в волну припоя под углом а. Высота гребня волны 3 регулируется изменением числа оборотов электродвигателя постоянного тока путем изменения напряжения питания с помощью регулируемого автотрансформатора. Такая конструкция наиболее проста, однако недостатком ее является наличие в расплаве припоя вращающихся деталей. Это требует дополнительных блокировок от включения двигателя при нерасплавленном припое.

Рис. 6.7 Схема механического нагнетателя

Еще проще использовать для создания волны припоя давление воздуха или газа, подаваемого в замкнутую полость. Однако на практике применение воздуха приводит к окислению припоя, а использование инертного газа экономически нецелесообразно.

Для создания небольшой по размеру волны припоя могут использоваться УЗ-колебания, вводимые в припой с помощью специального излучателя. Однако конструктивно сложно «развязать» излучатель с ванной припоя, волна имеет очень небольшие размеры и затруднена пайка плат с обычными размерами. Поэтому более рационально вводить УЗ-колебания в волну припоя, создаваемую механическими нагнетателями.

2015-05-14

2015-05-14 4178

4178