К подготовительным операциям процесса групповой пайки относятся обезжиривание, нанесение маски, флюсование, а к заключительным – удаление маски, отмывка флюса, сушка и контроль. При обезжиривании плату погружают в органический растворитель на 7-10 с так, чтобы верхняя сторона покрывалась слоем растворителя на 0,5-1 мм.

Защитные маски одноразового использования штампуют из бумажной ленты, покрытой клеем, смачивают водой с помощью пульверизатора, плотно прижимают к плате на 2- 4 мин. После пайки платы бумажная маска удаляется промывкой в горячей воде. Маски многоразового использования изготавливают из нержавеющей стали, их прижимают к плате с помощью термостойкой резины. В настоящее время применяют защитные компаунды, которые являются маской в процессе пайки, а также влагозащитным покрытием. В составе компаундов – эмаль, полимеризующий агент, вазелиновое масло. Жизнеспособность компаунда 3 ч.

Флюсование осуществляют следующими способами: погружением в ванну с флюсом, вращающимися щетками, напылением, волной или с помощью пены. Нанесение флюса погружением малопроизводительно, не обеспечивает однородного и равномерного покрытия платы флюсом, требует строго выдерживать глубину погружения платы во флюс. Поэтому данный метод используется в индивидуальном и мелкосерийном производстве.

|

|

|

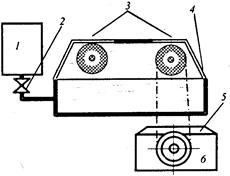

Нанесение флюса вращающимися щетками обеспечивает механизацию процесса флюсования (рис. 6.12).

Рис.6.12. Нанесение флюса вращающимися щетками.

1-емкость с флюсом 2 - резервуары, 3- флюс, 4 - вспенивающий

элемент, 5 - плата, 6 - щетки, 7 - пена, 8 – сетка.

Однако нерабочие части щеток, не по груженные во флюс, при остановке устройства засыхают, ворс на них слипается.

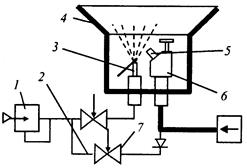

Нанесение флюса методом распыления с помощью одной пары сопел при расстоянии до платы 300 мм обеспечивает флюсование платы шириной до 100 мм. Для более широких плат применяют две и более пар сопел. В установке для нанесения флюса распылением (рис. 6.13) флюс из резервуара поступает через кран в электромагнитный клапан и оттуда в регулируемое жиклерное устройство и дозирующее сопло пульверизатора. Там флюс захватывается потоком воздуха, выходящим из воздушного сопла пульверизатора. Сжатый воздух подается через регулятор давления и ресивер. Магистраль 2 служит для продувки каналов клапана, жиклеров и сопла при их засорении остатками флюса.

Рис.6.13. Нанесение флюса распылением:

1-электромагнитный клапан; 2-магистраль продувки; 3,5-сопла;

4-кожух; 6-жиклер; 7-регулятор давления.

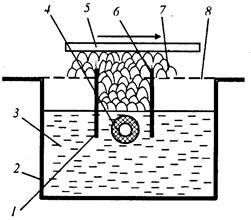

Оборудование для нанесения флюса в виде пены (рис. 6.14) состоит из внутреннего / и наружного 2 резервуаров, соединенных между собой таким образом, чтобы жидкий флюс 3 свободно перетекал из одного отсека в другой.

|

|

|

Рис.6.14. Схема установки для нанесения флюса в виде пены.

1,2-резервуары; 3-флюс; 4-вспенивающий элемент; 5-плата; 6-щетки; 7-пена; 8-сетка.

Во внутреннем резервуаре установлены жестко связанные между собой вспенивающие элементы 4, выполненные из пористых материалов (керамики, фетра, войлока) в виде дисков, трубок. При подаче через отверстие в элемент 4 сжатого воздуха флюсующий состав во внутреннем резервуаре вспенивается выходящим воздухом в виде «шапки» пены 7 и поднимается над резервуаром. Наружный резервуар закрывается сеткой 8, которая способствует ускоренному превращению пены снова в жидкость. Для поддержания равномерного уровня поверхности пены над выходным отверстием используют вертикальные щетки 6. Расход флюса восполняется из емкости. Весьма важным фактором для образования равномерного по высоте гребня пены является однородность размеров ячеек пористого материала, из которого изготовлены вспенивающие элементы 4.

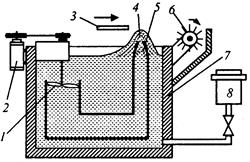

Устройство для образования волны флюсующей жидкости (рис.6.15) имеет вращающуюся крыльчатку, нагнетающую жидкость в специальный канал, на выходе которого образуется стоячая волна флюса.

Рис.6.15. Нанесение флюса с помощью волны:

1-крыльчатка; 2-электродвигатель; 3-плата;

Регулирование высоты волны осуществляется изменением числа оборотов электродвигателя Скоростной напор потока флюса позволяет не только покрывать флюсом нижнюю сторону платы, но и обеспечивает проникновение его в ме-таллизированные отверстия многослойных плат. Излишки флюса удаляются с платы щеткой. Недостатки устройства – его сложность, увеличенные габариты линии пайки.

Подсушка флюса перед пайкой в сочетании с предварительным подогревом печатных плат во многом определяет качество паяных соединений, особенно в крупносерийном и массовом автоматизированном производстве. Поскольку в состав флюсов в качестве растворителей входят спирт и вода с температурами кипения 80 и 100°С соответственно, то при соприкосновении жидкого флюса с расплавленным припоем при температуре 230-250 °С происходит бурное кипение флюса с образованием значительного количества газов и паров. За счет этого в припое образуются газовые раковины и паровые «карманы», приводящие к пористости соединений. Кроме того, поверхностные слои припоя, контактирующие с жидким флюсом, за счет его испарения существенно охлаждаются, что ухудшает смачиваемость поверхности. Поэтому при подсушке флюса важно добиться полного испарения растворителя из флюсующего состава. Такая задача решается нагревом нижней (паяемой) поверхности плат до температуры 85°С, если растворителем служит спирт, и до 100°С, если растворителем является вода. В результате предварительного подогрева плат перед пайкой уменьшается тепловой удар в момент соприкосновения платы с расплавленным припоем, что снижает коробление плат при пайке.

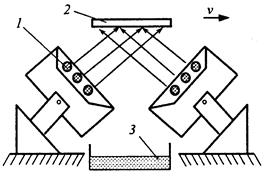

Нагрев плат осуществляют в камерах радиационной сушки, где тепловое излучение от ИК-лампы отражается с помощью рефлектора и направляется на плату вентилятором, что создает конвективный поток воздуха. Недостатки подобного устройства – стекание остатков флюса и возникновение дымления, что снижает интенсивность ИК-излучения. Чтобы избежать этого, радиационные излучатели / (рис.6.16) располагают под углом к горизонтальной поверхности платы 2, а для излишков флюса устанавливают специальные сборники 3, которые легко чистить.

Рис.6.16. Подогрев плат в камере боковыми нагревателями.

Для защиты поверхности расплавленного припоя применяют специальные жидкости, которые кроме защиты от окисления выполняют ряд функций: восстанавливают оксиды меди; снижают поверхностное натяжение припоя и увеличивают его смачивающую способность; уменьшают наплавы припоя на широких проводниках, а также сокращают количество таких дефектов, как перемычки и сосульки; позволяют на 10-20 °С снижать температуру пайки, что уменьшает тепловое воздействие на полупроводниковые приборы.

|

|

|

Основными компонентами защитных жидкостей являются: минеральные масла на основе углеводородов с высокой термической стабильностью, жировые масла растительного или животного происхождения, обладающие смачивающими свойствами, кремний-органические жидкости и др.

Защитная жидкость должна обладать следующими свойствами:

- температура вспышки в открытом месте должна превышать температуру пайки (для ТП-22 температура вспышки 230 °С, а самовоспламенения 300 °С);

- обладать высокой термической стабильностью при температуре расплавленного припоя (230-260 °С), например в течение 1-2 смен работы линии пайки; слабо испаряться (не более 3-4 %) в течение смены; не снижать электрические параметры платы;

- легко удаляться обычными растворителями;

- показатель кислотности свежей защитной жидкости не должен превышать 14 мг КОН.

В качестве защитных жидкостей при групповой пайке используют ЖЗ-1, ТП-22, ВМ-71, ЖЗФ-350, ЖЗК-400.

Способы подачи жидкости в зону пайки могут быть различными: с помощью валика, соприкасающегося с волной припоя; капельным методом; внутрь объема припоя. Расход жидкости составляет 2-4 дм3 за смену. Экономия припоя благодаря применению защитной жидкости достигает 0,5 кг за смену.

Как правило, после пайки на плате остается еще некоторое количество флюса и продуктов его разложения. Они могут вызвать коррозию, деградацию паяных соединений и ухудшить электрические параметры схемы. Необходимость очистки платы после пайки определяется в зависимости от требуемой степени надежности аппаратуры, условий ее эксплуатации, назначения изделия. При использовании защитных масел очистка обязательна во всех случаях. Для очистки и промывки плат применяют различные растворители и составы, включая воду. Общее правило при этом заключается в следующем: моющие составы должны быть способны растворять как связующее вещество, так и основной материал флюса.

|

|

|

Удаление остатков канифольных флюсов осуществляют спиртом, спир-тобензиновой смесью, трихлорэтиленом, четыреххлористым углеродом. Однако эти жидкости пожароопасны и токсичны. Ранее широко применялись фтор- и хлоруглеродистые растворители – фреоны, которые негорючи, малотоксичны, химически стойки и являются универсальными растворителями. Обладая низким поверхностным натяжением, фреон проникает в углубления и под скопления загрязнений, а благодаря исключительной способности к смачиванию легко смачивает и вытекает из самых маленьких зазоров, захватывая частицы загрязнений. Особенно экономичны фреоны хладон-113 и Ф-114В с температурой кипения 47,57 и 47,25 °С соответственно.

В установке КР-1 очистку плат от канифольных флюсов вели спиртофреоновои смесью (1:10) в ваннах предварительной и окончательной отмывки. Для интенсификации процесса очистки применяют подогрев и циркуляцию моющего раствора. Большую степень автоматизации очистки платы обеспечивает роботизированный комплекс «Прима-1», в котором автоматически поддерживаются заданные температура и время очистки. В двух ваннах предварительной и окончательной очистки непрерывно идет процесс регенерации растворителя, что обеспечивает его полную замену через 2 ч. Содержание канифоли в ванне окончательной очистки не превышает 0,25 %. Очистка производится хладоном при вибрации промышленной частоты с амплитудой 0,1-1,5 мм. Весь цикл очистки не превышает 5 мин, в том числе предварительная сушка 1-2 мин, выдержка над ванной 0,5 мин, выдержка в каждой ванне 1-2 мин. Недостаток – нежелательные экологические последствия фреоновых технологий.

Очистка плат после пайки с применением водорастворимых флюсов производится горячей водой (50-60 °С) с добавками поверхностно-активных веществ (ПАВ). Очистка на роботизированной линии «Прибой-1» выполняется по следующей схеме:

- очистка в моющей среде – 10 мин, 60°С;

- стекание раствора – 0,5 мин;

- ополаскивание в воде – 5 мин, 60°С;

- ополаскивание в деионизованной воде – 5 мин, 25°С;

- предварительная сушка – 30 мин, 60°С;

- окончательная сушка – 180 мин, 25°С.

Эта технология очистки позволяет без снижения качества избавиться от спиртобензиновой и спиртофреоновои смесей, а также предотвратить загрязнение окружающей среды парами органических растворителей.

Контроль качества очистки от остатков паяемых флюсов проводят визуальным осмотром под микроскопом типа МБС-2 с увеличением в 8-10 раз, а также люминесцентным или кондуктометрическим методом. Люминесцентный метод основан на явлении флюоресцентного свечения веществ, входящих в состав флюсов (канифоли, салициловой кислоты и др.). Источниками излучения при облучении платы являются лампы СВД-129А, ПРК-5 со светофильтром УФС-6. Наличие загрязнений определяют по видимому свечению остатков на поверхности платы в темной камере: голубое- для канифоли марки «В» и салициловой кислоты, желтое- для канифоли марки «А». Точность метода - до 10 г/см.

Кондуктометрический метод основан на измерении сопротивления дистиллированной воды до и после контрольной отмывки в ней проверяемых флюсов. Допускается снижение сопротивления до значения не более 2-10 Ом/см3.

2015-05-14

2015-05-14 2190

2190