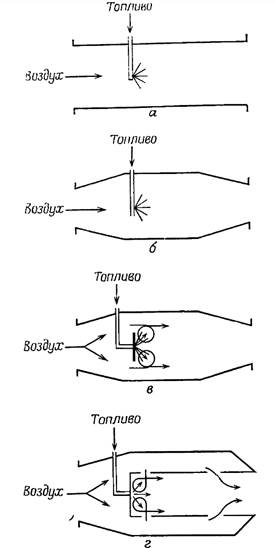

В процессе развития ГТД камеры сгорания перетерпели изменения т. к. существенно повышались требования к ним, а также менялись условия их эксплуатации. Стадии развития схемы традиционной камеры сгорания ГТД можно представить из схем представленных на рис 1.1.

На рис.1.1.а показана схема простейшей камеры сгорания — прямой цилиндрический канал, соединяющий компрессор с турбиной Такое простое устройство непригодно из-за больших скоростей потока, при которых крайне затруднительно обеспечение стабильного (бессрывного) фронта пламени и эффективного сгорания топлива. Для снижения скорости потока до приемлемого уровня используют, как показано на рис.1.1б, диффузор, с помощью которого скорость воздуха уменьшают приблизительно в 3 раза. Для предотвращения срыва пламени и поддержания устойчивого процесса горения необходимо создать зону обратных токов, обеспечивающей возврат горячих продуктов сгорания к устью потока и поджигание свежей смеси. На рис. 1.в показано, как этого можно достичь посредством простой пластины. Такое устройство имеет недостаток, который заключается в том, что общая величина коэффициента избытка воздуха за пластиной (стабилизатором пламени) в связи с подачей всего воздуха в зону горения не является оптимальной с точки зрения обеспечения устойчивого и эффективного горения топливовоздушной смеси на всех режимах работы камеры. Указанный недостаток может быть устранен, если простой стабилизатор заменить, как показано на рис..1.1г, перфорированной жаровой трубой. В передней части жаровой трубы создается зона обратных токов, в которой процесс горения поддерживается циркуляционным течением продуктов сгорания, непрерывно поджигающим поступающую в камеру свежую топливовоздушную смесь. Избыточная часть воздуха вводится в жаровую трубу за зоной горения, где она перемешивается с горячими продуктами сгорания, снижая их температуру до приемлемого для турбины уровня.

Рис 1.1.Эволюция камер сгорания

Таким образом, схемы, представленные на рис..1.1 иллюстрируют логическое развитие принципа организации рабочего процесса в камере сгорания наиболее распространенной схемы. Существует соответственно большое число вариантов основной схемы, приведенной на рис. 1.1г. Однако в общем случае конструкция любой камеры сгорания ГТД всегда имеет следующие основные элементы: корпус, диффузор, жаровую трубу, топливную форсунку

Дальнейшее развитие и совершенствование газотурбинных двигателей потребовало значительного изменения конструкции КС. Эти изменения затрагивают КС двигателей, применяемых в авиации, в которых реализуются высокие значения давления и температуры при более длительном ресурсе и высокой надежности работы. В связи с широким применением газотурбинных установок (ГТУ) в наземных условиях для привода агрегатов различного назначения в качестве топлива преимущественно используется природный газ, что также требует существенного изменения в конструкции камер сгорания.

Совершенствование КС происходит по следующим направлениям:

1. Увеличение температуры газа на выходе.

2. Повышение давления.

3. Повышение полноты сгорания топлива в широком диапазоне режимов.

4. Уменьшение потерь полного давления.

5. Уменьшение размеров камеры, а следовательно, повышение ее теплонапряженности.

6. Улучшение характеристик запуска (особенно в высотных условиях).

7. Повышение равномерности температурного поля.

8. Уменьшение веса КС, эксплуатационных расходов и стоимости производства.

9. Снижение токсичности и дымления продуктов выхлопа.

10. Увеличение ресурса и повышение надежности камеры.

В последние годы наблюдается тенденция непрерывного роста температуры газа перед турбиной и степени повышения давления в компрессоре. Если в пятидесятых годах прошлого столетия степень повышения давления в компрессорах турбореактивного двигателя (ТРД) составляла 12, то в восьмидесятых годах она составляла уже около 20 для ТРД и 30 для ТРДД, в настоящее время создаются двигатели со значениями  и температурой за КС до 1700–1800 К За указанный период времени объем КС некоторых типов двигателей уменьшился в несколько раз, что привело к значительному росту теплонапряженности КС.

и температурой за КС до 1700–1800 К За указанный период времени объем КС некоторых типов двигателей уменьшился в несколько раз, что привело к значительному росту теплонапряженности КС.

В настоящее время получили развитие новые конструктивные варианты КС с переменной геометрией и двумя зонами горения. Эти камеры могут обеспечить низкий уровень вредных выбросов и высокую долговечность жаровой трубы.

Для изготовления корпусов и жаровых труб камер сгорания используются термостойкие сплавы на основе кобальта и никеля.

В связи с увеличением температуры перед турбиной до 1700 – 1800 К возникает вопрос о значительном повышении термостойкости материалов, применяемых в камере сгорания, чего можно достигнуть путем применения теплоизоляционных покрытий. Указанные покрытия, как правило, получают

с помощью плазменного напыления керамических порошков. Керамические покрытия наносят на промежуточные связывающие слои, увеличивающие прочность сцепления между керамикой и металлической подложкой. Материал подложки должен обладать высокой стойкостью к окислению и уменьшать термические напряжения.

В качестве керамических порошков в основном используются сплавы на основе диоксида циркония (Z2O2) и оксида магния (MgO). Используются также сплавы на основе диоксида циркония и оксида натрия (Na2O3).

В мировой практике исследуются градиентные материалы. Здесь со стороны высокотемпературной поверхности находится материал на основе керамики, а на низкотемпературной стороне – металл. Такой материал обладает высокой термостойкостью и механической прочностью, а также низким термическим напряжением. В настоящее время широко развивается метод защиты внутренней поверхности жаровой трубы жаростойкими керамическими пластинами, прикрепленными с помощью специальных креплений к внутренней стенке ЖТ.

2015-05-18

2015-05-18 2012

2012