В качестве огнеупорной основы формовочных смесей применяют кварцевый песок, пылевидный кварц, плавленый кварц, электрокорунд, циркон, дистен-силлиманит, шамот, магнезит, графит (см. гл. 3). Связующими материалами служат этилсиликат, жидкое стекло, гипс.

7.4.1. ПРИГОТОВЛЕНИЕ ОГНЕУПОРНОЙ СУСПЕНЗИИ И ГИПСОВОЙ МАССЫ

Огнеупорные суспензии (этилсиликатные и жидкостекольные), как правило, готовят в специальных установках.

Приготовление этилсиликатной суспензии. Для приготовления этилсиликатной суспензии рекомендуется использовать установки, у которых частота вращения крыльчатки составляет до 2500 мин"1. На практике суспензию иногда готовят вручную, если к качеству поверхности отливки не предъявляется высоких требований.

Этилсиликатную суспензию готовят двумя способами — раздельным и совмещенным.

При раздельном способе предварительно готовят гидролизо-ванный этилсиликат, затем в него вводят огнеупорную составляющую при постоянном перемешивании. Суспензию выдерживают в течение получаса до полного удаления из нее пузырьков замешанного воздуха.

При использовании совмещенного метода в этилсиликат сначала вводят, непрерывно перемешивая, растворитель (гидролизный спирт, ацетон или изопропиловый спирт). Затем всыпают часть (0,7—0,8 от общего количества) огнеупорного материала и перемешивают в течение 10—15 мин. Далее вливают воду, подкисленную соляной или азотной кислотой, продолжая перемешивать в течение 30—40 мин. Наконец, добавляют оставшуюся часть огнеупорного материала и специальные добавки (глицерин, борную кислоту и др.), перемешивают еще в течение 10—15 минут.

Приготовление жидкостекольной суспензии. Для приготовления жидкостекольной суспензии в жидкое стекло добавляют сначала огнеупорную глину (глинозем или шамот), а затем пылевидный кварц. Огнеупорные составляющие вводят при непрерывном перемешивании в течение часа. Для улучшения технологических свойств в суспензию иногда добавляют 4% веретенного масла. Готовую суспензию выдерживают в течение 5—8 мин до удаления пузырьков воздуха.

Приготовление гипсовой массы. Жидкую гипсовую массу для форм, в которые заливают алюминиевые и магниевые сплавы готовят обычно в смесителях пропеллерного типа. В воду предварительно вводят замедлитель схватывания (0,15—0.30% от массы сухой смеси).

Если форма предназначена для литья магниевых сплавов, добавляют также 1 % борной кислоты для предотвращения загорания магния при заливке. Кислота, кроме того, замедляет схватывание гипса.

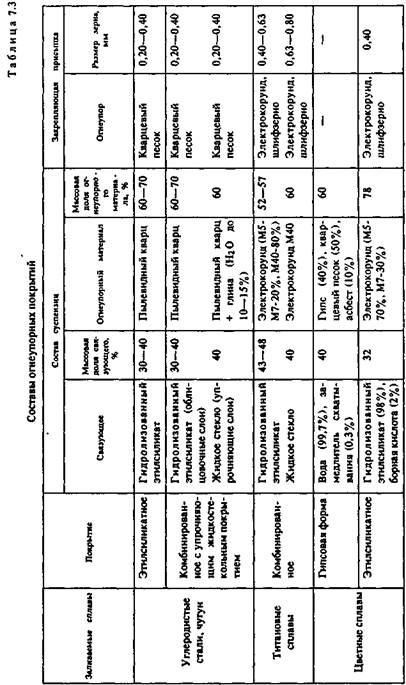

Составы некоторых огнеупорных покрытий приведены в табл. 7.3.

7.4.2. НАНЕСЕНИЕ ОГНЕУПОРНОГО ПОКРЫТИЯ НА МОДЕЛЬ

Перед нанесением огнеупорного покрытия модель обезжиривают 1,5%-ным водным раствором нейтрального мыла, соды или олеиновой кислоты и т. п.

Огнеупорное покрытие наносят на модель путем однократного погружения в суспензию, или двух-, или трехкратного с интервалами 10—25 с для сушки очередного слоя на воздухе. Модельный блок после последнего погружения в суспензию обсыпают зернистым огнеупорным материалом (см. табл. 7.3). Если предусмотрено вытапливание модели в горячей воде, жидкостекольное покрытие закрепляют 18%-ным водным раствором хлористого аммония, подкисленного 0,3% соляной кислоты. Для закрепления покрытия модель после нанесения очередного слоя погружают в бачок с закрепителем на 40—90 с.

При изготовлении комбинированных форм для получения отливок из цветных сплавов модель погружают в подготовленную быстротвер-деющую гипсовую массу и выдерживают в ней до затвердевания массы.

7.4.3. СУШКА ОГНЕУПОРНОГО ПОКРЫТИЯ

Для формирования керамической оболочки огнеупорное покрытие подвергают воздушной, воздушно-аммиачной и вакуумно-аммиачной сушке.

Как показывает практика, огнеупорное покрытие на основе этилси-ликата можно высушить на воздухе за 4—10 ч. Продолжительность сушки зависит от числа нанесенных слоев, от размеров и сложности модели. Продолжительность воздушно-аммиачной сушки составляет 1.0—3,5 ч, вакуумно-аммиачной сушки — 15—30 мин.

Для сушки моделей в аммиачных шкафах берут 1,5—2,0 л аммиачной воды плотностью 0,89—0,95 г/см3 на 1 м3 объема сушильного шкафа. Температура в шкафу составляет 18_25° С.

Комбинированные покрытия, включающие два или три упрочняющих жидкостекольных слоя, сушат на воздухе в течение 5—6 ч. Причем температура сушки составляет 22-28° С для этилсиликатного слоя и 22—31 °С для жидкостекольного.

Ускоренную сушку комбинированных форм, основанную на взаимном закреплении чередующихся этилсиликатного и жидкостекольного слоев, производят в потоке воздуха со скоростью 4—5 м/с при температуре 25— 28° С в течение 1,5—2 ч.

Гипсовые формы сушат на воздухе в течение 3—4 ч.

7.4.4. УДАЛЕНИЕ МОДЕЛЬНОГО СОСТАВА ИЗ КЕРАМИЧЕСКИХ ОБОЛОЧЕК

Модельный состав из керамических оболочек может удаляться несколькими способами, а именно: выплавлением (легкоплавкие модельные составы), растворением (составы на основе карбамида и пено-полистирола) или выжиганием (блочный полистирол и пенополистирол). Выплавление. Легкоплавкие модели выплавляют в горячей воде, в расплавленном модельном составе той же марки, горячим воздухом в камерных электрических печах, в паровой камере, в автоклаве.

Удаление моделей в горячей воде обычно производят в специальных емкостях при температуре 96—98° С. Возврат модельного состава при этом составляет 90—95%. Керамические оболочки после удаления моделей подсушивают на воздухе не менее 3 ч или в сушильном шкафу при ПО—150 °С в течение 1—2 ч.

Удаление моделей в расплавленном и перегретом (на 30—40 ° С) модельном составе той же марки обеспечивает некоторое упрочение оболочек, но при этом увеличивается расход модельного состава (возврат составляет менее 70%).

Выплавление модельного состава горячим воздухом производят в специальных установках при температуре 120—200 ° С в течение 10—20 мин. Возврат модельного состава при этом равен 80—90 %. При использовании камерных сушил удаление моделей продолжается 6—8 ч при температуре ПО—120° С.

Растворение. Модели из пенополистирола растворяют в толуоло-ацетоновом растворителе (1:1) от 15 мин до нескольких часов, в зависимости от плотности материала.

Выжигание. Модели из блочного полистирола выжигают обычно в печах, прокаливая при температуре 950—980° С.

Модели из гипсовых форм выплавляют обычно в паровой камере под давлением 0,025 МПа в течение 3—4 ч. Возврат модельной массы составляет 90%.

7.4.5. ПРОКАЛИВАНИЕ ФОРМ

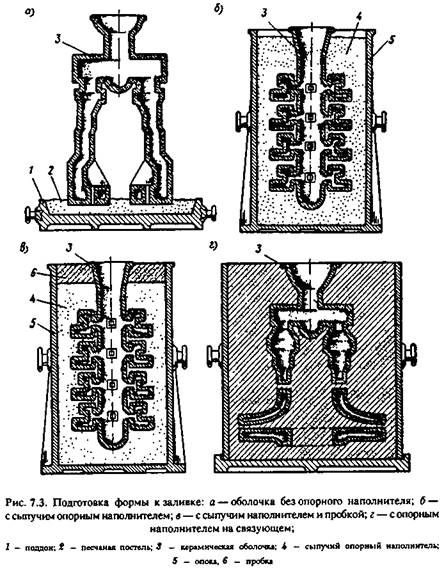

После удаления модельного состава керамическую оболочку готовят к заливке металла. Возможны несколько вариантов (рис. 7.3). Если оболочка достаточно прочна, ее прокаливают и ставят под заливку.

Если прочность оболочки недостаточно высока, чтобы исключить разрушение при заливке, ее заформовывают в опоки из жаростойкой стали и засыпают сухим наполнителем: кварцевым песком, отходами керамических покрытий, шамотом, магнезитом и др. Иногда используют жидкий наполнитель с цементом, иногда ограничиваются применением «пробки» на сухом наполнителе.

Чтобы удалить остатки модельного состава и завершить формирование керамики, опоки с помещенными в них оболочками прокаливают в электрических или газовых камерных печах. Желательно оболочки на основе кварца, электрокорунда, циркона, шамота прокаливать при температуре 1200—1300°С в течение 10—30 мин. Если температуру снизить до 9ОО ° С, продолжительность прокаливания увеличивается на несколько часов.

Гипсовые формы для литья алюминиевых сплавов рекомендуется прокаливать при температуре до 600"С в течение 3—12 ч, для литья медных сплавов — при температуре до 700 ° С в течение 5—20 ч, для литья магниевых сплавов — при температуре до 500 °С в течение 12—15 ч.

7.5. ПЛАВКА МЕТАЛЛА И ЗАЛИВКА ФОРМ

Для плавки металла могут быть использованы любые плавильные печи, которые обеспечивают требуемое качество сплава

При литье стали и чугуна по выплавляемым моделям широко применяются индукционные тигельные печи, позволяющие в широком диапазоне регулировать температуру заливаемого металла.

Для плавки алюминиевых сплавов чаще всего используют тигельные печи, печи сопротивления и индукционные печи промышленной частоты.

Стальные и чугунные отливки, как правило, изготавливают в формах, нагретых до 600 ° С. Температура форм для алюминиевого литья составляет 200—300 ° С.

Глава 8 ЮВЕЛИРНОЕ ЛИТЬЕ

Литье ювелирных изделий формально является одной из разновидностей литья по выплавляемым моделям. Вместе с тем ювелирное литье имеет целый ряд специфических особенностей и представляет одно из ведущих направлений художественного литья. Поэтому авторы учебника сочли возможным посвятить ему отдельную главу.

Высокое качество поверхности и точность воспроизведения ажурного рисунка обеспечивается использованием эластичных резиновых пресс-форм, тонкодисперсных формовочных материалов на гипсовом связующем, принудительным заполнением форм металлом.

В странах СНГ ведущим разработчиком и изготовителем специализированного оборудования для производства ювелирных изделий является конструкторское бюро СКТБ-6 АО «Русские самоцветы» (Санкт-Петербург).

8.1 МАСТЕР-МОДЕЛИ

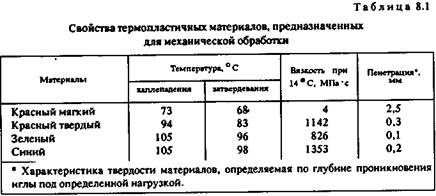

Первой стадией серийного изготовления ювелирного изделия является получение мастер-модели. Художник лепит или вырезает ее из термопластичных материалов (табл. 8.1).

В состав материалов, подвергаемых механической обработке, входят парафин, шеллачный воск, сополимер этилена с винилацетатом, церезин.

Материалы для лепки включают вощину, канифоль, парафин, окисленный полиэтиленовый воск.

Изготовленная художником восковая модель проходит весь цикл технологических операций, необходимых для получения мастер-модели (см. гл. 7). Мастер-модели ювелирных отливок обычно изготавлива-

ют из сплавов на основе меди (бронзы, латуни, нейзильбера). Иногда мастер-модель покрывают гальваническим способом коррозионно-стойким сплавом «олово-никель».

2015-05-18

2015-05-18 921

921