Лучевая обработка резанием основана на снятии части обрабатываемого материала воздействием фокусированных лучей, имеющих высокую плотность энергии и характеризуется образованием стружки. В этом случае удаление материала осуществляется преобразованием лучевой энергии непосредственно в зоне резания в тепловую. К видам лучевой обработки относится резание электронным, ионным, световым и плазменным лучами. При этих видах обработки луч установки является идеально отточенным, безинерционным и безизносным «инструментом» [1-3].

Электронно-лучевая обработка – это обработка фокусированным пучком электронов, испаряющим металл в точке соприкосновений луча с металлом. Электровакуумное устройство, в котором происходит получение, ускорение и фокусировка электронного пучка, называется электронно-оптическим прожектором или электронной пушкой.

Ионно-лучевая обработка – это обработка путем катодного распыления при газовом разряде. Электроны, эммитируемые катодом, ионизируют молекулы газа. Ионы ускоряются сильным электрическим полем и фокусируются в узком конусе, вершина которого совпадает с поверхностью обрабатываемой поверхности детали. Этот вид обработки применяется для прошивки отверстий диаметром от 5 мкм и более в тонком листовом материале. Направленный поток ионов аргона применяется для сверления отверстий в алмазах.

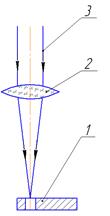

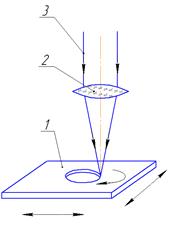

Светолучевая обработка – это обработка узким направленным пучком света, характеризующимся чрезвычайно высокой плотностью тепловой энергии. Для его получения используются мощные лампы и прежде всего лазер. Этот вид обработки называют лазерной обработкой. В зависимости от интенсивности и режимов, задаваемых обрабатывающей системой, можно осуществлять прошивку отверстий, резку материала, получать пазы, щели, упрочнять и легировать материалы (рис. 1.1).

|

|

| а) | б) |

Рис. 1.1 – Схемы лазерной обработки: а – прошивка отверстия,

б – вырезание материала

Лазерная прошивка отверстий позволяет получать отверстия диаметром не более 350 — 500 мкм, а для производственных целей получения отверстий больших диаметров, актуальной становится разработка методов интенсификации лазерной обработки. Для этого используется комбинированный вид лазерной обработки подведением дополнительной энергии в зону воздействия луча лазера, т. е. предварительный нагрев заготовки перед дальнейшей обработкой лучом лазера. Исследования показали, что при нагреве заготовки до 300—600 °С диаметр отверстий увеличивался до 80 - 90 % номинала. Для дополнительного нагрева можно использовать электрический разряд. Для этого импульс лазерного излучения вводится в систему с двумя электродами, одним из которых является обрабатываемая заготовка. Лазерная прошивка отверстий в полиимпульсном режиме с калибровкой струей аргона позволяющей снизить, например, трудоемкость получения восьми отверстий в детали с 2,53 мин (при сверлении) до 0,7 мин.

Механизм разрушения при воздействии на обрабатываемый материал лазерного импульса характеризуется интенсивными тепловыми процессами в зоне импульсного воздействия энергии, подводимой извне. Разрушение материала при этом виде обработки определяется процессом «световой эрозии». При этом обрабатываемость материала характеризуется его теплофизическими свойствами и, прежде всего, теплотой плавления, кипения, испарения и сублимации.

Обрабатываемость материалов лазерным лучом  зависит также и от условий хрупкого разрушения (критерий Альбинского):

зависит также и от условий хрупкого разрушения (критерий Альбинского):

, (1.1)

, (1.1)

где  – температура;

– температура;  – коэффициент теплопроводности;

– коэффициент теплопроводности;  — модуль упругости;

— модуль упругости;  — коэффициент линейного расширения;

— коэффициент линейного расширения;  – коэффициент Пуассона.

– коэффициент Пуассона.

Большое значение на обрабатываемость заготовок лазерным лучом имеет коэффициент отражения поверхности, определяющий долю поглощенной световой энергии. Величина этого коэффициента определяется законом Бургера:

, (1.2)

, (1.2)

где  –– интенсивность света по глубине резания металла;

–– интенсивность света по глубине резания металла;  –– интенсивность падающего светового потока;

–– интенсивность падающего светового потока;  — коэффициент поглощения света в металле.

— коэффициент поглощения света в металле.

Энергия, необходимая для испарения 1 мм3 обрабатываемого материала Q, складывается из следующих составляющих: Q1 –– теплоты, необходимой для нагревания металла до температур плавления и кипения; Q2 — теплоты плавления; Q3— теплоты испарения. За время протекания этих процессов происходит отвод тепла вследствие теплопроводности обрабатываемого материала и окружающей среды Q4и радиации Q5Этими составляющими определяется тепловой баланс данного вида обработки:

Энергия, необходимая для испарения 1 мм3 обрабатываемого материала Q, складывается из следующих составляющих: Q1 –– теплоты, необходимой для нагревания металла до температур плавления и кипения; Q2 — теплоты плавления; Q3— теплоты испарения. За время протекания этих процессов происходит отвод тепла вследствие теплопроводности обрабатываемого материала и окружающей среды Q4и радиации Q5Этими составляющими определяется тепловой баланс данного вида обработки:

Q=Q1+Q2+Q3+Q4+Q5, (1.3)

Плотность мощности излучения лазера определяет температурный режим нагрева обрабатываемого материала. При низкой плотности мощности происходит только его нагрев, с увеличением этих значений металл плавится, а при высокой плотности мощности излучения материал разрушается уже вследствие испарения. Механизм разрушения при лазерной обработке зависит от длительности воздействия светового луча на обрабатываемый материал. Регулируя этот процесс, можно получить различные процессы обработки.

2015-05-20

2015-05-20 768

768