4.1 Методика исследования имплантированных поверхностей

Исследование проводилось на цилиндрических образцах, изготовленных из прокатанных прутков промышленной стали Х12ВМ (диаметр 10мм, высота 6мм) и стали Х12М (диаметр 20мм, высота 6 мм). Стали Х12ВМ и Х12М относятся к инструментальным полутеплостойким сталям высокой износостойкости. Химический состав исследуемых сталей приведен в таблице 4.1.

Таблица 4.1

Химический состав исследуемых сталей

| Марка стали | Концентрация элементов, масс. % | ||||||||

| Fe | C | Cr | Mo | W | V | Ni | Mn | Si | |

| Х12ВМ | Основа | 2,05 | 11,90 | 0,75 | 0,68 | 0,25 | 0,28 | 0,26 | 0,15 |

| Х12М | Основа | 1,60 | 11,50 | 0,58 | - | 0,20 | 0,22 | 0,30 | 0,18 |

Предварительная обработка сталей Х12ВМ и Х12М включала в себя закалку от температуры 1300 К (масло) и отпуск при температуре 700-800 К (1,5 ч). Кроме этого сталь Х12М исследовалась в состоянии поставки (отжиг).

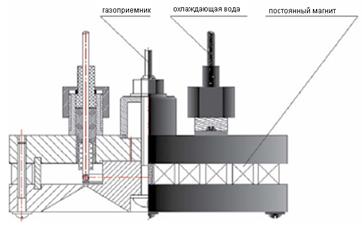

Ионно-лучевая обработка образцов осуществлялась на ускорителе ионов, оснащенном ионным источником с замкнутым дрейфом электронов (рис. 4.1).

Рис.4.1. –– Конструкция ионного источника

В качестве легирующего элемента использовался азот. Пучок содержал около 70% ионов молекулярного азота и 30% ионов атомарного азота. Имплантация образцов стали Х12ВМ проводилась в течение 120 минут при энергии ионов 3 кэВ и плотности ионного тока 2 мА/см2, что обеспечивало флюенс легирования ~3,0·1019. Сталь Х12М обрабатывалась в течение 160 минут при энергии ионов 3 кэВ и плотности ионного тока  1,0 мА/см2. Температура образцов в процессе ионно-лучевой обработки контролировалась с помощью термопары, прикрепленной с обратной стороны от рабочей поверхности образца, и варьировалась в диапазоне 620-770 К.

1,0 мА/см2. Температура образцов в процессе ионно-лучевой обработки контролировалась с помощью термопары, прикрепленной с обратной стороны от рабочей поверхности образца, и варьировалась в диапазоне 620-770 К.

Рентгеноструктурные исследования поверхностных слоев проводились на дифрактометре ДРОН-2,0 в монохроматизированном СuКα и СоКα излучениях с фокусировкой по схеме Брэгга-Брентано. Ускоряющее напряжение на трубке составляло 34 кВ, а анодный ток-10 мА. Запись дифрактограмм осуществлялась в режиме сканирования с фиксированным временем счета равным 40 с на точку и шагом сканирования 0,1°. Рентгенофазовый анализ осуществлялся на основании данных картотеки PDF (ASTM).

Измерение твердости образцов проводилось по методу Виккерса на твердомере ТП при нагрузке 300 Н. Микротвердость модифицированных слоев измерялась при нагрузках 0,19 и 0,98 Н. Время действия нагрузки на индентор при измерении микротвердости составляло 10с, а значения твердости определялись как средние по результатам 10 измерений.

Триботехнические испытания проводились на лабораторном трибометре АТВП, оснащенном специально разработанным устройством для измерения коэффициента трения. Сравнительные испытания антифрикционных свойств образцов сталей Х12М и Х12ВМ в исходном состоянии и после ионно-лучевой обработки осуществлялись в режиме сухого трения. Давление испытаний составляло 2 МПа. Испытания проводились с использованием контртела, изготовленного из закаленной стали У8 (НV30=8000 МПа) с размерами 2x40x90 мм. Рабочая поверхность стального контртела подвергалась шлифованию с последующим полированием на тонкой абразивной бумаге с зернистостью М40. Перед испытаниями рабочие поверхности контактирующих тел обезжиривались спиртом и ацетоном и высушивались. Измерение величины износа цилиндрических образцов осуществлялось по потере веса при испытаниях. Испытания проводились до достижения 10000-15000 циклов с периодическими взвешиваниями. Путь трения составлял 900 м. Значения накопленного весового износа пересчитывались в линейный износ по формуле:

, (4.1)

, (4.1)

где  –– линейный износ, мкм;

–– линейный износ, мкм;  –– весовой износ, г;

–– весовой износ, г;  –– площадь поверхности трения, см2;

–– площадь поверхности трения, см2;  – плотность материала образца, г/см3. Интенсивность линейного изнашивания

– плотность материала образца, г/см3. Интенсивность линейного изнашивания  определялась отношением величины линейного износа к длине пути, на котором произошло изнашивание.

определялась отношением величины линейного износа к длине пути, на котором произошло изнашивание.

2015-05-20

2015-05-20 643

643