Экспериментальные исследования и испытания режущих инструментов с износостойким покрытием (РИИП) проводились на универсальном токарно-винторезном станке модели 16К20, токарном станке с ЧПУ модели СТП22ОАП, фрезерном станке с ЧПУ модели 6Р13ФЗ. Обрабатывались заготовки в виде прутков диаметром 10—45 мм и заготовки корпусных деталей из легированных сталей марок 12X18HI0T, 36НХТЮ, 07Х16Н6, ХН67МТЮ, титанового ОТ4, алюминиевого Д16Т и магнитно-мягкого 29НК сплавов. Режимы резания устанавливались по рекомендациям предприятия и литературным данным [16] в следующих пределах: при обработке легированных сталей и магнитно-мягких сплавов резцом и сверлом скорость резания изменялась от 1,5 до 200 м/мин, подача - от 0,5 до 0,1 мм/об, глубина резания - от 0,1 до 0,7 мм; при обработке титанового сплава скорость резания изменялась от 35 до 105 м/мин, подача — от 0,1 до 0,3 мм/об, глубина резания — от 0,5 до 1,0 мм; при обработке алюминиевого сплава частота вращения шпинделя станка изменялась от 800 до 2000 об/мин, величина подачи - 300 мм/мин и глубина резания — 6 мм. Обработка заготовок проводилась по «корке» и без «корки», с применением СОЖ и без нее. При испытаниях использовались методы ступенчатого изменения диаметра заготовки и скорости резания [17].

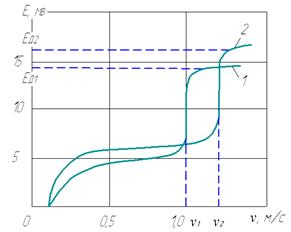

Износ по передней и задней поверхностям инструмента измерялся на инструментальном микроскопе БМИ-1, шероховатость обработанной поверхности детали - на профилографе-профилометре модели 252. В отдельных случаях проводились измерения с помощью динамометрической установки УДМ-600 силы резания и с помощью естественной термопары фиксировалась температура резания. Период стойкости покрытия на режущем инструменте определялся по способу [18], согласно которому вначале производили обработку деталей РИИП и без них, изменяя скорость резания. При этом фиксировали ЭДС в зоне резания, которая включает такие составляющие как термо-ЭДС Е, возникающую за счет разности потенциалов контактирующих тел, так и деформационную ЭДС ЕД, возникающую за счет изменения трения и деформаций контактирующих тел (рис. 4.2, а). Интерес представляет деформационная составляющая ЭДС, достоверно и точно характеризующая период истирания поверхностей контактирующих тел, так как с изменением толщины покрытия изменяется характер и величина трения и деформаций. Поэтому при фиксации ЭДС определяли скорость резания, при которой в парах деталь - РИИП и деталь - РИ возникала деформационная составляющая ЭДС ЕД1 и ЕД2 (на рис. 4.2, а проявляется в виде скачкообразного изменения ЭДС за счет деформационной составляющей). Так как материалы контактирующих пар различны, то и скорости, при которых возникает деформационная ЭДС, также различны. Из двух значений скоростей v1 и v2 выбирали наибольшее, так как оно обеспечивало возникновение ЕД как в паре деталь - РИИП, так и в паре деталь – РИ.

|

|

| а) | б) |

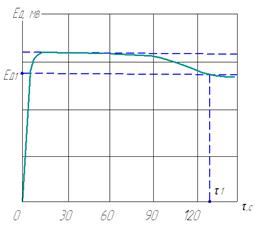

Рис. 4.2 –– Зависимость термоЭДС от скорости резания (а) и деформационной ЭДС от времени (б) при обработке: 1-РИ; 2- РИИП

Затем обрабатывали детали РИИП. При этом фиксировали период работы покрытия до его полного износа, т.е. фактически до времени начала работы инструментом без покрытия τ1 (рис. 4.2, б). Время от 0 до τ1 определяет период стойкости покрытия.

2015-05-20

2015-05-20 714

714