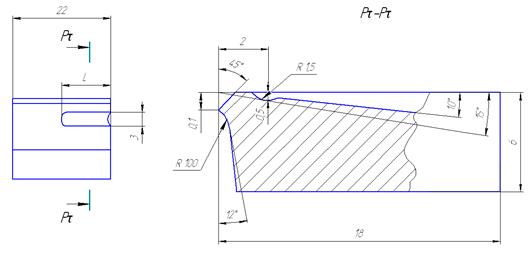

С учетом изучения процесса резания режущим инструментом с покрытием предложена [20] оптимальная форма режущего лезвия (рис. 6.1) с формированием рельефа как передней, так и задней поверхностей. Выработаны рекомендации по геометрическим параметрам лезвия и режимам резания:

при обработке сталей – γГ = 15…20º; αГ = 12…15º; γФ = 0…45 º; φГ = 30…60 º; f = 0,1…0,2 мм; ν = 1,5…2,5 м/с; s = 0,3…1 мм/об; t = 0,5…5 мм;

при обработке титановых сплавов – γГ = 5…10º; αГ = 10…12º; γФ = 45…90º; φГ = 30…60º; f = 0,5…1,5 мм; ν = 0,5…1,5 м/с; s = 0,1…0,6 мм/об; t = 0,5…3 мм

Рис. 6.1 – Оптимальная форма режущей пластины

Такого рода рекомендации предлагаются в настоящее время многими ведущими инструментальными фирмами. Например, в работе [21] за счет изменения переднего угла γ предлагается уменьшать длину контакта с передней поверхностью лезвия.

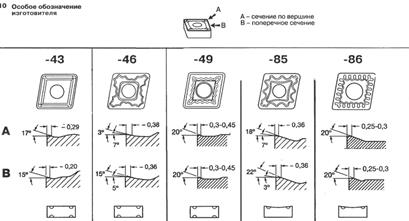

В работе [22] предложена форма режущего лезвия с его самозатачиванием в процессе резания. Однако в предложенных оптимальных формах лезвий не учитывается нанесение покрытий, которое снижает в том числе трение на передней и задней поверхностям лезвия. А это значит, что должна быть несколько изменена геометрия лезвия. Это изменение геометрии под покрытие учитывается в формах передней и задней поверхностей режущих пластин, выпускаемых фирмами «Sandvik Coromant», «Mitsubishy», «ISCAR» и др. Пример таких форм пластин, выпускаемых фирмой «Sandvik – МКТС» представлен в таблице 6.1.

Таблица 6.1

Форма сменных режущих пластин «Sandvik – МКТС»

Результаты исследований основаны на зависимости режущей способности лезвия от количества слоев в многослойном покрытии (таблица 6.2) показывают следующее [23]: скорость резания в этой серии экспериментов изменялась от 40 до 100 м/мин, подача - от 0,1 до 0,3 мм/об, глубина резания была 0,5 мм.

Таблица 6.2

| Многослойное покрытие | 4 мкм TiN | |

| Многослойное покрытие | 4 мкм TiC | |

| Двухслойное покрытие | 1 мкм TiC + 3 мкм TiN | |

| Трехслойное покрытие | 1 мкм TiN + 1 мкм TiC +3 мкм TiN | |

| Пятислойное покрытие | 1 мкм TiN +1 мкм TiC +1 мкм TiN +1 мкм TiC + 1 мкм TiN |

Наибольшую режущую способность инструмента обеспечивают пятислойные покрытия, для трехслойных покрытый наилучшей, является структура с малой толщиной слоя TiC, paвной примерно 1 мкм. Анализ полученных с применением Оже-спектроскопии концентрационных профилей распределения N и С по толщине покрытия показывает, что на границах между слоями TiC и TiN имеется слой Ti (C, N), достигающий 0,5 - 1,0 мкм. Это означает, что при общей толщине покрытия 5 мкм увеличение количества слоев в покрытии более пяти нецелесообразно, т.к. в этом случае формируется многослойная структура покрытия Ti (C, N). Модельные испытания покрытий Ti (C, N) показывают, что снижение скорости изнашивания по сравнению с TiN было незначительным. Однако их адгезия к подложке, оцененная по величине усилия задирообразования приблизительно в 2,5 раза выше, чем у TiN. Поэтому основные преимущества покрытий Ti (C, N) перед TiN связываются с их высокой адгезией к подложке. Поскольку структурные характеристики покрытий аналогичны, а также т.к. вследствие одинаковой текстуры исключается влияние ориентационных эффектов, можно предполагать, что основной причиной высокой адгезии является высокая диффузионная подвижность С. Однако возможность обеспечения достаточной для режущего инструмента адгезионной прочности слоя TiN делает нецелесообразным использование семислойных покрытий (а фактически монослойного карбонитрида титана)

2015-05-20

2015-05-20 480

480