Наиболее успешным примером нанесения на изделий покрытий в промышленности является режущий инструмент. В настоящее время до 90% режущего инструмента, выпускаемого ведущими зарубежными инструментальными фирмами, имеют износостойкие покрытия. Используются как одно- так и многослойные покрытия.

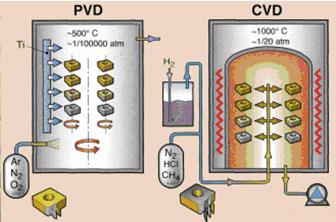

Покрытия наносятся двумя основными методами: химическим Chemical Vapor Deposition (CVD) и физическим Physical Vapor Deposition (РVD) (рисунок 5.7).

|  |

| а) б) | в) |

Рис. 5.7 – Методы нанесения покрытий PVD (а) и CVD (б) и структура покрытия (в),

полученная методом CVD

Покрытия CVD используются для пластин с повышенными требованиями к износостойкости, покрытие PVD – при повышенных требованиях к прочности режущей кромки. Процесс нанесения CVD покрытия протекает при температуре от 880° до 1000°С. Покрытие наносят в специальной печи с подачей ряда химически активных газов в строго определенной последовательности. Каждый слой наносится постепенно, атом за атомом. Столь высокая температура нанесения покрытия обеспечивает почти полное обезуглероживание. В современных покрытиях Sandvik Coromant [13] используют слои металлов CVD Ti CN, Al2O3 и TiN с рядом таких промежуточных слоев, предназначенных для увеличения адгезии и получения требуемых размеров и формы кристаллов (рисунок 5.8, а, б).

|  |

| а) | б) |

Рис. 5.8 – Внешний вид многослойного покрытия MT-CVD TiCN в сочетании со слоем Al2O3 (а)

и его структура (б)

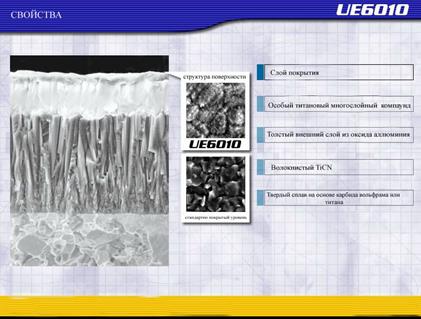

Фирмой «Mitsubishi» примененяются [14] новые сплавы UE 6010 с многослойным покрытием, получаемые по так называемой «технологии равномерного покрытия» (рисунок 5.9)

Рис. 5.9 – Структура многослойного покрытия фирмы «Mitsubishi»

Наносится специальная цементированная подложка с тонкой структурой поверхности. Внутренний слой подложки очень твердый, что предотвращает разрушение режущей кромки. Для внутреннего слоя покрытия используется комбинация кристаллического титана. Внешний слой состоит из оксида алюминия, который обеспечивает высокую пластичность.

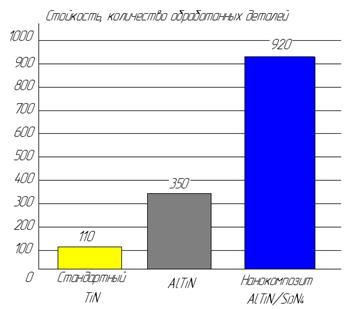

Новые технологии PVD покрытий и комплект оборудования предлагаются фирмой «PLATIT AG» (Швейцария) [15]. Установки фирмы позволяют наносить нанокомпозитные покрытия. Сравнительная износостойкость разных покрытий представлена на рис. 5.10.

Рис. 5.10 – Сравнительная износостойкость покрытий

(Обрабатываемый материал – Х40CrMoV5; инструмент – цельная твердосплавная концевая фреза r = 2 mm, Vc = 218 m/min, - f = 0,26; ae = 8 mm, СОЖ)

В зависимости от условий обработки доминирует один из механизмов изнашивания, что обусловливает выбор состава покрытия. Если преобладает абразивное изнашивание, то важна твердость покрытия, если преобладает адгезионное изнашивание, то важна низкая адгезия с обрабатываемым материалом, если изнашивание обусловлено химической нестабильностью, то важна диффузионная изоляция или низкая растворяемость покрытия.

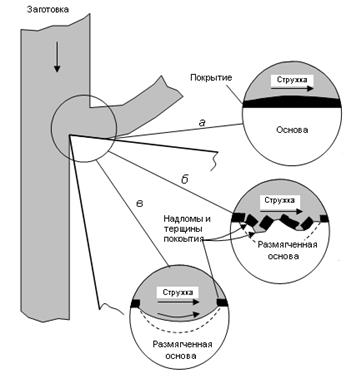

Типичная картина разрушения покрытия на режущем инструменте представлена на рис. 5.11

Рис. 5.11 –– Схематическая диаграмма процесса износа покрытия: а –– начальная стадия, б –– размягчение основы и трещинообразование, в –– стадия разрушения, наблюдаемая для покрытий из нитридов и карбидов быстрорежущего инструмента, полученная при сухом резании стали, при скорости по передней поверхности 100 м/мин.

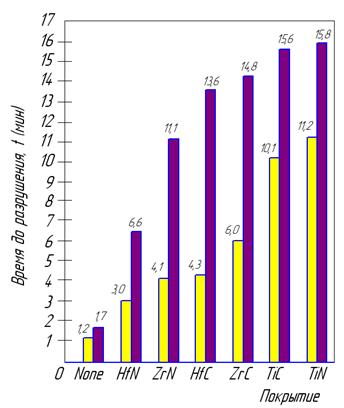

На рис. 5.12 показаны диаграммы прочности покрытия

Рис. 5.12 – Время до разрушения пластин из быстрорежущей стали с покрытием и без него:  – обработка закаленной стали с использованием смазочного материала;

– обработка закаленной стали с использованием смазочного материала;  – обработка отожженной стали без использования смазочного материала.

– обработка отожженной стали без использования смазочного материала.

Для эффективной работы наносимых покрытий важна геометрия рельефа поверхностей режущего лезвия. Как показали исследования [19], если учитываются условия эксплуатации инструмента, то эффективность покрытия резко повышается. Выявлено, что наиболее часто в производстве изделий используются сверла, концевые фрезы и резцы определенных типоразмеров. На режущие лезвия этих инструментов в заводских условиях с использованием ионно-вакуумной установки УНВ-70-2А были нанесены износостойкие покрытия. Для сравнения были взяты режущие инструменты без покрытия с твердосплавными пластинами Т15К6, ВК8, ТН20, со вставками сверхтвердого материала «БЕЛБОР», а также из быстрорежущей стали Р6М5 и РЗАМЗФ2.

В результате экспериментальных исследований и испытаний было установлено, что при точении легированных сталей наибольшую стойкость имеют резцы с пластинами ВК8 (в табл. 5.4 для примера представлен фрагмент полученных данных).

Таблица 5.4

Износ инструмента с пластинами

| № прохода инструмента | Величина фаски износа fИ на пластинах, мкм | |||

| ВК8* | БЕЛБОР* | Т15К6+ | Т15К6+TiN+ | |

| Примечание: * - l = 100 мм, + - lПР =50 мм; v = 96 м/мин; s = 0,1 мм/об; t = 0,5 мм. |

У пластин ВК8 наблюдалось характерное истирание по задней поверхности, в то время как износ вставок из «БЕЛБОРа» происходил в основном за счет выкрашивания режущей кромки. Упрочнение пластин Т15К6 нитридом титана не привело к повышению их стойкости по сравнению с неупрочненными, что, по-видимому, связано с химическим сродством обрабатываемого материала и материала покрытия и недостаточной адгезией покрытия. Для пластин ТН20, например, при обработке стали 36НХТЮ, не удалось подобрать скорость резания, при которой износ режущей кромки не носил бы катастрофического характера. Пластина Т15К6 обрабатывала эту сталь только при скорости резания <5м/мин, а «БЕЛБОР» обеспечивал необходимую стойкость на длине прохода инструмента <20 мм.

Сверление заготовок из стали ХН67ВМТЮ, упрочненными нитридом титана и неупрочненными сверлами диаметром 5 мм без применения СОЖ, не показало заметных отличий в их стойкости, что обусловлено теми же причинами как и в случае точения. Использование СОЖ приводит к некоторому увеличению стойкости упрочненных сверл.

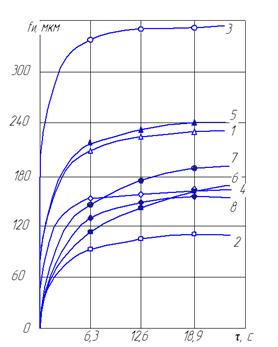

При точении заготовок из титанового сплава ОТ4 по «корке» и без «корки» установлено, что наименьший износ имеют пластины ТН20 с покрытием TiN (рис. 5.13).

Рис. 5.13 – Зависимость износа инструмента от времени обработки титанового сплава ОТ-4 по «корке»: 1 – ТН20; 2 – ТН+TiN; 3 – Вк8; 4 – ВК8+TiN; без «корки»: 5 – ТН20; 6 – ТН20+TiN; 7 – ВК8; 8 – ВК8+TiN; условия обработки: v =106об/мин, s =0,3 мм/об, l =1,0 мм.

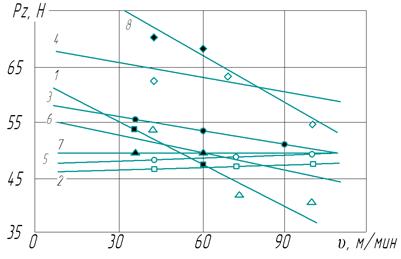

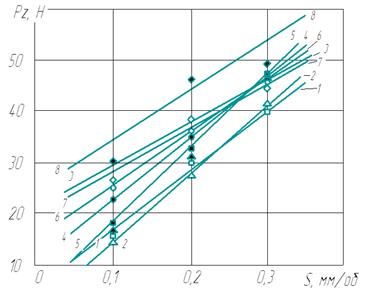

По-видимому, это связано с более прочным сцеплением (адгезией) покрытия с основой в силу их химического сродства. Покрытие на пластинах ВК8 обеспечивает повышение стойкости по сравнению с пластинами без покрытия при максимальных режимах обработки. Значения силы резания и характер ее изменения при различных скоростях резания (рис. 5.14, а) и подачах (рис. 5.14, б) примерно одинаковы для всех инструментальных материалов. Применение пластин ТН20с покрытием обеспечивало наименьшую шероховатость обработанной поверхности детали.

а)

б)

Рис. 5.14 –– Зависимость силы резания от скорости резания (а) к подачи (б) при обработке титанового сплава ОТ-4 по «корке»: 1 –– ТН20; 2 –– ТН20 + TiN; 3 –– ВК8; 4 –– ВК8 + TiN; без «корки»: 5 –– ТН20; 6 –– ТН20 + TiN; 7 –– ВК8; 8 –– ВК8 + TiN (условия обработки те же, что и на рис.5.14)

При точении магнитно-мягких сплавов наибольшую стойкость инструмента обеспечивает применение пластин ВК8 без покрытия и ТН20 с покрытием нитридом титана (табл. 5.5).

Таблица 5.5

Величина фаски износа инструмента fИ при обработке магнитно-мягкого сплава, мкм

| Материал инструмента | fИ1 | fИ2 | fИ3 |

| Вк8 | |||

| Т15К6 | |||

| То же +TiN | |||

| БЕЛБОР | |||

| ТН20+TiN | |||

| Примечание: lПР =50 мм; s = 0,05 мм/об; t = 0,05 мм; n1 = 800 об/мин; n2 = 1600 об/мин |

Износ упрочненных пластин в период приработки инструмента происходит в виде выкрашиваний, в то время как у неупрочненных пластин преобладает истирание по задней поверхности. Для инструмента, оснащенного «БЕЛБОРом», характерно интенсивное разрушение режущей кромки в период приработки. Зафиксировано незначительное (10-20%) увеличение температуры и силы резания при обработке упрочненными пластинами по сравнению с неупрочненными, что, по-видимому, связано с большим радиусом скругления режущей кромки упрочненных пластин (32—50 мкм) по сравнению с неупрочненными (7—10 мкм).

При фрезеровании заготовок из алюминиевого сплава Д16Т упрочненным нитридом титана и неупрочненными концевыми фрезами диаметром 16 мм при п - 800 об/мин и л = 45 об/мин признаков размерного износа не обнаружено, а при п = 200 об/мин и т = 90 мин зафиксирован износ в виде округления режущей кромки: у упрочненных фрез -60+65 мкм и у неупрочненных - 40+45 мкм. Износостойкое покрытие исключало образование нароста на режущей кромке и вибрации в зоне резания, что несколько повышало качество обработки. Силы резания примерно одинаковы для фрез с покрытием и без него (табл. 5.6).

Таблица 5.6

Сила резания при обработке алюминиевого сплава Д16Т

| № опыта | Режимы резания | Сила резания при обработке фрезой PZ, Н | |||

| t, мм | s, м/мин | n, об/мин | без покрытия | с покрытием | |

| Примечание: γ = 12 º; α = 18º; λ = 40 º; dФ = 16 мм. |

Учитывая, что износостойкое покрытие из нитрида титана, наносимое на инструмент в условиях предприятия, как правило, не обеспечивает повышения стойкости инструмента по сравнению с традиционно применяемыми на предприятиях инструментальными материалами, были проведены исследования покрытий из нитрида циркония и многослойных покрытий, наносимых на инструмент в условиях лаборатории Физико-технического института НАН Беларуси. Полученные результаты свидетельствуют (табл. 5.7), что износостойкость этих РИИП связана с числом слоев и взаимным расположением материалов в покрытии.

Таблица 5.7

Величины фаски износа инструмента при последовательных проходах в

процессе точения стали 12Х18 Н10Т

| Инструментальный материал | Номер прохода инструмента | ||

| Т15К6 | |||

| Т15К6 +TiN | |||

| Т15К6+TiC+TiN | |||

| Т15К6+ TiN+ TiC+TiN | |||

| T15K6+ZrN | |||

| Примечание: l =500 мм; n = 500 об/мин; t = 1 мм; s = 0,3 мм/об. |

Наилучшие результаты по снижению износа пластин, а также сил резания были достигнуты при использовании трех- и пяти-слойных покрытий, в которых внутренний и внешний по отношению к подложке слои покрытия были из нитрида титана. Микроанализ и растровая электронная микроскопия изношенных поверхностей инструмента показали, что покрытия эффективно препятствуют диффузии вольфрама, кобальта и железа на границе раздела инструментального и обрабатываемого материалов. При максимальной толщине карбидного слоя происходит хрупкое разрушение покрытия и увеличение фактической площади контакта передней поверхности инструмента со стружкой, что может приводить к некоторому увеличению коэффициента трения. Эти покрытия обеспечивали повышение стойкости инструмента в 2 – 5разно сравнению с инструментом без покрытия. В производственных условиях испытания пластин с многослойными покрытиями показали повышение стойкости инструмента в 2 – 3 раза.

2015-05-20

2015-05-20 5383

5383