Лекция 1. Особенности режимов работы центробежных агрегатов различного назначения. Насосные агрегаты магистральных трубопроводов нефтеперекачивающих станций (НПС), водоводов и т.д.

Цель: ознакомиться основными режимами центробежных механизмов.

Центробежные механизмы (ЦМ) являются типичными представителями большого и важного класса промышленных установок,предназначенных для транспортировки жидкостей (насосы) и газов (вентиляторы). По назначению, особенностям режимов работы и требованиям к показателям регулирования, насосные агрегаты центробежного действия можно подразделить на четыре основные группы:

- насосные агрегаты систем водотеплоснабжения и канализации, используемые в системе жилищно-коммунального хозяйства (ЖКХ) и на промышленных предприятиях;

- насосные агрегаты, используемые в электроэнергетике;

- насосы, исполняющие функции транспорта жидких продуктов в различных технологических схемах металлургии, химической и других отраслей промышленности;

-насосные агрегаты магистральных трубопроводов–нефтеперекачивающих станций (НПС), водоводов и т.д. Такие трубопроводы отличаются от трубопроводов других назначений своей протяженностью (не менее 50 км) и пропускной способностью (диаметр трубы не менее 150 мм и до 1200 мм). Для Казахстана наиболее показательной является сеть нефтепроводов, на примере которой и рассмотрим особенности работы насосных агрегатов НПС.

На головной перекачивающей станции, находящейся в начальном пункте нефтепровода станции, осуществляется прием нефти от поставщиков, чаще всего с промыслов, и закачка ее в трубопровод. При движении нефти по трубопроводу она теряет сообщаемую ей насосами энергию на преодоление трения о стенки трубопровода. Восполнение потерь энергии в трубопроводе при движении нефти осуществляется последующими насосными. В зависимости от принятой технологической схемы [40,41,43,45], на некоторых НПС может предусматриваться емкость для приема, хранения нефти(такие НПС называют станции с емкостью), на других НПС эти емкости отсутствуют, и они называются промежуточными НПС. На НПС с емкостью технологическими объектами являются: резервуарный парк, пункт учета нефти, подпорная насосная и магистральная насосная.

На магистральных нефтепроводах применяют следующие схемы перекачки:

- подстанционную (работа на "емкость"),когда головная или промежуточная насосная станция закачивает нефть в емкость последующей;

- через резервуар, устанавливаемый на каждой насосной станции; нефть в него заканчивается предыдущей насосной станцией, из него же и забирается на перекачку дальше;

- из насоса - в насос; перекачка нефти выполняется по всему трубопроводу транзитной;

- с подключенным резервуаром перекачка нефти при этом выполняется транзитная, резервуар выполняет роль буфера.

Первые две схемы достаточно просты в технологии перекачки нефти, в управлении режимами работы магистрального трубопровода.

При работе по этим схемам давление и пропускная способность каждого участка трубопровода зависят только от характеристики насосов, трубопровода и перекачиваемой жидкости. Каждый участок по гидравлическим параметрам не связан друг с другом. Неравномерность пропускной способности отдельных участков трубопровода компенсируется за счет нефти, накапливаемой в резервуарах. Схема через емкость является очень простой при эксплуатации. Однако имеет целый ряд недостатков. Во-первых, на каждой насосной станции приходится строить резервуарный парк и подпорную насосную. Во-вторых, при выходе из строя одной станции практически прекращается перекачка по всему трубопроводу, так как запасы нефти в резервуарах незначительны по сравнению с пропускной способностью трубопровода. В-третьих, на каждой насосной станции нефть попадает в резервуары и происходит их заполнение, а потом опорожнение при откачке нефти. В результате большого числа операций по приему и откачке нефти в резервуары значительное количество нефти теряется при больших «дыханиях» резервуаров.

Повсеместное распространение получила третья схема перекачки «из насоса в насос». По этой схеме весь трубопровод разбивается на несколько эксплуатационных участков длиной по 400-600 км.

Четвертая схема является промежуточной между первой (второй) и третьей. Она, так же как и третья,является транзитной, но не позволяет обеспечить режима подпора давления на входе последующей станции за счет насосов предыдущей.

При перекачке «из насоса в насос» в начале головного участка строится станция с емкостью, на которой имеется резервуарный парк, подпорная насосная и магистральная насосная. Через определенные расстояния на трубопроводе строятся промежуточные насосные (от трех до шести). Нефть на головной станции с емкостью попадает в трубопровод из резервуаров с помощью подпорной и магистральной насосных. Эта нефть под давлением непосредственно из трубопровода подается на прием насосных агрегатов следующей промежуточной насосной.

Расстояние от станции с емкостью до ближайшей промежуточной насосной определяется с таким расчетом, чтобы давление нефти, поступающей на промежуточную насосную, было выше кавитационного запаса магистральных насосных агрегатов. К этому давлению добавляется напор, создаваемый данной промежуточной насосной, и нефть по трубопроводу движется к следующей промежуточной насосной, где также поступает прямо на прием насосных агрегатов. Здесь снова поднимается давление нефти в трубопроводе и т. д. В конце участка нефть направляется в емкость. При работе по этой схеме все насосные участки оказываются связанными между собой единым потоком жидкости. При этом запасы энергии, сохранившиеся на участке между двумя промежуточными станциями,передаются на следующий участок и должны учитываться при рассмотрении характеристик насосной станции и трубопровода на этом участке. Поэтому условия работы каждой станции оказывают влияние на работу других станций, и все станции объединяются общим режимом работы.

Если, при работе нефтепровода по схеме «из насоса в насос» одна из промежуточных станций выйдет из строя, то это не приведет к остановке всего нефтепровода. В этом случае участок нефтепровода для станции, расположенной перед остановившейся, увеличится вдвое, и будет равен расстоянию до следующей работающей станции. Ясно, что в этом случае сопротивление нового участка станет больше и для сокращения потерь придется работать с меньшей подачей. Конечно, изменение подачи должно произойти на всех работающих станциях нефтепровода от емкости до емкости. Такой режим работы называется работой через станцию. Бывают особенно в первые периоды эксплуатации нефтепровода, режимы работы через две станции или еще большее число станций.

Эта схема наиболее прогрессивна, но она и более сложная в управлении технологическим процессом перекачки: требует синхронности подачи нефти по всей трассе трубопровода, обеспечение необходимых взаимозависимых напоров на всех насосных станциях. К примеру, к последней -четвертой схеме относится и нефтепровод Атырау - Саратов. Атырау - головная нефтеперекачивающая станция. Ближайщая промежуточная станция Индер расположена от НПС Атырау на расстоянии 167 км (см.рисунок 1.1). Разность уровней расположения станций h = 26,1 м. Диаметр трубы - 1020 мм.

1 -резервуары; 2 - подпорный насос; 3 - головная станция Атырау; 4- промежуточная станция Индер.

Рисунок1.1 - Схема участка нефтепровода Атырау – Индер

Головная нефтеперекачивающая станция Атырау производит перекачку нефти из резервуаров через подпорный насос. На станции расположены четыре насоса по схеме последовательного соединения, один из них - резервный.Остальные могут работать по одному или совместно - последовательно. Тип насосов НМ - 2500-230 и НМ-3600-230, производительностью Q = 2500 м3/час и Q = 3600 м3/час. Двигатели синхронные соответственно СТД-2000-2 и СТД-2500 - 2 мощностью Р = 2000 кВт и Р = 2500 кВт с частотой вращения n = 3000 об/мин.

В магистральной насосной устанавливается несколько однотипных насосных агрегатов, объединяемых для последовательной работы. Число насосных агрегатов в насосной, как правило, превышает число агрегатов,требующихся для обеспечения режима, и некоторые из них являются резервными.Они включаются в работу при неисправности или выводе в ремонт одного из рабочих агрегатов. Обычно на магистральной насосной предусматривается по 4агрегата из условия: 3 рабочих и 1 резервный.

Необходимый для предотвращения кавитации магистральных насосов запас энергии создается на НПС с емкостью подпорными насосами. В отличие от магистральных насосов, подпорные насосы создают небольшой дифференциальный напор, они более тихоходные и имеют небольшой кавитационный запас. Для обеспечения необходимого кавитационного запаса, подпорные насосы необходимо устанавливать ниже минимального уровня нефти в резервуарах.

Лекция 2. Энергетические соотношения в силовом канале электропривода центробежных механизмов. Функциональная схема автоматизированного электропривода центробежного механизма. Диаграмма мощностей насосного агрегата. Соотношения гидравлической, механической и электрической мощностей в агрегате

Цель: определение взаимозависимостей параметров электропривода, насоса и трубопровода, на который работает ЦН.

На рисунке 1.2 представлена полная функциональная схема автоматизированного электропривода производственного механизма [70]. Система управления СУ привода, включающая в себя силовую (ССУ) и информационную (ИСУ) составляющие, получает питание от сети с параметрами Uc,Ic,fc и преобразует их для питания двигателя ЭД в соответствии с режимом работы последнего. Передаточный механизм ПМ служит для преобразования механических параметров на валу ЭД – момента МВ и частоты вращения ωВ и передачи их исполнительному механизму ИМ. В замкнутых системах АЭП сигнал управления формируется при сравнении сигналов задающего устройства (ЗУ) и датчиков обратных связей (ДОС). В конкретных агрегатах могут отсутствовать отдельные элементы схемы.

Центробежные механизмы имеют ряд особенностей. Во - первых, ЦМ, как исполнительный механизм, преобразует механическую мощность, характеризуемую моментом на валу МВ и частотой вращения ωВ,в гидравлическую, которая определяется напором HЦМ и подачей QЦМ. Во -вторых, в подавляющем большинстве случаев,рабочее колесо ЦМ сопрягается непосредственно с валом двигателя, без передаточных устройств.

Рисунок 1.2 – Общая функциональная схема автоматизированного электропривода производственного механизма

Это позволяет получить максимальные эксплуатационные показатели. Для изменения напора и подачи на выходе агрегата вместо регулируемого электропривода (или одновременно с ним) используется разного рода гидравлическая и пневматическая запорная аппаратура. Электродвигатель, поскольку нас интересует только возможность регулирования МВ и ωВ, представим одним блоком ЭД. С учетом изложенного, Функциональная схема автоматизированного электропривода центробежного механизма

Рассматриваемая система содержит переменные различного характера – электрические, механические,гидравлические, поэтому для решения задачи воспользуемся диаграммой мощностей,изображенной на рисунке 1.4.

Рисунок 1.3 – Функциональная схема автоматизированного электропривода центробежного механизма

Последовательно рассмотрим составляющие баланса мощностей системы. Электрическая мощность,потребляемая двигателем в режиме, соответствующем полностью открытой задвижке и который назовем базовым режимом работы,

, (1.1)

, (1.1)

где Нd, Qd, hd - значения напора, подачи и коэффициента полезного действия агрегата, равного произведению коэффициентов полезного действия насоса,преобразователя и двигателя. РТР - полезная гидравлическая мощность на входе трубопровода;

Рцн - гидравлическая мощность на выходе ЦН;

Рдв - механическая мощность на валу двигателя насоса;

Pnp - электрическая мощность, потребляемая двигателем насоса;

Рэ - электрическая мощность, потребляемая из сети электроприводом насоса;

DРгр, DРцн, DРдв, DPnp – потери мощности соответственно в гидравлическом регуляторе, насосе, двигателе и преобразователе.

Рисунок 1.4 - Диаграмма мощностей насосного агрегата

Гидравлическая мощность на входе трубопровода (после регулятора) равна

РТР=НТРQТР , (1.2)

где НТР –давление на входе трубопровода при производительности QТР. НТР определяется гидравлической характеристикой трубопровода

НТР = Нс + Z×Qa, (1.3)

где Нс – статический напор, обусловленный разностью уровней начала и конца трубопровода;

Z – параметр,характеризующий гидравлическое сопротивление трубопровода;

степень a обычно принимают в пределах (1,5….2,5), предварительно примем a = 2.

Гидравлическая мощность на выходе центробежного насоса (до регулятора) равна

РЦН=НЦНQЦН ,

где НЦН – давление на входе трубопровода при производительности Q.

Напорные характеристики ЦН приводятся заводом-изготовителем в паспортах, прейскурантах и каталогах. Для аналитических расчетов характеристику можно представить в виде

НЦН = Н0– kН×Q2, (1.4)

где Н0 - напор насоса при закрытой задвижке (Q= 0);

kH - коэффициент, определяемый по паспортной характеристике насоса.

В случае, когда насос работает непосредственно на трубопровод («на открытую задвижку») в стационарном режиме

РЦН = РТР

и гидравлические параметры системы определяются точкой пересечения напорных характеристик ЦН и трубопровода.

В общем случае для обеспечения заданных напора и подачи на выходе ЦН устанавливается гидравлический регулятор, на котором теряется мощность DРгр. При данном Q

DРгр = DHгр× Q,

где DHгр -изменение напора на регуляторе.

Анализ потерь на гидрорегуляторе будет проведен ниже.

Для общности суждений и оценок последующие соотношения будут приведены в относительных единицах (о.е.). За базовые значения напора, подачи и частоты вращения рабочего колеса примем их номинальные значения для ЦН. Напор насоса при полностью закрытой задвижке для любой частоты вращения рабочего колеса равен

Н0* = Н0* ω*2,

и уравнения (1.3) и (1.4) в относительных единицах примут вид:

(1.5)

(1.5)

(1.6)

(1.6)

где ω* - угловая скорость вращения рабочего колеса насоса,о.е.;

Z* - гидравлическое сопротивление трубопровода.

Коэффициент Cн определяется из условия Н* = 1 при Q* = 1:

.

.

Совместное решение уравнений (1.5) и (1.6) дает:

; (1.7)

; (1.7)

. (1.8)

. (1.8)

Гидравлическая мощность на входе трубопровода

. (1.9)

. (1.9)

В частном случае, при НС = 0, Z = 1, из уравнений (1.7), (1.8), (1.9)получаем известные формулы гидравлического подобия

Q* = ω*; Н* = ω*2; Р* = ω*3. (1.10)

Лекция 3. Потери мощности в центробежных механизмах.Коэффициент полезного действия центробежного насоса

Цель: научиться выбирать мощность двигателя для различных видов нагрузки, потерями мощности в центробежных механизмах.

Потери мощности вЦНобусловлены различного рода утечками жидкости, преодолением гидравлических сопротивлений при прохождении жидкости через насос, трением в подшипниках, уплотнениях,трением диска колеса ЦН о жидкость и т.д., являются функцией производительности насоса и оцениваются зависимостью ηцн = f(Q).

Изменение КПД насоса при регулировании подачи определяется по паспортной характеристике, представляемой заводом –изготовителем. В аналитических расчетах для описания этой кривой используют различные варианты аппроксимации. Так, в [41] предлагается представление зависимости h(Q) в виде

, (1.11)

, (1.11)

где ŋн – номинальное значение КПД данного насоса.

Авторами [50] использовалось представление КПД как гармонической функции

, (1.12)

, (1.12)

где kα – коэффициент аппроксимации.

В [49] характеристику h(Q) представляют в виде

,

,

где k и k1 –коэффициенты, значения которых для различных типов ЦН приведены в [49].

Современные вычислительные средства позволяют просто и с высокой точностью аппроксимировать кривую КПД. Ниже приведен вариант расчета коэффициентов аппроксимации паспортной или экспериментальной характеристик h(Q) для подпорного насоса 12НДС Н с использованием стандартной подпрограммы(приложение Б).

В этом случае кривую h(Q) представляем полиномом второй степени

. (1.13)

. (1.13)

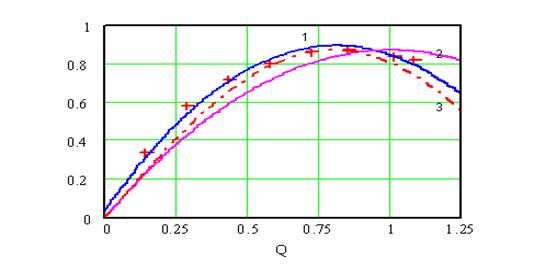

Коэффициент корреляции расчетных кривых (рисунок 1.5)и значений

КПД из заводской характеристики (отмечены крестиками) составил 0.979 при использовании выражения (1.13), 0.990 - выражения (1.14). Расчеты показывают высокую точность последнего варианта (коэффициент корреляции 0.996), который без каких-либо затруднений может быть использован в дальнейших аналитических выводах и расчетах.

1 - по подпрограмме (1); 2 - по формуле (1.13); 3 –по формуле (1.14).

1 - по подпрограмме (1); 2 - по формуле (1.13); 3 –по формуле (1.14).

Рисунок 1.5 - Аппроксимация КПД ЦН

Мощность Рэ, потребляемая электроприводом насоса, может быть определена из (1.1) и (1.9), как

, (1.14)

, (1.14)

где η(Q) – общий КПД, учитывающий потери в преобразователе, двигателе, насосе агрегата.

Величина Рэ определяется, кроме характера нагрузки, режимом его работы, схемой и алгоритмами управления. При регулировании давления (расхода)гидрорегулятором электропривод, независимо от величины этих параметров,обеспечивает максимальный напор насоса и потребление электроэнергии у него изменяется несущественно, за счет гидравлических потерь на задвижке и самом насосном агрегате. При применении регулируемого электропривода, в соответствии с заданными параметрами снижается скорость вращения и потребление электрической энергии. Дополнительную экономию в этом случае даст и разработка оптимальных по энергосбережению алгоритмов и законов управления приводом. Для расчета энергетических показателей насосного агрегата в целом необходимо определить потери электрической мощности в двигателе и используемом для регулирования преобразователе, составляющие мощности на входе системы. Важное значение имеет уровень потребления реактивной мощности, определяющий загруженность питающих сетей и потери в них. При использовании для регулирования двигателя насоса вентильных преобразователей учитывается и влияние несинусоидальности напряжений и токов на энергетические и эксплуатационные характеристики привода и на питающую сеть. Соотношения, полученные в данном разделе, являются основой для выбора и расчета системы автоматизированного электропривода ЦН.

Лекция 4. Способы регулирования режимов работы насосных агрегатов. Регулирование методом перепуска части подачи насоса на его вход; регулирование методом последовательного (параллельного) включения насосов; регулирование методом дросселирования трубопровода; регулирование изменением частоты вращения рабочего колеса насоса

Цель: способы регулирования режимов работы насосных станций.

Целью регулирования режимов работы насосных станций является поддержание постоянства напора или подачи в заданной точке трубопровода либо их изменения в соответствии с требованиями технологии и изменениями внешних факторов. Осуществить такое управление можно, целенаправленно изменяя характеристики насоса или трубопровода.

Анализ, проведенный в предыдущем разделе, позволяет определить варианты воздействующих параметров системы,которые подразделяются на конструкторско-технологические и оперативно-эксплуатационные.

Конструкторско-технологические мероприятия (подбор параметров насоса, обточка или замена рабочего колеса насоса и др.) выполняются на стадии проекта,монтажа и наладки системы и далее не рассматриваются. В настоящее время известны четыре метода оперативного регулирования режимов работы нефтепроводов [40,41,43,45]:

- регулирование методом перепуска части подачи насоса на его вход;

- регулирование методом последовательного (параллельного) включения насосов;

- регулирование методом дросселирования трубопровода;

- регулирование изменением частоты вращения рабочего колеса насоса.

Регулирование перепуском относится к способам управления с заведомо низким КПД. Энергия, затрачиваемая на циркуляцию жидкости по холостому кругу, не создает полезной работы. Проведем краткий анализ других методов регулирования режимов работы насосных агрегатов.

Регулирование режимов работы насосных станций включением насосов на последовательную (параллельную)работу

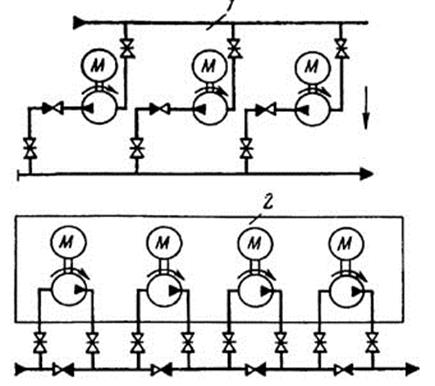

По компоновочному решению различают насосные станции с параллельным и последовательным соединением насосных агрегатов (см. рисунок1.6). Первый вариант характерен для систем водоснабжения и канализации населенных пунктов, промышленных предприятий, ТЭЦ, второй используется в магистральных трубопроводах.

1 – параллельная схема соединения насосов;

2 – последовательная схема соединения насосов.

Рисунок 1.6 - Схемы соединения агрегатов насосных станций

При параллельной схеме соединения объединяются между собой соответственно входные и выходные патрубки насосов. В этом случае общая подача суммируется из подач каждого насоса, а напор всех ЦН одинаков и соответствует напору одного насоса. Для предотвращения перетоков жидкости из одного насоса в другой из-за разницы параметров ЦН, после выходных патрубков насосов предусматривают обратные клапаны. Такая схема позволяет при требуемом небольшом напоре, равном напору одного насоса, получить большую подачу за счет суммирования подач нескольких ЦН.

При последовательной схеме транспортируемый поток поступает из коллектора в первый насос и обратно в коллектор, потом во второй насос и после него в коллектор и т.д. На случай вывода насоса из работы параллельно насосному агрегату монтируется участок коллектора с обратным клапаном, позволяющим пропускать поток мимо неработающего агрегата. Последовательная схема включения используется для магистральных насосов и позволяет получить высокое давление в трубопроводе, требуемое для подачи жидкости до следующей станции. Магистральные насосы создают определенное давление жидкости в трубопроводе, которое снижается при перемещении жидкости в трубопроводе. При одинаковых характеристиках включенных последовательно трех насосов давление после каждого насоса добавляется на одну треть давления, развиваемого всей насосной.

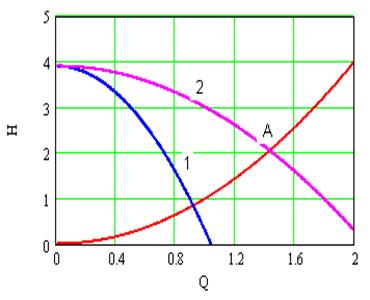

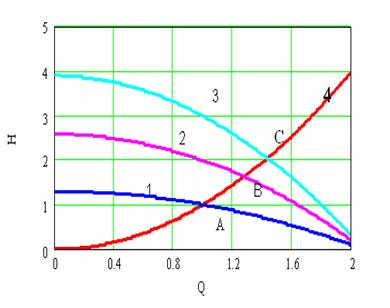

Характеристики насосов, при одном (кривая 1),двух (кривая 2), трех (кривая 3) - включенных последовательно, насосах и характеристика трубопровода (кривая 4), приведены на рисунке 1.7,а. QA, QВ, QC подача насосов в соответствующих режимах работы насосной станции (статическая составляющая напора Нс =0). На рисунке 1.7,b представлены характеристики параллельной работы двух ЦН на один коллектор.

a) b)

a) b)

А,В,С -рабочие точки при различном числе

А,В,С -рабочие точки при различном числе

работающих агрегатов.

Рисунок 1.7 - Характеристики системы при различном количестве

последовательно (а) и параллельно (b) работающих агрегатов

Преимуществами метода являются простота, возможность регулирования напора в широком диапазоне и высокий коэффициент полезного действия (отсутствие дополнительных потерь) системы насос-трубопровод, если их характеристики согласованы, хотя и требует изменения напора в широком диапазоне его значений. Однако этот метод имеет существенные недостатки:

- необходимость дополнительного парка насосов;

- дискретность регулирования подачи и напора, не позволяющая обеспечить непрерывное и качественное поддержание заданных параметров (нельзя получить промежуточные значения напора и подачи, в том числе меньше тех, что имеют место при работе одного насоса);

- возможность возникновения гидравлических ударов в системе при ступенчатом регулировании выходных параметров;

- частые пуски двигателей, что снижает срок службы оборудования.

Указанные недостатки в значительной мере устраняются при применении этого метода в сочетании с методами дросселирования или регулирования скоростью рабочего колеса насоса.

2015-05-20

2015-05-20 4072

4072