Содержание работы:

−Описать назначение и область применение дробильно-сортировачных установок.

−Привести типовую технологическую схему устройства щековой камнедробилки с простым качением щеки с обозначением основных узлов.

−По заданному варианту рассчитать щековую дробилку.

В строительстве ежегодно потребляют большое количество каменных материалов: щебня, гравия, песка. Добыча песка и гравия производиться в естественных отложениях механическим или гидравлическим способом, а щебня- из естественного камня путем дробления взорванных сальных пород. Добываемые каменные материалы перерабатываются на камнедробильных промывочно-сортировачных заводах, а затем в виде готового продута стандартного качества доставляются потребителю.

Дробление каменных материалов осуществляется приложением статически-динамических нагрузок. Материал получают раздавливанием, разрушающим ударом, истиранием, раскалы а также разрушением взрывом. Во многих случаях дробление происходит при переменном действий раздавливания и истирания.

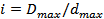

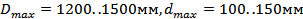

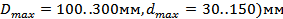

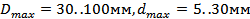

Степенью дробления называют отношение размера наиболее крупных, загружаемых в дробилку камней к размеру максимальных зерен в продукте дробления

Дробление разделяют на крупные( ), среднее(

), среднее( , мелкое (

, мелкое ( )и тонкое(помол).

)и тонкое(помол).

В зависимости от степени измельчения материалов дробильные машины разделяют на дробилки и мельницы. По принцип действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и вибрационные. Различные типы дробилок позволяют получить определенную, присущую данной конструкции. Степень дробления: щековой-2…8; валковые-1,5…10; конусные-3..8; молотковые-5..30; мельницы-10..20.

Выбор типа дробильного оборудования осуществляют в зависимости от максимальной крупности кусков исходного материала его прочности, необходимой степени дробления и требуемой производительности.

Дробление материалов ведут в одну или несколько стадий. Стадийное дробление- материал дробят в 2..3 приема на дробилках разных типов. Уже на каждой стадии дробления получают материал с требуемыми размерами кусков. Такие куски отсевают на грохоте, установленном перед дробилками разных стадий. Дробилки последней стадий работают, как правило. В замкнутом цикле с виброгрохотом, р этом материал крупнее заданного размера возвращается в ту же самую дробилку для повторного дробления.

Основными показателями работы дробилок являются: максим крупность дробления. Степень измельчения, удельный расход энергии(кВт∙ч/м3), производительность(м3/ч или т/ч).

Щековые дробилки применяют для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления.

Дробилка с простым качанием щеки состоит из сварного корпуса 1, которой в подшипниках установлен эксцентриковый вал 7 с подвешенным к нему шатуном 8. Нижний конец шатуна имеет специальные гнезда. В которых свободно вставлены концы распорных плит 12 и 13. Противоположный конец распорной плиты 13 вставлен в гнездо подвижной щеки 3, подвешенной на оси 5. Конец плиты 12 упирается в клиновой упор регулировочного устройства 9. Тяга 11 и пружина 10 обеспечивают обратное движение подвижной щеки и удерживают от выпадения распорные плиты. К неподвижной 2 и подвижной щекам крепятся дробящиеся плиты 4 с вертикальным рифлением. Являющиеся основными рабочими органами щековых дробило. Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления. Дробящие плиты устанавливают так, чтобы выступы одной располагались против впадин другой. Привод дробилки состоит их электродвигателя и многорядной клиноременной передачи с массивным шкивом-моховиком 6.

Исходные данные:

Щековая дробилка 400×600. Обрабатываемый материал- песчаник, Е=430000 кг/см2; σ= 1200 кг/см2; μ=0,3.

Решение:

1. Дать схематично 2 крайних положения подвижной щеки и принять обозночение.

a=400; b=600.

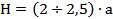

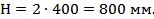

2. Определить высоту камеры Н. она принимается конструктивно.

3. Задаться углом α захвата материала и определить катет «с». Угол принимается в пределах от 20 до 25°, α=20÷25°. Примем α=20°, следовательно, с= Н∙ tgα

4. Уточнить ход S подвижной щеки. Эта величина принимается для дробилок с небольшой производительностью П<15 м3/час.- S=(10−20) мм. Для дробилок с большой производительностью- S=(20−40) мм.

Для нашего случая дробилка 400×600 имеет производительность 8,5−5.0 м3/час.

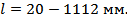

S принимаем 20. S=20 мм.

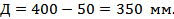

5. Зная, что с=а−  , можно определить ширину выходной щели

, можно определить ширину выходной щели  .

.

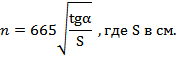

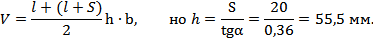

6. Оптимальная число качаний щеки или, что тоже, число оборотов в минуту эксцентрикового вала, находится по формуле

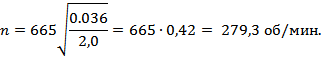

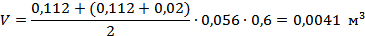

7. Затем следует определить максимальный объем V призмы выпадения материала за одно двойное качание.

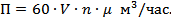

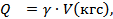

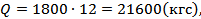

Зная объем призмы, можно определить и максимальную производительность.

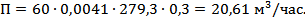

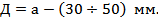

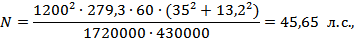

8. Мощность, потребная для дробления, находится по формуле:

где σ− предел прочности материала в кг/см2;

n− число качаний щеки камнедробилки в об/мин;

b− длина загрузочной щели в см;

Д− максимальный диаметр загружаемого материала в см;

d− минимальный диаметр материала дробления в см;

Е− модуль упругости материала в кг/см2.

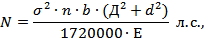

Максимальный диаметр загружаемого материала находим по формуле:

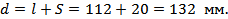

Минимальный диаметр материала дробления в см находим по формуле:

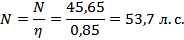

При определении мощности мотора следует учитывать к.п.д.

8. Подбор дробильной машины по полученным размерам нужно производить по каталогам, но так чтобы фактические размеры были не меньше полученных расчетом. Подбираем дробилку С-182 Б со следующими параметрами:

а×b=400×600

n=275 об/мин.

N=53,7 л.с.

П=

Вес камнедробилки G=

Лабораторная работа №1

Тяговые расчеты тракторного и автомобильного транспорта.

Содержание работы:

− Дать определение тяговой силе, тяговому расчету, определение потребной тяговой силы.

−Дать определение динамического фактора зарисовать график динамической характеристики и разобраться в нем.

−Разобраться с тяговым расчетом трактора. Определение тяговой силы, количества прицепов.

−По заданному варианту произвести расчет автотракторного транспорта в условиях строительства в условиях строительства и определить сменную производительность тракторного поезда и автомобиля.

Расчет:

1.0 Исходные данные:

Продолжительность загрузки прицепа- 150сек.

Продолжительность разгрузки- 200сек.

1.1 Схема трассы движения тракторного поезда.

1.2 Марка транспорта Т-100.

1.3 Марка прицепа Д-179-А.

1.4 Перевозимый план- гравий.

2.0 методика расчета

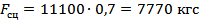

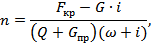

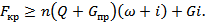

2.1 Определяем возможную силу тяги трактора по условиям сцепления применительно к наиболее тяжелому участку пути по формуле:

где: G-вес трактора;

G-11100 кгс

𝜑-коэффициент сцепления гусениц с дорогой

𝜑-1(укатанная);

𝜑-0,7(неукатанная).

Таким образом имеем:

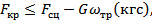

2.2 Устанавливаем, на какой передаче может двигаться трактор, исходя из возможного сцепления. Для движения трактора должно быть выполнено условие:

где  -тяговое усилие на крюке трактора при соответствующей передаче;

-тяговое усилие на крюке трактора при соответствующей передаче;

-основное удельное сопротивление движению трактора;

-основное удельное сопротивление движению трактора;

-0,1;

-0,1;

- 7770−1110∙0,1=7770−1110=6660 кгс.

- 7770−1110∙0,1=7770−1110=6660 кгс.

Устанавливаем что трактор может реализовать наибольшее тяговое усилие по условиям сцепления на первой передаче, со скоростью υ= 2,36 м/час.

2.3 Вычисляем вес груза в прицепе

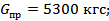

Где: γ- насыпная масса =1800кг/м3;

V- емкость кузова прицепа= 9 м3;

Q- 1800∙9=16200 кгс.

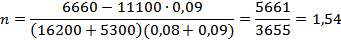

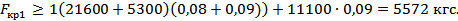

2.4 Подсчитываем количество прицепов применительно к наиболее тяжелому участку дороги

где:  -вес прицепа без груза;

-вес прицепа без груза;

ω- основное удельное сопротивление движению прицепа на горизонтальном

пути;

ω- 0,08;

- подъем (

- подъем ( );

);

Принимаем n=1 с загрузкой прицепа с шапкой(при этом  )

)

2.5 Определяем требуемые тяговые усилия на крюке трактора и скорости движения на всех участках трассы, исходя из следующего условия движения тракторного поезда

По таблице

2015-05-10

2015-05-10 915

915