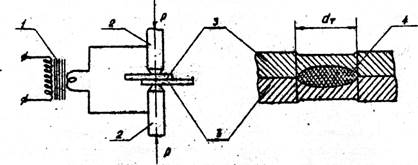

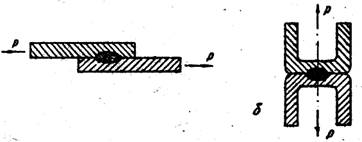

Точечной контактной сваркой называют технологический процесс получения неразъемных сварных соединений в отдельных точках с помощью местного нагрева и Приложения давления (рис. 24).

Рис. 24. Схема электрической контактной точечной сварки: I - сварочный трансформатор; 2 - электроды; 3 - свариваемые заготовки;

4 - сварная точка; P - давление, приложенное к электродам; Dr - диаметр сварной точки

Заготовки, собранные знахлестку, устанавливают между электродами машины и сдавливают друг с другом. При этом создается надежный контакт между свариваемыми заготовками в зоне сжатия и между заготовками и электродами для нужного токоподвода. При прохождении тока заготовки нагреваются, особенно интенсивно нагреваются участки металла, прилегающие к контакту между заготовками, так как эти участки менее подвержены охлаждающему действию электродов. Теплота, выделяющаяся а контакте, определяется по формуле Джоуля-Ленца:

где Q - теплота, Дж; Iсв сварочный ток, A; Rоб - общее сопротивление зоны контакта, Ом; Rк, Rм - сопротивление контакта металла, Ом; t - время прохождения тока, с.

В момент образования в зоне сварки расплавленного ядра заданное размеров ток выключают, а заготовки некоторое время продолжают: сдавливать электродами(проковка). Это необходимо для кристаллизации жидкого металла и образования плотного контакта между свариваемыми изделиями.

Этот вид сварки широко применяется на заводах автомобильной и авиационной промышленности, в радиоэлектронике и приборостроении (ля сварки листовых заготовок одинаковой и разной толщины, пересекающихся стержней, листовых заготовок со стержнями или профильными заготовками: уголками, швеллерами и др.

Точечная сварка позволяет соединять заготовки из сталей различных марок - углеродистых и легированных, цветных металлов, а также из разнородных материалов.

Технологический процесс точечкой сварки включает следующие операции. Перед сваркой производят правку, очистку поверхности и сборку деталей. Правку применяют при необходимости устранить местные неровности, чтобы в местах сварки не было зазоров. Поверхность деталей в местах сварки с двух сторон зачищают от ржавчины, окалины, масла и других загрязнений до чистого металла.

Зачистку осуществляют механическим (абразивными кругами, вращающейся щеткой и др.) или химическим способом (в сернокислых ваннах с последующей нейтрализацией в щелочной ванне, промывкой проточной водой и просушкой горячим воздухом). Для удаления масла и грязи ограничиваются протиркой бензином или ацетоном. Детали из алюминиевых сплавов обрабатывают в ваннах с раствором ортофосфорной кислоты и хромпика с последующей промывкой в холодной воде, протиркой салфетками или волосяными щетками с дополнительной промывкой в теплой воде и окончательной просушкой горячим воздухом.

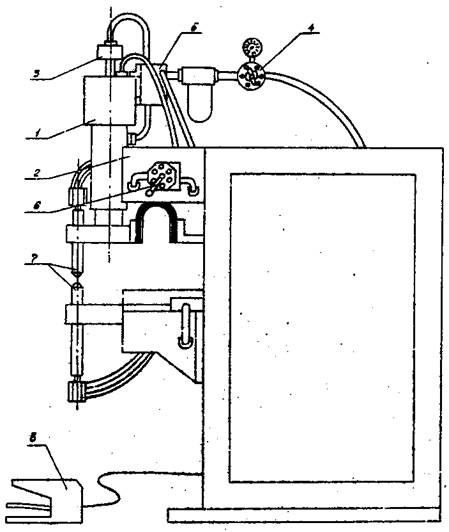

Техническая характеристика точечной сварочной машины МТ—1215 (рас. 25).

Сварочный ток, А – 2500

Рис. 25. Схема точечной машины MT-I2I5: I - пневматический цилиндр; 2 - кронштейн; 3 - гайка для регулирования хода верхнего поршня;

4 - регулятор давления сжатого воздуха; 5 - электропневматический клапан; 6 — ручной клапан; 7 — электроды; 8 — управляющая педаль

Мощность, кВА - 60

Первичный ток, А - 149

Толщина свариваемых деталей, мм от 0,5 до 4

Максимальный темп работы, точек/мин - 210

Число ступеней регулировки - 8

Пределы регулировки вторичного напряжения, В - 2,2 - 4,4

Максимальное усилие сжатия электродов, Н - 6300

Ход верхнего электрода, мм 30

Расход охлаждающей воды, л/ч - 210

Габаритные размеры, мм - 1574x430x1230

Масса, кг - 445

Правила технику безопасности при работе на точечной сварочной машине

1. Запрещается работать на машине, не ознакомившись с устройством и назначением узлов.

2. Запрещается переключать ступени трансформатора, если машина находится под напряжением.

3. Запрещается работать на машине при открытых дверцах.

4. Корпус машины и корпус сварочного трансформатора должны быть заземлены.

5. Для защиты от ожогов искрами нужно иметь прозрачные очки, брезентовые рукавицы и Фартук.

Основными дефектами сварных соединений, полученных точечной сваркой, являются непропар, перегрев наружной поверхности, трещины, раковины и глубокие вмятины.

Непропар, или малый диаметр ядра, наблюдается при недостаточной силе тока или малом времени включения, завышенном давлении и большом диаметре контактной поверхности электродов; при увеличении шунтирования тока вследствие малого шага или случайного контактирования с токоведущими частями машины; при плохой сборке и зачистке заготовок.

Перегрев наружной поверхности, или выплеск расплавленного металла ядра на поверхность. Причины: недостаточное давление и малые размеры контактной поверхности электродов; завышенный ток и длительность включения, плохая зачистка поверхностей заготовок и электродов} близость электродов к кромке детали; перекос деталей -относительно электродов.

Трещины радиальные и раковины возникают при малой времени включения тока, малом времени проковки и недостаточной давлении на электродах; при запаздывании приложения ковочного усилия; а также из-за некачественной очистки, правки и подгонки заготовок.

Глубокие вмятины от электродов на поверхности деталей. Причин: завышенная сила тока, длительность включения и давления; недостаточное усилие на электродах и малые размеры их контактной поверхности; перекос заготовки относительно электродов.

Контроль качества сварки производят внешним осмотром, выборочными механическими испытаниями на прочность, проверкой на герметичность, применением металлографического анализа.

Внешний осмотр с помощью лупы и простых измерительных приборов позволяет проверить глубину и правильность Формы отпечатка точек, наличие прожогов, трещин и других наружных дефектов. Посредством механических испытаний производят текущий контроль качества сварки. Путем разрушения простейших образцов устанавливают наличие и размер ядра, сравнительную прочность соединения и основного металла. Испытания производят на отрыв и на срез сварной точки (рис. 26).

Рис. 26. Схема испытания сварного соединения: а - на срез; б - на отрыв

Сварку считают качественной, если при испытании образца на отрыв разрушение происходит по основному металлу с образованием сквозного отверстия. При этом диаметр вырванной точки и разрушающая нагрузка должны быть не ниже заданных в технической документации на изготовление сварной конструкции. Дополнительно производят испытания на срез сварной точки с целью определения разрушающей нагрузки.

Текущий контроль прочности изделий на производстве осуществляют. выборочными механическими испытаниями всего изделия или вырезанных из него образцов. Непропар определяет путем осторожного отгибания кромки соединения. При этом плохо сваренная точка или шов разрушаются. Технологическая проба на прочность шва заключается в отрыве сваренных деталей. Разрушение должно идти по основному металлу.

2015-05-10

2015-05-10 839

839