Простейший гидравлический привод состоит из главного тормозного цилиндра (ГТЦ), трубопроводов и называемых рабочими цилиндрами исполнительных элементов. По сравнению с механическим гидравлический привод имеет более высокий КПД (исключая случаи сильного повышения вязкости жидкости при очень низких температурах) и большую жесткость. Этот привод позволяет просто, при помощи гибких шлангов, осуществлять подвод жидкости к имеющим значительные перемещения при работе подвески колесным тормозным механизмам.

Конструкции ГТЦ могут быть различны, но принципы, положенные в их основу, общие. Так, во всех приводах тормозная магистраль в расторможенном состоянии (при отпущенной педали) сообщается с резервуаром. Это необходимо для компенсации: — утечек жидкости; теплового расширения жидкости; увеличения объема системы после регулирования зазоров между колодками и барабаном при износе тормозных накладок.

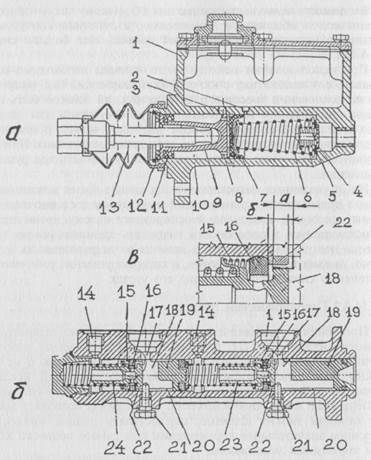

На рис. 14.19 а показана конструкция ГТЦ, объединенного с резервуаром для тормозной жидкости. В нижней части корпуса ГТЦ расположен поршень 9, взаимодействующий со штоком 13 и снабженный двумя уплотнительными манжетами 7 и 11. Помимо поршня в цилиндре имеется пружина 6, прижимающая манжету 7 к поршню и поршень к стопорному кольцу 12. Резервуар сообщается с полостью ГТЦ посредством двух отверстий. Отверстие 2 называется

компенсационным и служит для соединения тормозной магистрали и резервуара. При расторможенной тормозной системе оно обязательно должно быть открыто. Чтобы шток 13, связанный с приводом, не препятствовал поршню занимать крайнее левое положение, между ними оставляется зазор, равный 0,5—1,5мм. Величина зазора устанавливается при помощи резьбового или эксцентрикового устройства, располагающегося между педалью и штоком.

Для того чтобы избыточное или недостаточное давление воздуха в резервуаре не нарушало нормальную связь резервуара с цилиндром и тормозной магистралью, в пробке резервуара имеется воздушное отверстие и отражатель, уменьшающий вероятность выплескивания

жидкости. В современных конструкциях иногда в резервуар перемещают поплавок с электроконтактами для сигнализации о недопустимо низком уровне жидкости.

Срабатывание гидравлического тормозного привода состоит из нескольких этапов. При нажатии на педаль сначала выбирается зазор между штоком и поршнем, после чего поршень начнет движение, вытесняя жидкость через компенсационное отверстие в резервуар. После перекрытия компенсационного отверстия жидкость будет вытесняться в тормозную магистраль и в рабочие цилиндры через выпускной клапан 4. Поршни рабочих цилиндров начнут перемещаться, выбирая зазоры в тормозных механизмах. После выборки зазоров и начнется собственно торможение. Жидкость после этого продолжает поступать в магистраль, так как по мере увеличения давления проявляют себя упругие деформации гибких шлангов, колодок, накладок, барабанов, скоб дисковых тормозов. Барабаны тому же вследствие нагревания увеличивают диаметр.

При снятии усилия с педали поршень возвращается в первоначальное положение под действием пружины б, а жидкость возвращается в ГТЦ через впускной клапан 5.

В конструкции ГТЦ предусмотрены устройства, препятствующие попаданию воздуха в гидравлическую магистраль. Воздух, в отличие от практически несжимаемой жидкости, весьма упруг и при попадании в магистраль играет роль пружины, на сжатие которой расходуется часть хода педали тормоза, что при достаточно большом количестве воздуха препятствует созданию необходимого давления в системе и, как следствие, приводит к неэффективному торможению даже при нажатой до упора педали.

Наиболее опасным с точки зрения попадания воздуха в ГТЦ является режим растормаживания. Растормаживание, как правило, производится быстро, броском педали. Жидкость, вследствие ее вязкости, возвращается в ГТЦ относительно медленно, и поршень под действием пружины 6, стремясь оторваться от столба жидкости, создает в магистрали разрежение. Устранить при этом попадание воздуха в магистраль за счет одних уплотнений сложно, поэтому с тыльной стороны поршня или в самом поршне располагают полость (10 на рис. 14.19 о), заполненную жидкостью и при любом положении поршня сообщенную с резервуаром при помощи отверстия 3. (поэтому в ней всегда поддерживается атмосферное давление). Эта полость изолирует рабочий объем ГТЦ от атмосферы, не давая воздуху проникнуть в него. Более того, во время растормаживания под действием перепада давлений жидкость из полости 10 через отверстия 8, отгибая края манжеты 7, перетекает в рабочую полость ГТЦ, уменьшая разрежение в ней и в прилегающей части тормозной магистрали. После того как поршень упрется в стопорное кольцо /2, избыток жидкости возвращается в резервуар через компенсационное отверстие 2.

Рис. 14.19. Главные тормозные цилиндры

а — одинарный; б — двойной; в — клапанное устройство двойного

цилиндра

Для уменьшения вероятности попадания воздуха в магистраль при расторможенной системе в магистрали при отсутствии торможения поддерживается небольшое (примерно 0,05 МПа) избыточное давление, не вызывающее срабатывания тормозов. Оно создается за счет обратного клапана 5. Наличие этого обратного клапана вынуждает применять выпускной клапан 4.

Недостатком описанной конструкции ГТЦ является то, что уп-лотнительная манжета 7, взаимодействуя с острой кромкой отверстия 2, имеет повышенный износ.

Поскольку рассмотренная конструкция ГТЦ имеет одно выходное отверстие, для использования ее в двухконтурных тормозных приводах требуется использовать называемый разделителем дополнительный элемент, представляющий собой клапанное устройство с одним входным и двумя выходными отверстиями, обеспечивающее независимость действия двух ветвей тормозного привода.

В показанной на рис. 14.19 б конструкции разделение контуров обеспечивается самим ГТЦ. Два резервуара (или один с разделительной перегородкой) сообщаются с полостью ГТЦ через отверстия 17. Поршни 19 имеют кольцевые уплотнительные манжеты 16, прижимаемые пружинами 15. Наружная поверхность поршней имеет проточку длиной «а» (рис. 14.19 в) для размещения колец 22, имеющих длину «б», которая меньше длины проточки «а».

Помимо проточки поршни имеют кольцевые полости 20 и плоские углообразные пазы 18. Кольцевые полости и пазы соединяются с резервуарами при любом положении поршней. В корпус ввернуты упорные болты 21, определяющие крайнее правое положение поршней и колец 22, соответствующее расторможенному состоянию системы. Конфигурация поршней такова, что в указанном крайнем положении кольца 22, упираясь в болты 21, отрывают манжеты 16 от поршней, сообщая резервуары с тормозными магистралями (рис. 14.196). В начале торможения поршни, перемещаясь (один под воздействием штока, другой - под давлением жидкости), надвигаются на манжеты, после чего жидкость начинает вытесняться в магистрали через отверстия 14.

В случае потери герметичности одного контура, питаемого, например, через левое отверстие 14, левый поршень, вытеснив жидкость через обрыв магистрали, упрется удлинителем 24 в дно цилиндра, образовав для правой рабочей полости фиктивное дно. Если же разгерметизация произойдет в контуре, питаемом правой полостью, то правый поршень, вытеснив жидкость, упрется удлинителем 23 в левый поршень, передавая на него силу, действующую со стороны штока.

Рабочие цилиндры (рис. 14.14а и рис. 14.15) имеют чугунный или, реже, из легкого сплава корпус и поршни с уплотнительными манжетами. Поршни обычно изготовляют из легких сплавов и в барабанных механизмах для исключения смятия и изнашивания сравнительно мягкого материала поршня в месте его контакта с колодкой снабжаются переходными наконечниками.

При заправке привода тормозной жидкостью и иногда при эксплуатации автомобиля из системы необходимо удалить воздух. Для этого в самых высоких местах рабочих цилиндров, а если требуется, то и в других местах привода устанавливают клапаны прокачки.

2015-05-12

2015-05-12 1187

1187