Точность обводов современных самолетов требует количественной оценки погрешностей сборки, остаточных деформаций и т. д. путем сравнения фактических и теоретических размеров собранного агрегата. После чего принимается решение о годности и передаче собранного изделия на последующие операции сборки, разделки или стыковки.

Требования к форме и качеству наружных поверхностей самолета формулируется в текстовых и графических материалах конструкторской документации на самолет и входят в состав технических условий. В этих требованиях указываются не только значения геометрических параметров, но и способы их определения. Обычно оформляется текстовый документ «Технические условия на форму и качество наружных поверхностей», на основе которого разрабатываются конкретные технологические процессы контроля качества, контрольные карты и паспорта качества наружных поверхностей.

Пока не созданы методы количественной оценки точности внешней непрерывной поверхности (обводов) планера, оценка точности поверхности производится замером отдельных точек выбранных сечений. Количество замеряемых сечений и частота замеров по сечению определяется чертежами и техническими условиями.

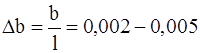

Физическим носителем теоретических размеров обводов являются рубильники снятые с плаза или макета поверхности, а возможные отклонения от заданных геометрических параметров регламентируются допуском, величина которого зависит от местоположения контролируемой поверхности (так называемой зоны, рис. 125).

Волнистость:  ,

,

по крыльям Δb = 0,002 мм,

по фюзеляжу Δb = 0,005 мм.

Рис. 125. Требования по точности обводов и волнистости

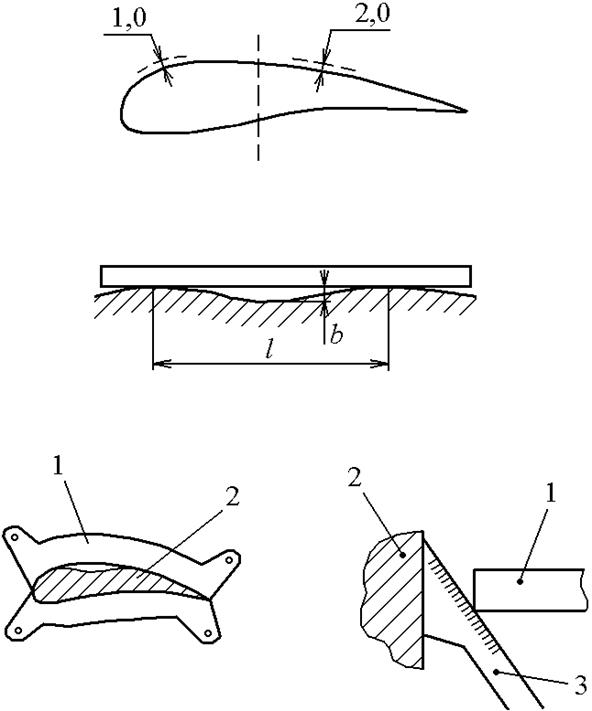

Рис. 126. Контроль обводов по рубильникам сборочного: приспособления:

1 – рубильник,

2 – изделие,

3 – конический щуп

Применяется три вида количественной оценки точности обводов:

1) по обводам рубильников сборочного приспособления (стапеля, рис. 126).

Внешним осмотром устанавливают места зазоров между изделием 2 и рубильником 1, а коническим щупом 3 замеряют отклонение обвода от теоретического.

Это самый простой, не требующий специального оснащения, но и самый не точный метод, т. к. при замерах агрегат зажат рубильником и возникшие при сборке напряжения еще не вызвали остаточных деформаций. Этот метод позволяет замерить только минусовые отклонения.

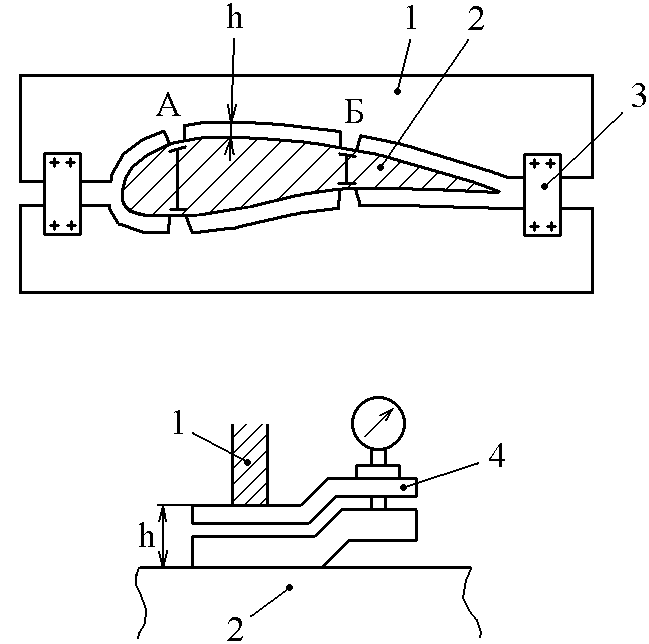

2) по эквидистантным шаблонам (рис. 127).

Агрегат снимается со стапеля и устанавливается на тележке в рабочее положение. По заданным сечениям изделия 2 на него устанавливаются верхние и нижние части эквидистантных шаблонов 1, соединенных между собой накладками 3. За базу установок принимают две наиболее жесткие и точные поверхности (лонжероны) А и Б. Наличие верхней и нижней частей шаблонов позволяет обеспечить установку каждого шаблона строго по опорным поверхностям. Отклонение фактического размера h, замеряемого индикаторным приспособлением 4 от номинального эквидистантного зазора Б 5, 10, 20 мм и определяет количественные погрешности контура.

Этот метод позволяет оценить не только местные вмятины, выпучивания, на и искажение сечения профиля. Если зазоры эквидистантного шаблона по верхнему обводу носовой и хвостовой частей крыла больше номинального эквидистантного зазора, а по соответствующим точкам нижнего обвода меньше, то имеет место излом носовой и хвостовой частей.

Рис. 127. Контроль обводов по эквидистатным шаблонам:

1 – эквидистантные шаблоны,

2 – изделие,

3 – накладки,

4 – индикатор

Главные недостатки этого метода — фактические погрешностей базовых поверхностей изделия и погрешность обводов эквидистантного шаблона на результаты замеров, а также невозможность проверки закрутки одного сечения по отношению к остальным.

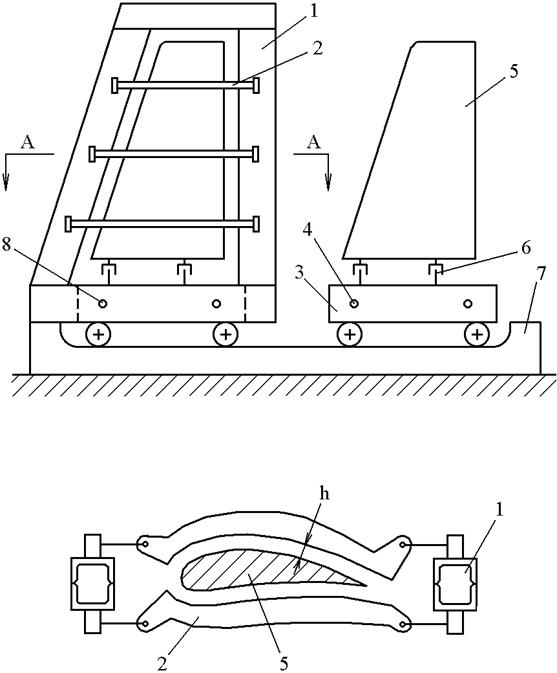

3) в специальных контрольно-измерительных приспособлениях (рис. 128).

Этот метод устранят недостатки двух предыдущих и является наиболее совершенным, количественно оценивающим отклонения обводов с точностью до 0,1 мм и его отклонение по отношению к другим (закрутку, излом).

Контрольно-измерительное приспособление состоит из эквидистантных шаблонов 2, закрепленных на каркасе 1, тележке 3, передвигающимся по рельсам 7 и фиксируемой в номинальное положение штырями 8, вставляемых в отверстие 4. Изделие 5, установленное на узлы крепления 6, перемещается в приспособление. Замер отклонения обводов по эквидистантным шаблонам производится аналогично, как и в предыдущем методе.

Недостаток метода - значительные затраты на изготовление контрольного приспособления.

Рис. 128. Контроль обводов в контрольно-измерительном приспособлении:

1 – каркас,

2 – эквидистантные шаблоны,

3 – тележка,

4 – отверстия для фиксации изделия в зоне стапеля,

5 – изделие,

6 – узлы крепления,

7 – рельсы,

8 – штыри

2015-05-13

2015-05-13 2601

2601