Красочные аппараты

Красочный аппарат вместе с формным цилиндром является важнейшей составной частью флексографской печатной машины и лакировальных секций в печатных машинах, где лакирование проводит одновременно с печатью за один листопрогон.

В настоящее время наибольший интерес представляют два типа красочных аппаратов: дукторный (двухцилиндровый), и ракельный, причем в последнее время в новых машинах чаще встречается ракельный тип.

Дукторные красочные двухцилиндровые аппараты впервые появились много лет назад, длительно совершенствовались и до сих пор применяются во многих флексографских печатных машинах. Они относительно просты в обслуживании и наладке, имеют весьма гибкие технические возможности и недороги. Эти красочные аппараты состоят из дукторного валика, растрированного (анилоксного) цилиндра и красочного корыта.

Дукторный валик

Дукторный валик (краскопитающим, погружный) переносит краску из красочного ящика (корыта) на растрированный цилиндр. Это стальной обрезиненный валик с очень гладкой отшлифованной поверхностью.

В машинах большой ширины печати между дукторным валиком и растрированным цилиндром возникает чрезмерно большое гидравлическое давление, из-за чего дукторный валик прогибается в середине. Тогда в процессе печатания в этой зоне передается слой краски увеличенной толщины. Чтобы этого избежать, в некоторых случаях при шлифовке придают дукторному валику слегка бочкообразную форму.

При заказе дукторных валиков следует сообщить поставщику, какие растворители будут применяться в флексографских красках. В противном случае резиновый слой может разбухнуть или начать разрушаться.

Так как сейчас все чаще применяются красочные ракельные аппараты, то можно предположить, что в будущем применение дукторных валиков еще более сократится.

Прижим дукторного валика к растрированному цилиндру также имеет большое значение для равномерной передачи краски между ними. Прижим с обеих сторон должен быть одинаковым и не чрезмерным, иначе возможен прогиб цилиндров. Это уже приводит к нарушению равномерности подачи краски на печатную форму. Изменением межцентрового расстояния между дукторным валиком и растрированным цилиндром можно регулировать количество подаваемой на форму краски. Это является большим достоинством красочных аппаратов данного типа. Недостатком их является то, что при изменениях скорости работы меняется и количество подаваемой на форму краски, что ведет к изменениям плотности оттисков.

Чтобы этого избежать, требуется устанавливать в контакте с растрированным цилиндром ракель, тогда, на форму передается только та краска, которая находится в ячейках растрированного цилиндра, а краска с его поверхности полностью снимается.

На этом основании в последние годы стали оснащать дукторный красочный аппарат еще и ракельным устройством. Ракель прижат к растрированному цилиндру сверху и во время вращения снимает с его поверхности избыток краски, подобно тому, как это происходит в аппаратах глубокой печати, где ракель прижат к поверхности формного цилиндра. При этом происходит постоянный износ поверхности растрированного цилиндра, который в обычных безракельных дукторных аппаратах незначителен. Тем не менее, продолжаются разработки ракельных аппаратов в связи с повышением требований к качеству особенно, растровых полутоновых оттисков, и поиски новых решений.

Одно из них - это красочный аппарат ракельного типа. Одноцилиндровый он как бы дополняет еще не потерявший своего значения двухцилиндровый аппарат дукторного типа.

Этот новый вариант построения красочного аппарата для флексографских печатных машин возник недавно и за короткое время успел распространиться повсеместно в новых машинах, предназначенных для высококачественной печати.

Красочный одноцилиндровый аппарат состоит из прижатого к формному цилиндру растрированного (анилоксового) цилиндра, ракельного устройства и красочного корыта.

Многие ракельные устройства снабжены механизмами осевого возвратно-поступательного перемещения ракеля для удаления попадающих на него загрязнений и посторонних частиц в краске. Вначале в Европе была принята только «попутная», или позитивная, установка ракепя, а в США делали и устройства со встречной, или негативной, установкой ракеля.

Почти все флексографские машины, предназначенные для высококачественной растровой печати, оснащаются сейчас красочными ракельными аппаратами. Эти аппараты обеспечивают нанесение тонкого, равномерного и строго определенного по толщине красочного слоя по всей длине образующей формы при всех скоростях работы машины. Очень важно точно прижать ракель к цилиндру с минимально необходимым усилием, так как иначе происходит усиленный износ поверхности растрированного цилиндра.

Красочный ракельный аппарат имеет и некоторые слабые стороны. Кроме повышенного износа поверхности растрированного цилиндра к недостаткам можно отнести и определенная зависимость толщины слоя краски, наносимого на форму, от линиатуры растра на цилиндре. Поэтому приходится применять различные растрированные цилиндры с различной линиатурой при печатании изображений разного рода: текста, плашек или полутоновых растровых иллюстраций, т.е. менять растрированные цилиндры при изменении характера изображения. Это требует увеличения капиталовложений - нужны сменные растрированные цилиндры - и увеличения затрат времени на переналадку машины при переходе на печатание нового тиража.

Однако, очень сильная сторона красочных ракельных аппаратов это точная подача тонкого слоя краски на форму для получения хорошего и стабильного качества флексографских оттисков. Стабильная подача особенно тонкого слоя краски на форму под силу только ракельным аппаратам.

На основе положительных результатов, полученных при работе со встречным ракелем, были разработаны и установлены на многих флексографских печатных машинах в той или иной степени закрытые щелевые красочные камеры, сделанные из алюминия, оснащенные установленным на выходе из камеры негативным ракелем.

Достоинствами такой камеры являются равномерная подача краски по всей ширине под небольшим давлением, незначительная циркуляция краски, минимальное испарение растворителей благодаря использованию закрытой системы, щадящие условия работы для растрированного цилиндра благодаря специальному устройству подвески всей камеры и возможность простой и быстрой смывки аппарата при смене краски.

Запатентована конструкция красочной системы с камерным ракелем lnkJector. Она состоит из двух камер, разделенных маленькой узкой перегородкой. Обе камеры соединяются с помощью небольшой щели (менее 4 мм), которая расположена в верхней части перегородки. Краска или лак накачивается в первую «подающую» камеру под низким давлением. Низкое давление жидкости и вращение анилоксового вала способствуют поступлению краски или лака ко входу в щель с одинаковой линейной скоростью по всей образующей анилоксового цилиндра. Течение краски в щели сопровождается высоким местным гидравлическим давлением, создаваемым в зазоре.

Когда ячейки анилоксового вала проходят подающую камеру, они на 80% наполнены воздухом. Под воздействием сил, возникающих в зазоре, краска или лак затекает на дно ячеек, вытесняя из них воздух вместе со старой краской или лаком. Вытесняемый воздух из второй «выпускной» камеры выводится вместе с излишками краски. Две силы влияют на процесс, происходящий внутри ячеек. Первая сила, упоминавшаяся ранее локальное высокое гидравлическое давление. Но давление само по себе, невзирая на его высокое значение, действует лишь на поверхность краски в ячейке, не влияя на ее внутренние слои у поверхности анилоксового цилиндра. Вторая сила - перепад давления - является причиной возникновения вихревого потока внутри ячеек. При этом воздух и отработанные жидкости не задерживаются на дне ячейки. Как только воздух и излишки краски проходят через зазор в выпускную камеру, давление снова падает.

Система lnkJector позволяет равномерно подавать краску по всей ширине печатного поля и получать повышенную оптическую плотность, одинаковую по всему оттиску. Поскольку количество передаваемой краски уменьшено, меньше времени требуется для сушки. А это в свою очередь ведет к увеличению скорости печати и производительности. Результат печати более предсказуем, что особенно важно при повторной печати заказа.

lnkJector устраняет такие проблемы, как тенение, вспенивание краски и ее утечку. Благодаря высокой стабильности система допускает минимальный натиск между формным и печатным цилиндрами и анилоксовым цилиндром.

При остановках машины формный цилиндр должен отводиться от печатного цилиндра, чтобы не происходило прилипание запечатываемой лента к поверхности печатной формы. Это производится путем небольшого подъема формного цилиндра по вертикали или небольшого его смещения по горизонтальному направлению. Одновременно формный цилиндр нужно остановить и отвести от красочного аппарата, чтобы на форме не скапливалась краска.

Формный цилиндр при выключенном натиске должен останавливаться для смывки формы и, при необходимости, внесения небольшой корректуры. Валики и цилиндры красочного аппарата должны в это время вращаться, чтобы краска не засыхала на их поверхностях.

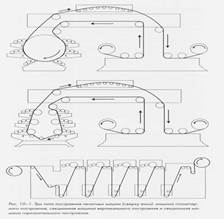

От растровой флексографской печати с программным управлением остается один небольшой шаг до модифицированной, а именно, глубокой непрямой (косвенной) печати. Найдена возможность печатать этим способом на флексографских машинах, устанавливая там формные цилиндры глубокой печати. Качество оттисков, получающихся при этом, близко к качеству оттисков глубокой печати.

Этот специальный способ печати может применяться для печатания на шероховатых поверхностях и на растягивающихся материалах, которые нельзя запечатывать в обычных машинах глубокой печати. По такому принципу могут строиться и планетарные машины. Вместо обычного формного цилиндра в этом случае к печатному цилиндру прижимается цилиндр с резинотканевой обтяжкой или обрезиненный валик такого же диаметра, что и формный цилиндр глубокой печати.

Это значит, что для каждого формного цилиндра определенного диаметра должен иметься обрезиненный валик того же диаметра, который устанавливается на том месте, где в обычной флексографской машине устанавливается формный цилиндр. На месте растрированного цилиндра устанавливается формный цилиндр глубокой печати, а на месте дукторного валика устанавливается ракельное устройство, отрегулированное для определенной подачи краски. Все другие элементы и устройства печатной секции остаются теми же, что и при флексографской печати.

С точки зрения техники этот способ печати не встречает значительных трудностей, хотя и возникают проблемы с красками и резиновыми обтяжками. Следует помнить, что краска при передаче от формного цилиндра не должна засыхать на промежуточном цилиндре, но после передачи на запечатываемый материал должна закрепляться в очень короткий промежуток времени, до наложения следующей краски. Это ограничивает производительность машины данного типа. Скорость печати на них, в зависимости от типа промежуточного сушильного устройства не превышает 150 м/мин.

С точки зрения техники этот способ печати не встречает значительных трудностей, хотя и возникают проблемы с красками и резиновыми обтяжками. Следует помнить, что краска при передаче от формного цилиндра не должна засыхать на промежуточном цилиндре, но после передачи на запечатываемый материал должна закрепляться в очень короткий промежуток времени, до наложения следующей краски. Это ограничивает производительность машины данного типа. Скорость печати на них, в зависимости от типа промежуточного сушильного устройства не превышает 150 м/мин.

Этот способ в последние годы теряет свое значение, так как появилась возможность печатать на растягивающихся материалах при соблюдении хорошего качества приводки на обычных машинах глубокой печати. Качество флексографской растровой печати за эти годы значительно улучшилось благодаря продолжавшемуся совершенствованию печатных машин и использованию фотополимерных формных пластин. Эта конкуренция приводит к сильному сближению возможностей двух способов печати, что может привести к мощному импульсу развития глубокой печати, которая недостигаема для других способов печати по критерию качества печати полутоновых изображений.

Растрированный цилиндр

Это очень важный элемент флексографской печатной машины. Цилиндр должен быть очень жестким на изгиб, иметь наибольший возможный диаметр и высокую радиальную точность порядка 0,01 мм.

Для нанесения ячеистой растровой сетки на поверхность растрированного цилиндра существуют различные способы:

1. Накатка, при которой на поверхности цилиндра одновременно развальцовывается множество ячеек.

2. Электронное гравирование алмазным резцом, при котором каждая ячейка обрабатывается отдельно. При этом процессе инструмент вдавливается в материал, происходит его уплотнение и образование углубленных ячеек.

2. Электронное гравирование алмазным резцом, при котором каждая ячейка обрабатывается отдельно. При этом процессе инструмент вдавливается в материал, происходит его уплотнение и образование углубленных ячеек.

3. Травление (фотохимический способ, применяемый для изготовления формных цилиндров глубокой печати).

4. Электронное гравирование на гелиоклишографе, при котором штихель выбирает объем ячеек.

5. Лазерное гравирование керамического слоя (например, оксида хрома), при котором материал из ячеек испаряется.

Растровые ячейки чаше всего делаются в виде пирамид с острой вершиной или в виде усеченных пирамид. Ячейки обычно образуются непосредственно на поверхности стальной трубы или, при тонких (высоколиниатурных) растрах, в слое меди, покрывающем стальную поверхность.

Очень важно, чтобы при покупке новой машины были четко сформулированы требования к растру, иначе невозможно будет получить нужную толщину слоя краски, так как растрированный цилиндр может передавать ее в зависимости от параметров ячейки больше или меньше, чем нужно.

Для повышения тиражестойкости растрированных цилиндров уже много лет ведется работа по определению наилучшего, наиболее твердого типа их поверхности.

Часто эта задача решается путем специального хромирования, или двойного хромирования, которое значительно увеличивает износостойкость поверхности.

Другой путь - нанесение керамического покрытия. Поверхность получалась весьма твердой и одновременно пористой. Новый тип растрированных цилиндров это керамические цилиндры, гравированные лазером. Уже сейчас такой цилиндр в совокупности с камерным ракельным устройством является, как уже говорили в разделе «красочные аппараты», наиболее современным краскопитающим устройством.

Формные цилиндры

В настоящее время часто - особенно в быстроходных машинах и машинах большой ширины - применяют формные цилиндры, изготовленные из стальной трубы. В отдельных случаях, при большой длине изображения, применяют алюминиевые формные цилиндры. В типографиях, выпускающих упаковочную продукцию, и на обойных фабриках обычно применяют насадные формные цилиндры.

Формные цилиндры снабжаются продольными и поперечными рисками, чтобы упростить размещение фрагментарных печатных форм при их наклейке.

Все формные цилиндры должны устанавливаться таким образом, чтобы их можно было бы быстро и легко заменить. Таким образом, и простои машины при смене тиража сведены к минимуму. Поэтому очень важно иметь простые в обслуживании подшипниковые замки. В основном современные флексографские печатные машины оснащаются подъемниками, чтобы облегчить обслуживающему персоналу смену формных цилиндров.

Диаметр формного цилиндра определяют исходя из требуемого формата, т.е. длины оттиска, с учетом толщины формы и клейкой ленты. Значения этих толщин могут быть весьма различными, поэтому изготовителям формных цилиндров очень важно знать все эти размеры. При покупке машины следует точно задать «цену деления», чтобы знать, с каким шагом можно менять длину оттиска и как рассчитывать зубчатые колеса для привода формного цилиндра и всей машины.

Новинкой является применение гильз, в частности, тонких гильз из никеля или синтетического материала, которые с помощью сжатого воздуха раздуваются и надеваются или натягиваются на базовый формный цилиндр, который может быть строго цилиндрическим или иметь небольшую конусность.

Около 90% всех новых машин, выпускаемых сейчас для флексографии, предназначены для работы с применением гильз.

Гильзовые технологии это технологии будущего. На выставке DRLIPA 2000 были представлены новые тенденции флексографской печати. Специалисты уверены, что будущее исключительно за цифровой обработкой данных. В области гильзовых технологий была представлена система «лазер-гильза». В основе системы лежит принцип прямой лазерной гравировки, при котором информация и изображение наносятся прямо на фотополимер - отпадает необходимость обычных процессов обработки: экспонирования, вымывания, сушки.

Печатный цилиндр

Построение печатного цилиндра в секционных машинах. В настоящее время он обычно изготовляется из трубы. Цилиндр должен быть рассчитан на определенную нагрузку, чтобы не происходило деформаций, при которых невозможна равномерная печать по всей ширине материала.

В современных машинах биения печатного цилиндра составляют около 0,01 мм, а сам он устанавливается на подшипниках качения. Поверхность цилиндра обрабатывается тонким шлифованием и только в редких случаях хромируется и подвергается дополнительной обработке. В быстроходных машинах печатный цилиндр может охлаждаться изнутри водой, чтобы поддерживать температуру запечатываемого материала и краски на постоянном невысоком уровне.

Общий печатный цилиндр в планетарных машинах делается из стали или специального чугуна. В наиболее совершенных моделях машин биение его цилиндрической поверхности около 0,005 мм. Опоры у цилиндров наименьших размеров, до 1500 мм диаметром, делаются на высокоточных шариковых подшипниках, у больших и тяжелых цилиндров - на роликовых подшипниках. Применяют цилиндры с одинарной или двойной стенкой. В обоих случаях охлаждением водой поддерживается постоянная температура на поверхности цилиндра, так как под действием подаваемого для сушки оттисков теплого воздуха могут возникнуть деформации поверхности, что приведет к неравномерности печати и несовмещению красок на оттиске, а это, напомним, сильные стороны машин этой конструкции.

2015-05-13

2015-05-13 4915

4915