3.3. Раскат и транспортирование краски в раскатной группе красочного аппарата

В стадии раската краска попадает в более сложные условия, чем в стадии подачи из красочного ящика. В краскораспределительной системе она находится в виде тонкого слоя, последовательно расщепляющегося в контактных зонах, образуемых парами валик — цилиндр, под воздействием весьма высоких напряжений и скоростей сдвига. Одновременно слой краски подвергается осевому раскату, в процессе которого также развиваются значительные усилия. Величина градиентов скорости только с учетом осевого раската при режиме чистого сдвига может достигать 3•103— 104с-'. Усилия, воздействующие на краску, являются периодическими, кратковременными и знакопеременными. Усилие сдвига в раскатной системе воздействует на краску периодически — только в момент, когда данный участок красочного слоя попадает в зону контакта между валиком и цилиндром. Время действия усилия в зависимости от конструктивных особенностей раскатной группы и скорости работы машины очень невелико. Оно составляет (с некоторыми отклонениями в ту и другую стороны) около 10-3с. Знакопеременный характер усилий проявляется в поочередном сжатии и растяжении красочного слоя, соответственно при входе слоя в зону контакта и выходе из нее.

В стадии раската краска попадает в более сложные условия, чем в стадии подачи из красочного ящика. В краскораспределительной системе она находится в виде тонкого слоя, последовательно расщепляющегося в контактных зонах, образуемых парами валик — цилиндр, под воздействием весьма высоких напряжений и скоростей сдвига. Одновременно слой краски подвергается осевому раскату, в процессе которого также развиваются значительные усилия. Величина градиентов скорости только с учетом осевого раската при режиме чистого сдвига может достигать 3•103— 104с-'. Усилия, воздействующие на краску, являются периодическими, кратковременными и знакопеременными. Усилие сдвига в раскатной системе воздействует на краску периодически — только в момент, когда данный участок красочного слоя попадает в зону контакта между валиком и цилиндром. Время действия усилия в зависимости от конструктивных особенностей раскатной группы и скорости работы машины очень невелико. Оно составляет (с некоторыми отклонениями в ту и другую стороны) около 10-3с. Знакопеременный характер усилий проявляется в поочередном сжатии и растяжении красочного слоя, соответственно при входе слоя в зону контакта и выходе из нее.

При рассмотрении поведения краски в раскатной группе красочного аппарата (как и при накате на форму) важно учитывать, что расщепление краски происходит в нежесткой контактной зоне, образуемой эластичным красочным валиком и недеформируемым металлическим цилиндром.

Находясь в раскатной системе, краска должна беспрепятственно передаваться с одного элемента этой системы на другой, хорошо смачивая при этом поверхности контактирующих валиков и цилиндров и достаточно прочно на них удерживаясь. Учитывая высокие градиенты скорости, кратковременность воздействия на краску усилия сдвига и весьма небольшую продолжительность ее «отдыха» между двумя последовательными циклами нагруже- ния, за время которого сколько-нибудь существенного восстановления структуры краски, по всей вероятности, не происходит, можно предположить, что первоначальная прочность структуры краски не будет непосредственно сказываться на ее поведении в процессе раската (ср. с поведением краски в красочном ящике) и основным реологическим параметром, предопределяющим поведение краски в этих условиях, является минимальная постоянная вязкость предельно разрушенной структуры r]min.

Вместе с тем особенности функционирования раскатной группы красочного аппарата машин высокой и офсетной печати не ограничиваются этими общими положениями. Последовательному расщеплению слоя краски в процессе его раската сопутствуют физико-механические и реологические явления, существенно определяющие механизм взаимодействия краски с несущими ее поверхностями, характер разрыва слоя в каждой контактной зоне и, как следствие, технологическую эффективность краско- распределительной системы в целом.

Эластичные валики красочного аппарата вращаются под воздействием сил трения, возникающих между ними и металлическими цилиндрами, имеющими принудительный привод.

В высокой и офсетной печати краска накатывается только на печатающие элементы формы, в связи с чем на накатных валиках остается красочный слой, имеющий «изрезанный».профиль, создаваемый чередованием разновысоких красочных колец (или рифлей), полос, спиралей или образований иной формы. Если этот профиль не выравнивать, условия наката краски на форму резко ухудшаются, поскольку неровности красочного слоя на накатных валиках будут неизбежно распространяться на валики и цилиндры раскатной системы. Поэтому всем или некоторым раскатным цилиндрам красочных аппаратов многозвенного дукторного типа, наряду с вращением, сообщается возвратнопоступательное осевое перемещение, вызывающее осевой раскат (или растир) краски и также вносящее заметное своеобразие в деформационное поведение краски на стадии ее раската. Осевой раскат прежде всего способствует разравниванию рельефа краски и, следовательно, более равномерному (с учетом регулировки) занесению ее на печатную форму. При этом площадь раската и вероятность несовмещения утолщений красочного слоя зависят от величины и закона осевого смещения, а также от общего количества и геометрических параметров раскатных цилиндров. Вместе с тем осевой раскат обеспечивает дополнительное воздействие на краску, ослабляющее ее сопротивление расщеплению.

Однако следует иметь в виду, что осевой раскат краски характеризуется и некоторыми отрицательными последствиями, к числу которых относятся:

1) увеличение деформации эластичных оболочек красочных валиков;

2) повышение их температуры и возрастание износа в результате усиленного трения при знакопеременных нагрузках, а в ряде случаев и вращения раскатных цилиндров;

3) усложнение схемы привода раскатных цилиндров и возникновение в работающей машине неблагоприятных динамических нагрузок;

4) возникновение трудностей при определении параметров предварительной настройки краскоподающей группы, прежде всего высокоскоростных печатных машин, чему в настоящее время уделяется большое внимание.

Исследования отечественных и зарубежных специалистов позволили установить, что деление красочного слоя сопровождается, как и ожидалось, достаточно резким и несимметричным перепадом давления по ширине контактной зоны b (рис. 3.5.).

Исследования отечественных и зарубежных специалистов позволили установить, что деление красочного слоя сопровождается, как и ожидалось, достаточно резким и несимметричным перепадом давления по ширине контактной зоны b (рис. 3.5.).

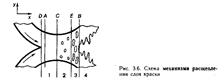

Входя в эту зону (точка D), -краска испытывает воздействие быстро нарастающего давления, тогда как на выходе из зоны (точка В) возникает вакуум. Столь быстрый скачок давления на протяжении очень короткого времени (сотые и даже тысячные доли секунды) вызывает неравномерную скорость деформации отдельных участков красочного слоя (при высоком давлении краска деформируется медленно, при снижении давления скорость деформации ее резко возрастает). Усилие сдвига непосредственно воздействует на краску лишь на участке минимального расстояния между поверхностями валика и цилиндра, т. е. в середине контактной зоны (точка С), где минимальной является также толщина слоя краски. Как видно из рис. 3.5, это — область промежуточных давлений. В плоскостях же А и Е, примыкающих с обеих сторон к наиболее узкому участку зоны контакта и соответствующих максимальному и минимальному значениям давления, сдвиг равен 0. Конкретизируя эти положения, механизм расщепления слоя краски между цилиндром и валиком можно представить в виде схемы, приведенной на рис. 3.6.

В каждой из зон (1-4) слой краски подвергается воздействию специфического комплекса сил, определяющих характер его деформационного поведения. Зона 1, соответствующая наиболее узкому участку полосы контакта (точка С на рис. 3.5.), — это область гидродинамического сдвига. Давление в ее пределах ниже максимального значения, которое в динамической нежесткой полосе контакта (а тем более при введении жидкой прослойки) всегда смещается от центра в направлении входа вращающейся пары валик — цилиндр в контакт друг с другом. Зона 2 — область кавитации, где происходит явное нарушение сплошности красочного слоя в результате образования в нем газовоздушных пузырьков, или каверн. Какое-то количество воздуха неизбежно попадает в краску еще на участке входа в полосу контакта (D на рис. 3.5), однако именно при снижении давления (а зоны 1—4 лежат как раз в этом интервале)- формирование каверн происходит наиболее интенсивно. Зона 3 — область образования и удлинения красочных нитей и одновременного расширения газовоздушных пузырьков. Силовые факторы, определяющие поведение слоя краски в этой области, — воздействие усилия растяжения со стороны разделяющихся поверхностей валика и цилиндра и продолжающееся снижение давления. Зона 4 — область окончательного расщепления красочных нитей.

2015-05-13

2015-05-13 1285

1285