Технологический процесс (ТП) определяет последовательность выполняемых действий при изготовлении или сборке, вид выбранного материала, используемое оборудование и инструмент, технологические режимы (для литья из пластмасс – температурный режим, давление впрыска, усилие запирания, время выдержки и т.д.).

При неавтоматизированной подготовке производства технологические процессы разрабатываются непосредственно в виде комплектов технологической документации. При использовании автоматизированных систем ТПП создаваемые описания технологических процессов размещаются в компьютерной базе данных, а соответствующая документация становится лишь отображением внутреннего представления ТП во внешнюю сферу. Хранящиеся в базе данных ТП являются основным источником информации для решения задач автоматизированного управления технологической подготовкой производства.

Важную роль при проектировании индивидуальных ТП играют групповые ТП. Они являются элементом рационально организованного группового производства. Принципы организации группового производства были разработаны профессором С.П. Митрофановым и впоследствии развиты представителями его школы. Эти принципы приняты на вооружение и успешно используются ведущими предприятиями всех стран мира.

В групповом производстве изготавливаемые изделия объединяются в группы по признакам конструктивной и технологической общности. Это дает возможность унифицировать процессы их изготовления, сократить общее время подготовки производства и повысить ее эффективность. Для объединения изделий в группы применяются специальные классификаторы, а после отнесения изделия в ту или иную группу ему присваивается соответствующий классификационный код. В отечественной промышленности принята унифицированная система классификации и кодирования изделий по конструкторским признакам, которая устанавливается стандартами ЕСКД. Для целей ТПП используется технологический классификатор деталей (ТКД), который является логическим продолжением классификатора ЕСКД.

Групповой ТП – это ТП изготовления группы изделий с общими технологическими признаками. Групповой ТП характеризуется общностью используемого оборудования, средств технологического оснащения и наладки. Таким образом, применение групповых ТП способствует унификации процессов подготовки производства и самого производства.

Функции и проблемы технологической подготовки производства

В результате ТПП нужно обеспечить технологичность изготавливаемой конструкции, т.е. добиться максимально возможного упрощения процессов изготовления деталей изделия и процессов его сборки. Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий того же назначения при обеспечении заданных показателей качества. При окончательном определении конструкции нужно также представлять, какая оснастка понадобится для изготовления той или иной детали, и стараться упростить оснастку за счет допустимых изменений в конструкции.

Например, пластмассовый корпус прибора нужно спроектировать так, чтобы пресс-форма для его изготовления была возможно более простой (с меньшим числом линий разъема и т.п.). Разумеется, упрощения конструкции не должны приводить к ухудшению внешнего вида (дизайна), качества или эксплуатационных характеристик изделия.

Таким образом, технологичность конструкции является основным критерием, определяющим пригодность аппаратуры к промышленному выпуску. Обеспечение технологичности во многих случаях является сложной творческой задачей, требующей оптимального учета многих технических и экономических факторов.

Технологичности конструкции изделия способствуют также унификация и стандартизация. Они дают возможность заимствования или приобретения готовых деталей и узлов изделия. Например, установка в приборе стандартного блока питания избавляет предприятие от затрат на его проектирование и изготовление.

Начиная с момента разработки эскизного проекта и до момента изготовления опытного образца и серии изделий, необходимо максимизировать данный фактор. Характер отработки конструкции изделия на технологичность зависит не только от стадии проектирования, но и от вида производства и объема выпуска, типа, назначения изделия; прогрессивности оборудования и оснастки, организации производства. Целесообразной является отработка технологичности конструкции в процессе ее проектирования.

Оценку технологичности проводят на основе использования частных и комплексного показателей. Состав относительных частных показателей и значения коэффициентов значимости определяются классом, к которому относится разрабатываемое изделие. Номенклатура показателей технологичности сборочных единиц и блоков РЭА установлена отраслевым стандартом.

В соответствии с ним все блоки РЭА условно разбиты на 4 класса:

· радиотехнические;

· электронные;

· электромеханические;

· коммутационные.

Для каждого класса установлены свои показатели технологичности в количестве не более 7.

Расчет показателей технологичности конструкции проводится по определенной методике для радиотехнического класса РЭА.

Классификация технологических процессов

Первым этапом проектирования ТП является разработка предварительного проекта, вторым – разработка рабочей технологической документации на стадии опытного образца (партии), установочной серии, установившегося серийного или массового производства.

Предварительный проект предназначен для отработки и проверки технологичности конструкции изделия на стадиях эскизного и технического проектов разработки конструкторской документации, для подготовки и разработки рабочей документации.

Под рабочей технологической документацией подразумевается совокупность технологических документов (карт, инструкций, ведомостей), которые содержат все данные, необходимые для изготовления и контроля изделия.

Технологические процессы разделяются на следующие виды:

· Проектный ТП, выполняемый по предварительному проекту технологической документации.

· Рабочий ТП, выполняемый по рабочей технологической и конструкторской документациям.

· Единичный ТП, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства.

· Типовой ТП, который характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

· Стандартный ТП – технологический процесс, установленный стандартом.

· Временный ТП, применяемый на предприятии в течение ограниченного периода времени из–за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

· Перспективный ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

· Маршрутный ТП, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

· Операционный ТП, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

· Маршрутно–операционный ТП, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

· Групповой ТП, который разрабатывается не на одну деталь, а на группу деталей, сходных по технологическим признакам.

Комплекс работ по проектированию технологических процессов

Технологические процессы разрабатываются для изделий, конструкция которых отработана на технологичность и включает комплекс взаимосвязанных работ, к которым относятся:

· выбор заготовок;

· выбор технологических баз;

· подбор типового технологического процесса;

· определение последовательности и содержания технологических операций;

· определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытания);

· назначение и расчет режимов обработки;

· нормирование процесса;

· выбор средств механизации и автоматизации элементов технологических процессов и внутрицеховых средств транспортирования и другие.

При разработке ТП используются классификаторы технологических операций, системы обозначения, типовые технологические процессы, стандарты, каталоги, справочники и «Единая система технологической документации (ЕСТД)».

При разработке типовых технологических процессов необходимо учитывать конкретные производственные условия типового представителя группы изделий, обладающих общими конструктивно–технологическими признаками.

К типовому представителю группы изделия обычно относится такое изделие, изготовление которого требует наибольшего количества основных и вспомогательных операций, характерных для изделий, входящих в эту группу.

Необходимость разработки типовых технологических процессов определяется экономической целесообразностью, связанной с частотой применения изделия группы.

Типизация осуществляется в двух направлениях:

· типизация комплексных технологических процессов изготовления однотипных изделий;

· типизация и стандартизация отдельных операций обработки различных изделий.

Типовые технологические процессы могут быть оперативными и перспективными.

Типовые технологические процессы и стандарты на технологические операции являются информационной основой при разработке рабочего технологического процесса.

Виды технологических документов

Разработанные технологические процессы оформляются в виде технологических документов следующих видов, предусмотренных Государственным стандартом ЕСТД.

1. Маршрутная карта (МК) содержит описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям различных видов и технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах в соответствии с установленными формами. Маршрутная карта является обязательным документом. Эту карту допускается разрабатывать на отдельные виды работ.

2. Карта эскизов (КЭ) содержит эскизы, схемы и таблицы, необходимые для выполнения технологического процесса, операции или перехода изготовления или ремонта изделия.

3. Технологическая инструкция (ТИ) содержит описание приемов работы или технологических процессов изготовления или ремонта изделия, правил эксплуатации средств технологического оснащения, описания физических и химических явлений, возникающих при отдельных операциях.

4. Комплектовочная карта (КК) содержит данные о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия.

5. Ведомость расцеховки (ВР) содержит данные о маршруте прохождения изготовленного (ремонтированного) изделия по службам предприятия.

6. Ведомость оснастки (ВО) содержит перечень технологической оснастки, необходимой для выполнения данного технологического процесса или операции.

7. Ведомость материалов (ВМ) содержит данные о заготовках, нормах расхода материала, маршруте прохождения изготавливаемого изделия и его составных частей.

8. Ведомость сборочных единиц к типовому технологическому процессу (ВТП) содержит перечень сборочных единиц. Эти единицы изготавливаются по типовому технологическому процессу (операции) с указанием соответствующих данных о трудозатратах и при необходимости – о материалах, технологической оснастке и режимах.

9. Карта технологического процесса (КТП) содержит описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям, выполняемым в одном цехе в технологической последовательности, с указанием данных о средствах технологического оснащения, материальных и трудовых нормативах.

Для отдельных видов работ, связанных технологическим маршрутом изготовления изделий с другими видами работ, допускается разрабатывать КТП с указанием всех видов работ, выполняемых в разных цехах. При этом если КТП охватывает весь маршрут изготовления данного изделия, то она заменяет МК, и последняя не разрабатывается.

10. Карта типового технологического процесса (КТТП) содержит описание типового технологического процесса изготовления и ремонта группы сборочных единиц в технологической последовательности с указанием операций и переходов и соответствующих данных о средствах технологического оснащения и материальных нормативах.

11. Операционная карта (ОК) содержит описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

12. Операционная карта типовая (ОКТ) содержит описание типовой технологической операции с указанием переходов, данных о технологическом оборудовании и, при необходимости, о технологической оснастке и режимах обработки.

13. Ведомость операций (ВОП) содержит перечень и описание всех операций технологического контроля, выполняемых в одном цехе, с указанием данных об оборудовании, оснастке и требований к контролируемым параметрам.

Основные документы АСТПП

Основными документами являются:

· МК – маршрутная карта;

· КТП – карта технологического процесса;

· ВТП – ведомость сборочных единиц к типовому технологическому процессу.

Основной документ в отдельности или в совокупности с другими документами, записанными в нем, полностью и однозначно определяет технологический процесс изготовления изделия по всем или отдельным видам работ. Формы документов общего и специального назначения установлены ЕСТД.

Построение схемы технологического процесса

На этом этапе формулируются задачи, стадии и исходные данные для проектирования принципиальной схемы технологического процесса. Проводится классификация методов автоматизированного проектирования ТП и разрабатывается модель многоуровневого процесса проектирования с выбором рациональных решений. Рассматриваются итерационный алгоритм процесса проектирования на каждом уровне и алгоритм формирования принципиальной схемы ТП.

Цель проектирования технологических процессов – дать подробное описание операций изготовления изделия с необходимыми технико-экономическими расчетами и обоснованиями принятого варианта. Эта основная проблема проектировщика дополняется последующей задачей внедрения спроектированного ТП на предприятии. В результате составления технологической документации инженерно-технический персонал и рабочие-исполнители получают необходимые данные и инструкции для осуществления спроектированного ТП в конкретных производственных условиях.

Проектирование ТП начинается с анализа технического задания (ТЗ) на проектирование, включающего следующие элементы: рабочий чертеж изделия с техническими условиями или сборочный чертеж узла с условиями приемки, программу выпуска и другие требования.

Варианты структуры ТП генерируются, а затем оцениваются с позиций условий работоспособности (например, обеспечение заданных параметров, качества изделия). Для каждого варианта структуры предусматривается оптимизация параметров, так как оценка должна выполняться при оптимальных или близких к оптимальным значениях параметров. Если для некоторого варианта структуры ТП, операции или перехода достигнуто обеспечение заданных параметров качества изделия, то процесс синтеза считается законченным.

Результаты проектирования оформляются в виде необходимой технологической документации с формированием ТЗ на следующий уровень проектирования. Для каждого варианта структуры составляется модель ТП или его элементов. При автоматизированном проектировании эта модель является математической, она должна быть адекватна объекту в отношении его основных свойств. Анализом модели проверяется выполнение условий работоспособности (например, получение максимальной производительности при обеспечении параметров качества изделия) и принятие решения. По результатам проверки проводится параметрическая оптимизация.

Если условия работоспособности не выполняются, то управляемые параметры снова изменяют, и математическая модель анализируется при новых их значениях. В случае повторного невыполнения условий работоспособности переходят к генерации нового варианта структуры или к пересмотру ТЗ.

В целом функциональная структура принципиальной схемы процесса характеризуется последовательностью преобразований изготавливаемого изделия из начального состояния на заготовительном этапе в состояния С1, С 2, Сn на промежуточных и окончательном этапах. Это преобразование осуществляется по уровням. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. На основе одного проектного варианта (k –1)- го уровня формируется множество более детальных вариантов k -го уровня.

В результате проектирования на всех уровнях образуется дерево допустимых вариантов технологического процесса, отвечающих заданным техническим ограничениям. Вершинам дерева соответствуют операции синтеза проектных решений, а дугам – полученные варианты этих решений. Дуги дерева последнего уровня характеризуют проектные варианты заданной степени детализации. Для решения задач многоуровневой оптимизации на i -м уровне проектирования получают, следовательно, не единственный оптимальный вариант, а группу вариантов, близких к оптимальному. Среди этих параметров выбирают решение на (i +1)-м уровне проектирования.

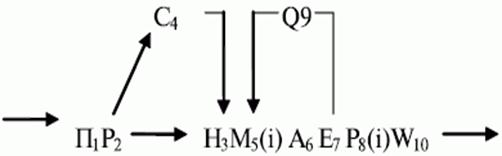

На рисунке показана модель многоуровневого процесса проектирования с выбором наиболее рационального решения на последнем уровне: ТЗ – техническое задание; Сii – операции синтеза проектных решений; Rq{k} – проектные варианты

При генерации структуры технологического процесса используются различные методы: проектирование на основе типизации и групповой технологии; преобразование процессов-аналогов; многоуровневый итерационный метод; аксиоматический метод и др.

Проектирование конкретных технологических процессов путем параметрической настройки типового процесса включает в себя две группы проектных операций: поиск в технологическом банке данных требуемого типового процесса и расчет параметров каждой операции (определение норм времени, материальных и трудовых нормативов). Этот метод применяется для типовых изделий. Алгоритмы преобразования процесса-аналога не содержат в готовом виде логические условия выбора операций и переходов. Эти условия определяются в результате анализа изделия и ТП-аналога. После того, как в технологическом банке данных найдены изделия и ТП-аналоги (И, ТН)ан, проектирование заключается в том, чтобы на основе информационной модели Ck конкретного изделия определить рациональную структуру и параметры процесса его изготовления:

W: { Ck (И, ТН)ан},

где W – операции преобразования процесса-аналога.

Преобразование осуществляется методами исключения и дополнения структурных элементов в процессы-аналоги на основе выявления различий между конкретными изделиями и изделиями-аналогами.

Метод исключения структурных элементов основан на том, что из графа Sа (C, A), описывающего структуру процесса-аналога, исключаются некоторые пути или дуги

{ Cq–1, Аq, Cq }, соответствующие операциям или переходам обработки отсутствующих у конкретного изделия поверхностей или поверхностей более высокой точности.

Структура конкретного процесса образуется в результате применения разности графов

Sk (C 1, A 1) = Sa (C, A)\ { Cq–1, Аq, Cq },

где C 1= C \{ Cq } – множество промежуточных состояний, необходимых для изготовления конкретного изделия; A 1= A \{ Aq} – множество технологических операций, необходимых для изготовления конкретного изделия.

В результате применения такой операции структура конкретного процесса получается более простой, чем аналога. Преобразование процесса-аналога методом исключения структурных элементов осуществляется установлением технологического подобия состояний изделия-аналога со структурой и параметрами конкретного изделия. Для этого в графе функциональной структуры технологического процесса-аналога выделяются висячие вершины, соответствующие конечным состояниям групп обрабатываемых поверхностей. Если C a~ Ck, то операция A включается в маршрут обработки конкретного изделия; в противном случае она исключается из маршрута-аналога.

Метод дополнения структурных элементов базируется на присоединении к графу структуры процесса-аналога Sa (S, A) множества дуг { Cr–1, Ar, Cr }, соответствующих вновь вводимым операциям и переходам по обработке поверхностей конкретного изделия, которые отсутствуют в изделиях-аналогах или имеют более низкую точность. Структура конкретного процесса получается более сложной и образуется в результате операции объединения графов

Sk (C 1, A 1) = Sa (C, A)U { Cr–1, Ar, Cr },

где C 1 = C U Cr; A 1 = A U A r.

В ряде случаев возникают задачи проектирования, когда преобразование процессов-аналогов производится теми и другими методами

Sk (C 1, A 1) = Sa (C, A) \ { Cq–1, Аq, Cq } U { Cr–1, Ar, Cr }

Преобразование процесса-аналога методом дополнения структурных элементов (операций, переходов) заключается в определении вида и количества этих элементов и рациональном их расположении.

Принцип многоуровневой декомпозиции

Одним из наиболее общих способов преодоления начальной неопределенности задачи технологического проектирования является многоуровневый итерационный метод. Сущность его раскрывается совокупностью принципов и утверждений, определяющих характер и структуру процессов проектирования.

Проектирование дискретных ТП и сложных объектов расчленяется на несколько взаимосвязанных уровней, характеризующихся последовательно возрастающей от уровня к уровню степенью детализации проектных решений.

Основу принципа многоуровневой декомпозиции составляют следующие утверждения:

1. Проектирование ТП изготовления изделий можно разделить на 4 уровня:

· принципиальная схема процесса;

· маршрутная технология;

· операционная технология;

Первому уровню свойственны наибольшая степень абстракции и определение только принципиальных особенностей структуры и функции ТП. От уровня к уровню степень детализации проектных решений возрастает. На последнем уровне она доводится до инструкций и команд управления оборудованием.

2. Многоуровневый процесс проектирования развивается сверху вниз, т.е. от синтеза общих принципиальных моделей на первом уровне к проектным решениям требуемой степени детализации на следующих уровнях. При этом решения, полученные на предыдущем (k –1)-м уровне, используются в качестве дополнительных исходных данных для проектирования на k -м уровне. Так, сведения о принципиальной схеме ТП, полученные на первом уровне, служат для синтеза маршрута на втором уровне. Разработка операционных технологий на третьем уровне производится на основе сведений о технологическом маршруте, а для синтеза управляющих программ применяются сведения об операционной технологии.

3. На всех уровнях, кроме последнего, ввиду недостаточной детализации проектных решений, критерии отбора вариантов носят обобщенный, эвристический характер. Они постепенно уточняются при переходе от уровня к уровню, достигая необходимой точности на последнем уровне проектирования

Так, на первом уровне невозможно формировать критерий, позволяющий выбрать один оптимальный вариант принципиальной схемы ТП. Причина в том, что представление о проектируемом процессе носит сугубо принципиальный характер и на следующих уровнях, как правило, уточняется.

4. На начальном и промежуточных уровнях проектирования, в связи с эвристическим характером критериев, из множества синтезированных вариантов отбирается не одно, а несколько (два-три) наиболее рациональных решений. Окончательный вариант ТП, соответствующий экстремальным значениям точного критерия, определяется только на последнем уровне.

5. Проектирование на каждом уровне расчленяется на совокупность следующих проектных операций, итерационно взаимосвязанных между собой:

Итерационный алгоритм процесса проектирования можно представить следующим образом

Здесь П – поиск решений-аналогов, Н –преобразование процессов-аналогов, С – синтез различных вариантов технологии, М – имитационное моделирование процесса обработки, А – анализ результатов моделирования, Е – оценка результатов моделирования, Q – оптимизация, W – отбор наиболее рациональных вариантов.

Процесс проектирования начинается с операции поиска изделий и ТП-аналогов в массиве технологического банка данных. Если такие процессы найдены, то логическим блоком Р 2 управление передается операции преобразования процесса-аналога Н 3, если же не найдены – операции синтеза С 4. В этом блоке централизованным способом синтезируется некоторое количество вариантов ТП, удовлетворяющих заданным техническим требованиям и ограничениям. Операция имитационного моделирования позволяет, например, прогнозировать характер обработки поверхности, возникающие при этом погрешности и значения технико-экономических параметров. С помощью операции "анализ" устанавливаются причины возникновения тех или иных отклонений и заниженных значений отдельных локальных критериев. Анализ проводится по всем технико-экономическим показателям.

Операцией «оценка» проверяется степень выполнения заданных технических требований. На основе выявленных локальных критериев определяется интегральный критерий качества того или иного варианта, устанавливается необходимость получения тех или иных его показателей. Операцией «оптимизация» производится выбор направления улучшения проектного варианта в соответствии с моделью, характеризующей взаимосвязь локальных критериев. В результате проведенных преобразований исходного варианта возникает новый улучшенный вариант. Сведения о нем вновь поступают в блоки моделирования, анализа, оценки и оптимизации. Совокупность указанных операций образует итерационный цикл процесса проектирования.

За несколько итераций качество исходного варианта улучшается. Процесс заканчивается, когда вариант по всем основным показателям удовлетворяет заданным требованиям и дальнейшее его совершенствование не приводит к существенному улучшению интегрального критерия. С помощью блока Р 8 осуществляется циклическое повторение операций моделирования, оценки, анализа и оптимизации для всех вариантов, полученных в операциях поиска и синтеза. В результате для операции "выбор" подготавливается множество целесообразных вариантов, из которых затем отбираются наиболее рациональные.

В приведенной модели совокупность проектных операций и управляющих блоков определяет два метода проектирования: преобразование объектов аналога и синтеза.

Различаются методы операциями генерирования проектных вариантов. В первом методе это поиск объектов-аналогов и их преобразование, а во втором – целенаправленный синтез проектных решений. Остальные операции итерационного цикла и выбора вариантов являются общими для обоих методов проектирования.

Как показывает опыт разработки и внедрения, указанные методы широко применяются в САПР TП. По своим возможностям они не противоречат, а дополняют друг друга.

Программы, построенные на основе методов типизации, характеризуются меньшими (на 30-40%) объемом и затратами машинного времени по сравнению с многоуровневым итерационным методом. В связи с этим автоматизацию проектирования ТП на типовых изделиях целесообразно осуществлять на основе методов типизации, а на остальные изделия – преобразованием процессов-аналогов и многоуровневым итерационным методом.

Итак, весь ТП изготовления прибора рассматривается как последовательность взаимосвязанных технологических операций. Например, при изготовлении p - n - р транзистора с эпитаксиальной базой основными операциями являются такие как диффузия и окисление, формирование базы и эмиттера. Каждая операция характеризуется совокупностью входных и выходных параметров, которые, в свою очередь, являются исходными данными для расчетов на ЭВМ по выбранным математическим моделям.

Так, в блоке диффузии и окисления имеется пульт управления процессом диффузии, с помощью которого устанавливают параметры процесса обработки пластин, выбирают режим печи, длительность технологического цикла, а также корректируют характеристики процесса в случае их отклонения от заданных величин. На выходе из печи специальный прибор измеряет параметры пластин, данные передаются на пульт управления, который сравнивает измеренные параметры с заданными и регулирует соответствующим образом параметры процесса диффузии, основным из которых является, например, толщина окисла.

2014-02-09

2014-02-09 23656

23656