Чтобы обеспечить постоянство величины межоперационных припусков на каждой из операций, размер обрабатываемой поверхности должен находиться в определенных пределах, характеризующих межоперационный допуск. Общий припуск на обработку складывается из суммы межоперационных припусков и межоперационных допусков без допуска на последнюю операцию.

Величина допуска на последнюю операцию должна соответствовать величине допуска на окончательную обработку данной поверхности.

Допуск dz на припуск zм определяют как разность наибольшего и наименьше

го предельных значений припуска

dz = zмнб – zмнм = dа - db,

где dа – допуск размера заготовки на предшествующей операции;db – допуск размера заготовки на данной операции.

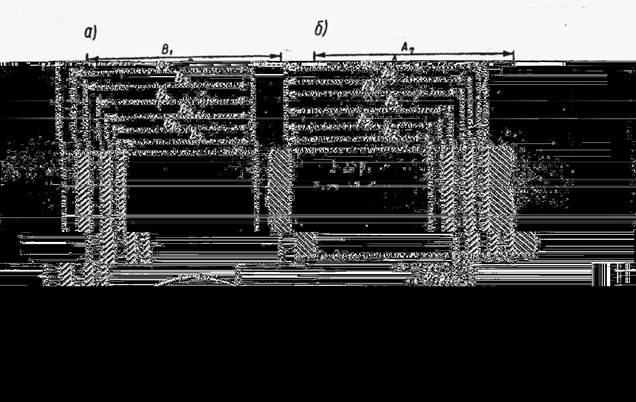

На рис. 2.18 приведены схемы расположения межоперационных припусков и допусков на сторону при обработке заготовок типа вала (рис. 2.18а) и отверстия (рис. 2.18б) в теле заготовки.

Между предварительной и чистовой обработкой суммарный припуск распределяется следующим образом: 60% суммарного припуска на предварительную обработку и 40% – на чистовую; или 45% – на предварительную, 30% – на получистовую и 25% – на чистовую обработку.

Расчет межоперационных припусков и предельных размеров обрабатываемых поверхностей по операциям ведут в определенной последовательности: вначале определяют базовые опорные поверхности для обработки и порядок выполнения технологических операций, а затем значения Rz, Ta, pa, ey и da, после чего – расчетные величины припусков по всем операциям

Рис 2.18 Схема расположения межоперационных припусков и допусков:

а) вал: В1 – размер заготовки (вала); В2 и В3 – наибольший и наименьший предельные размеры заготовки после первой операции; В4 и В5 – наибольший и наименьший предельные размеры после второй операции; В6 и В7 – наибольший и наименьший предельные размеры после третьей операции; z1 и d1 – межоперационные припуск и допуск на первую операцию; z2 и d2 – межоперационные припуск и допуск на вторую операцию; z3 и d3 – межоперационные припуск и допуск на третью операцию;

б) отверстие; А1 – размер отверстия в заготовке; А2 и А3 – наименьший и наибольший предельные размеры отверстия осле первой операции; А4 и А5 – наименьший и наибольший предельные размеры отверстия после второй операции; А6 и А7 – наименьший и наибольший предельные размеры отверстия после третьей операции.

Для наружных поверхностей вначале находят расчетные размеры обрабатываемой заготовки для последней операции, устанавливая, таким образом, наименьший предельный размер детали по чертежу. Для внутренних поверхностей определяют наибольший предельный размер детали по чертежу.

Затем для определения наименьшего расчетного размера заготовки на предшествующей операции к наименьшему предельному размеру (для наружных поверхностей) прибавляют величину межоперационного припуска, а из наибольшего предельного размера (для внутренних поверхностей) вычитают величину межоперационного припуска. В таком же порядке определяют расчетные размеры по всем технологическим операциям.

Наибольший предельный размер заготовки (для наружных поверхностей) находят суммированием допуска с наименьшим предельным размером или наименьший предельный размер (для внутренних поверхностей) – вычитанием допуска из наибольшего предельного размера.

Тогда наибольшее предельное значение межоперационного припуска для наружных поверхностей zмнб будет определяться как разность наибольших предельных размеров, а наименьшее zмнм – как разность наименьших предельных размеров предшествующей и данной операции.

Для внутренних поверхностей предельные значения межоперационных припусков определяют: zмнб – как разность наименьших предельных размеров и zмнм – как разность наибольших предельных размеров на данной и предшествующей операциях.

Затем, суммируя межоперационные припуски, находят общий припуск на обработку заготовки (z0нб и z0нм) и делают проверку путем сопоставления разности припусков и допусков: z0нб – z0нм = dа – db; при этом разность предельных значений межоперационных припусков должна быть равна разности межоперационных допусков, а разность общих припусков – разности допусков на размер заготовки и детали по чертежу.

Условия расчета припусков зависят от вида заготовки. Так, при обработке заготовок из калибровочной и горячекатаной стали (прутка) после определения расчетного наименьшего предельного размера заготовки

D3 = Dд + 2z0 подбирают по сортаменту ближайший диаметр прутка Dс; тогда действительный общий припуск на обработку составит

2z01 = Dс – Dд,

где 2z0 – расчетный общий припуск на обработку (по диаметру); 2z01 – действительный общий припуск на обработку (по диаметру); D3 – расчетный наименьший предельный размер заготовки; Dд – наименьший предельный размер детали по чертежу; Dс – диаметр прутка по ассортименту.

При обработке ступенчатых валов из проката заготовки определяют таким же путем, но наибольший предельный размер детали по чертежу принимают по ступени наибольшего диаметра, тогда остальные ступени обрабатывают с так называемым напуском.

Если напуск не может быть снят за один проход, то в первом проходе удаляют 60% напуска, а во втором – 40%. В дальнейшем ступени обрабатывают без напуска и припуски определяют в обычном порядке.

При расчете припусков для штампованных заготовок необходимо учитывать напуски, упрощающие конфигурации заготовки (углубление, переходы, уступы и т.д.), а также штамповочные уклоны и радиусы закругления.

Припуски на обработку штамповочных заготовок с учетом радиусов закруглений определяют по формуле

rд + z0нм – Hд + Н3 >= r3,

где rд – радиус закругления готовой детали; r3 – радиус закругления заготовки; z0нм – наименьший припуск на обработку; Нд – нижнее отклонение по размеру готовой детали; Н3 – нижнее отклонение по размеру заготовки.

При расчете припусков для литых заготовок учитывают необходимые напуски, упрощающие конфигурацию заготовок, а также формовочные уклоны литых галтелей и построение переходов при изменении сечений отливки. Кроме того, предусматривают дополнительные припуски на поверхности, расположенные в верхней части по отношению к заливке.

Наряду с этим при расчете припусков учитывают коробление литых заготовок, а также смещение стержней, образующих отверстия и внутренние поверхности.

Припуск, компенсирующий коробление литой заготовки, устанавливают в зависимости от жесткости конструкций отливки. Его обычно удаляют при обдирочных операциях, однако это вызывает погрешности, возникающие в результате остаточных напряжений в материале заготовок, поэтому при расчете припуска на отделочные операции учитывают значение этой погрешности в пределах 0,3 мм на 1 м длины литой заготовки.

При определении припуска на обработку отверстий в литых заготовках следует также учитывать смещение оси отверстия относительно взаимосвязанных поверхностей. При установке заготовки на станке по необработанному отверстию величину смещения оси учитывают в припуске на обрабатываемую поверхность, а при обработке этого же отверстия от опорной поверхности – в припуске на обработку отверстия.

Справочные данные для расчета припусков обычно разрабатывают по отраслям машиностроения в виде нормативных таблиц с учетом способов обработки, вида заготовки, требуемой точности и других производственных и технологических факторов. Эти справочные данные периодически пересматриваются по мере разви-тия техники и повышения уровня технологии производства.

2015-05-13

2015-05-13 4877

4877