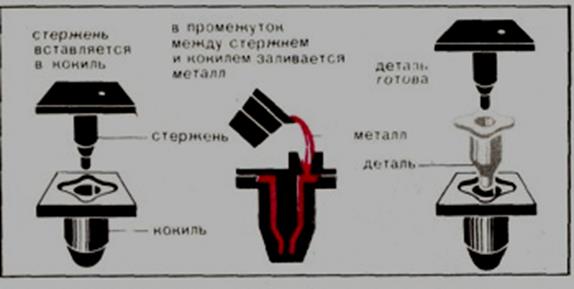

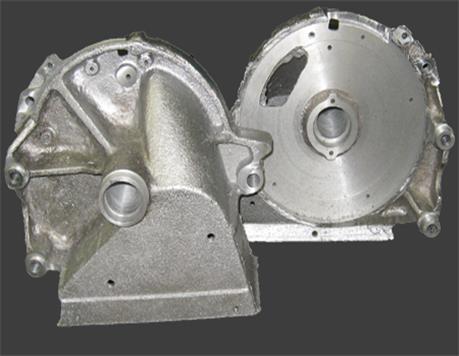

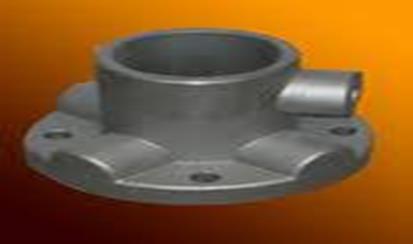

Литье в металлические формы (кокили) применяется при изготовлении отливок массой до 2000 кг в автоматизированном крупносерийном производстве. В отличии от земляных форм кокили выдерживают большое количество заливок (до 50000 штук).

Перед заливкой формы подогревают.

Помимо более точных размеров по сравнению с традиционным процессом достигают улучшение структуры и механических свойств.

При производстве сложных отливок применяют кокили из нескольких частей с разъемами.

К типовым представителям отливок рекомендуемым к переводу на литье в кокили можно отнести корпуса гидрооборудования, цилиндры, планки, шкивы, кронштейны, зубчатые колеса, арматуру.

Недостатком металлических форм является отсутствие у них податливости, что ограничивает их использование для деталей из стали с большим количеством внутренних полостей и литых поверхностей.

Точность отливок может достигать 13 квалитета и шероховатость Rz= 10 мкм.

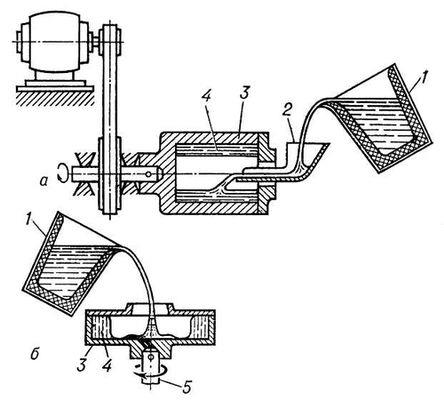

При центробежном литье отливки получают посредством заливки металла во вращающуюся форму. Под действием центробежных сил металл прижимается к стенкам формы и застывает по ее внутренним очертаниям.Отливки приобретают высокую плотность т.к. газы и неметаллические включения вытесняются к поверхности.При центробежном литье нет питателей, стержней, литников и выпоров, что снижает расход металла и повышает КИМ до 95%.Скорость вращения формы должна обеспечивать одинаковую толщину стенок по всему сечению изделия.

Схема получения отливок способом центробежного литья на машинах с горизонтальной (а) и вертикальной (б) осями вращения: 1 — ковш; 2 — жёлоб; 3 — форма; 4 — отливка; 5 — шпиндель.

Наиболее рационально использовать этот метод для получения деталей типа полых цилиндров массой до 60 т, длиной до 8м, диаметром более 1 м и толщиной стенки – до 300 мм. Припуски на механическую обработку не превышают 2…12 мм.

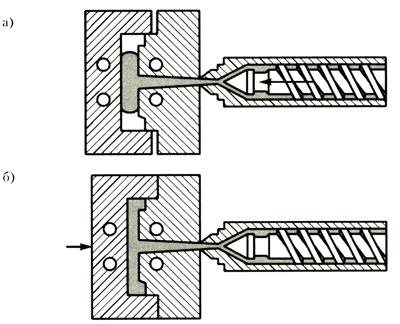

При литье под давлением (до 100 Мпа) заполняется металлическая форма. Давление создается машиной компрессорного или поршневого типа.Детали получаются точными и чистыми.

Механическая обработка отливок незначительна или вообще не нужна. Преимущественно этот метод применяется для отливок из цветных сплавов массой до 10 кг. Так как стоимость формы высокая то этот метод применяется только в массовом производстве, когда в одной форме получают тысячи отливок. Производительность очень высокая – до 3000 отливок в час.Точность отливок – до 9 квалитета и шероховатость – менее Rz =10мкм.

Литье по выплавляемым моделям применяется для получения мелких деталей массой до 15 кг из сталей и трудно обрабатываемых сплавов. При этом достигается высокая точность и чистота поверхности.

Для получения более точных размеров достаточно применение операций шлифовки и полирования.Высокая точность обеспечивается применением точных моделей и форм без разъемов. Этот способ дает возможность отливать готовые детали из твердых сплавов, обработка которых трудна и дорога (сверла, фрезы, турбинные лопатки).Отливки получают самой сложной конфигурации с точностью размеров по 11….14 квалитетам и шероховатостью – менее Rz =80 мкм.

Выплавляемые модели изготавливают в пресс-формах 1 из модельных составов, включающих парафин. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. (рис.а). После затвердевания модельного состава пресс-форма раскрывается и модель 2 выталкивается в холодную воду.

Затем модели собираются в модельные блоки 3 (Рис. в) с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют 2…100 моделей.

Формы изготавливают многократным погружением модельного блока 3 в специальную жидкую огнеупорную смесь 5, налитую в емкость 4 (Рис.. г) с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3…5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют, погружая в горячую воду или с помощью нагретого пара. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливают в печи в течение 6…8 часов при температуре 850…950 0C для удаления остатков модельного состава, испарения воды.

Рис. 11- индукционная печь,12- отливка, 13-опока, песчаная смесь.

Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

Показатели экономической эффективности специальных видов литья на 1 т отливок в сравнении с литьем в обычные песчаные формы.

| Способ литья | Экономия металла, кг | Снижение трудоемкости норма/час | Снижение припусков на мех.об-ку % |

| По выплавляемым моделям | |||

| В оболочковые формы: - чугун - сталь | |||

| В кокиль: Из чугуна и стали | |||

| Под давлением |

Сравнительные показатели различных способов литья.

| Способ литья | Эконном. целесообр. партия шт. | Максим. масса отливки кг | Вид сплава | КИМ | Квалитет точности | Шерохов. пов-ти Rz (мкм) | % в общем выпуске отливок |

| В песчано-глинистые формы | без огра- ничения | Все сплавы | 0,6…0,7 | 16…18 | 40…320 | 74,6 | |

| В кокиль | Цв. сплавы | 0,75 | 13…16 | 10…80 | 11,4 | ||

| Под давлением | Цв. сплавы | 0,95 | 9…12 | более 20 | 3,4 | ||

| По выплавляемым моделям | Спец. сплавы | 0,9 | 11…14 | более | 0,7 |

2015-05-13

2015-05-13 2012

2012