С целью повышения эффективности процессов абразивной обработки в зону резания вводят дополнительную энергию (электрическую, электромагнитную, ультразвуковую и др.), что позволяет значительно расширить область их рационального применения.

Одним из наиболее производительных и широко распространенных является электролитическое (электрохимическое)шлифование – способ обработки металлов токопроводящими кругами с вводом постоянного тока в зону обработки (анодномеханическое). Был предложен в 1943 году В.А. Гусевым.

Электрохимическое шлифование (ЭХШ) комбинированный процесс, при котором обрабатываемый материал снимается в результате одновременного протекания трех процессов: анодного растворения, механического резания и электроэрозионных явлений.

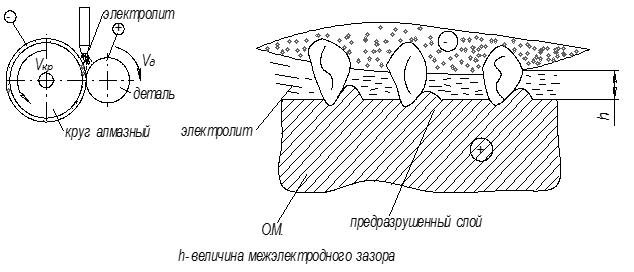

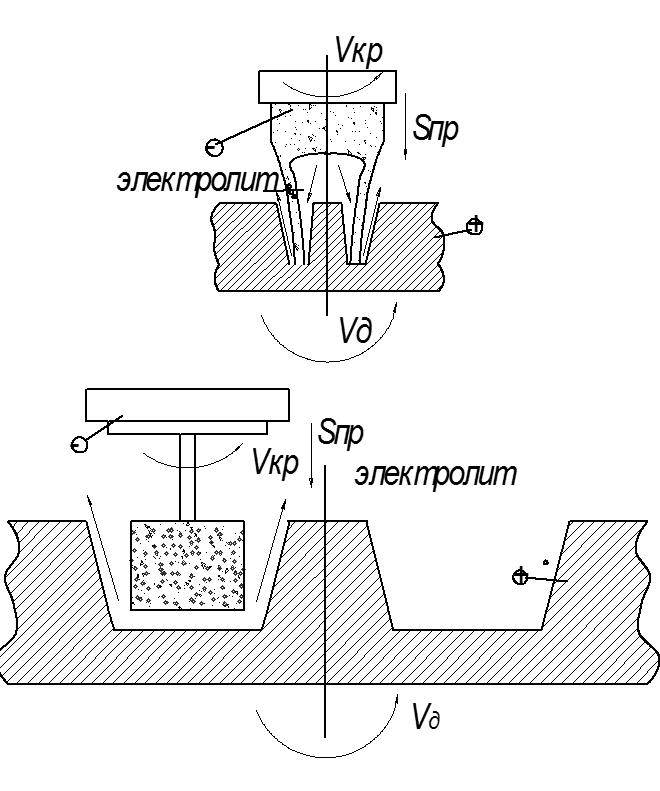

Рис.38. Схема электрохимического шлифования

Рис.38. Схема электрохимического шлифования

За счет протекания тока через слой рабочей жидкости (электролита), занимающий пространство между кругом и деталью, происходит анодное растворение тончайшего слоя обрабатываемого материала с образованием на поверхности окисной пленки(1,5-3,5мкм), обладающей высоким электрическим сопротивлением и тормозящей процесс растворения обрабатываемого материала. Зерна же круга непрерывно удаляя эту пленку, интенсифицируют процесс анодного растворения металла.

Производительность процесса электрохимического растворения может быть выражена формулой:

Ож

где Са - электромеханический эквивалент обрабатываемого металла;

U - напряжение между кругом и деталью;

Sg - поверхность обрабатываемой детали;

h - межэлектродный зазор между связкой круга и деталью;

ρэ - удельное сопротивление электролита.

Как видно из приведенной формулы, производительность увеличивается с ростом напряжения и площади обрабатываемой поверхности, и падает с увеличением зазора h, так как рост напряжения увеличивает плотность тока, рост зазора h его уменьшает.

В процессе электрохимического шлифования все названные параметры не стабильны, хотя и существуют их оптимальные значения, при которых производительность процесса наибольшая.

Межэлектродный зазор

Как уже отмечалось, с уменьшением h растет плотность тока, и как следствие, производительность. Но одновременно растет и вероятность возникновения контакта обрабатываемого материала со связкой круга через стружку (замыкание) или из-за биения круга относительно детали. В этом случае ток пойдет через точки контакта и в результате процесс анодного растворения может снизится и даже практически прекратиться, так как уменьшится сопротивление, а значит U и, как следствие, плотность тока.

В общем случае необходимо, чтобы толщина срезаемого слоя одним зерном не превышала толщины анодной пленки, и тогда будет «чистое» ЭХШ. При превышении az над толщиной пленки дает ЭХШ, смешанное с микрорезанием. Правильно выбранные режимы ЭХШ должны обеспечивать съем обрабатываемого металла на 85-90% за счет чистого ЭХШ и 10-15% за счет микрорезания и электроэррозии.

Инструмент - чаще всего алмазные круги на металлических связках.

Станки - либо специальные шлифовальные станки для заточки режущего инструмента модели 3Э623 для резцов, и модели 3Э667 для фрез; либо универсальные после соответствующей модернизации.

Электролит: для твердых сплавов – вода с добавлением 3-5% азотокислого натрия (NaNO3) и 3% трифосфата натрия (Na3PO4).

Режимы: оптимальное напряжение 6-10В (выше значительная эрозия, ухудшается качество поверхностного слоя). Плотность тока 50-100А/см2. Скорость резания 22-30м/с. Скорость стола V=0,5-2м/мин. Поперечная подача при работе периферей круга Sпоп =1/3 Т, торцем круга 0,08-0,2мм/дв.х. Глубина шлифования t =0,1-0,3мм.

Характеристики процесса

Силы резания при ЭХШ ниже, чем при обычном шлифовании с одинаковыми режимами. Причем большее снижение наблюдается для силы Pz и меньшее для Py, так при электролитическом шлифовании:

;

;

при обычном:  .

.

Такое изменение соотношения Pz/Py обеспечивается давлением газообразного водорода в зоне контакта круга с обрабатываемым материалом. Температура при ЭХШ существенно ниже. Причем с увеличением глубины при чистом ЭХШ рост температуры практически отсутствует. При смешанном - увеличение глубины вызывает рост температуры с такой же интенсивностью, что и при обычном шлифовании.

Шероховатость обрабатываемой поверхности обычно при ЭХШ ниже, чем при обычном шлифовании (на уровне Ra =0,15-0,30) и практически не зависит от зернистости. Остаточные напряжения сжатия ниже, чем при обычном шлифовании.

Износ, стойкость, производительность шлифовальных кругов при ЭХШ.

При ЭХШ абразивные и алмазные зерна изнашиваются преимущественно непрерывно с образованием площадок износа, а удельный расход алмазов в основном определяется площадью обработки и значительно ниже чем при обычном шлифовании.

Производительность выше в 1,7-2,5раза.

Правка круга производится изменением полярности круга и детали.

Электроискровая обработка

Процесс, схемы обработки, инструмент те же, что и для ЭХШ, но без электролита.

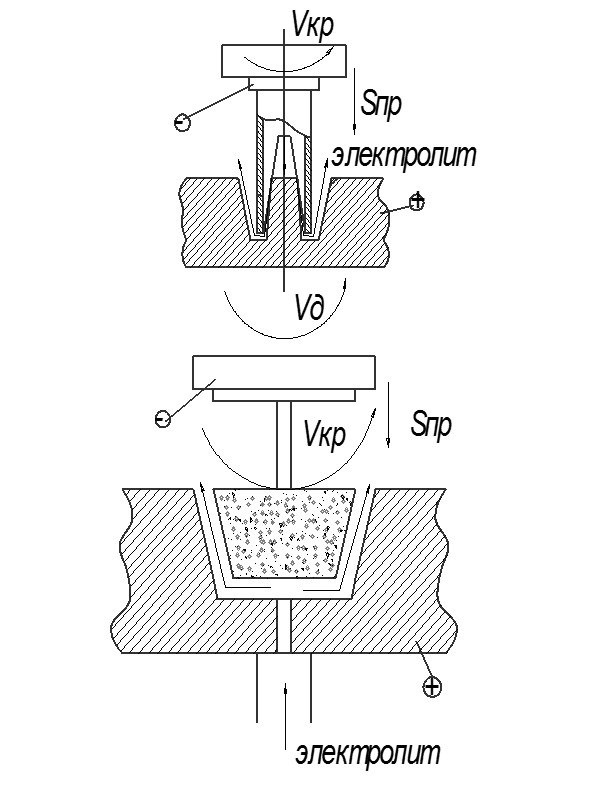

Электроалмазное сверление

- новый вид обработки позволяющий получить, сквозные, глухие и фасонные отверстия в изделиях из твердых и магнитных сплавов, закаленных сталей и других труднообрабатываемых материалов (см. рис.39).

Рис.39. Принципиальные схемы электроалмазного сверления

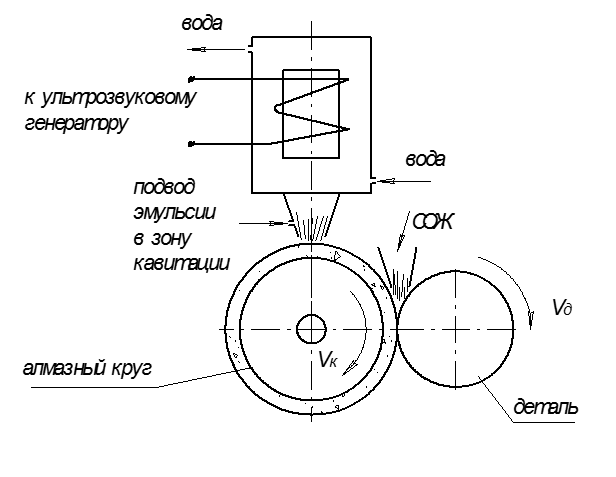

Ультразвуковое алмазное шлифование

Реализуется путем дополнительного введения в зону резания колебаний малой амплитуды (см. схему на рис. 40).

Рис.40. Схема введения ультразвуковых колебаний через жидкую среду– воду

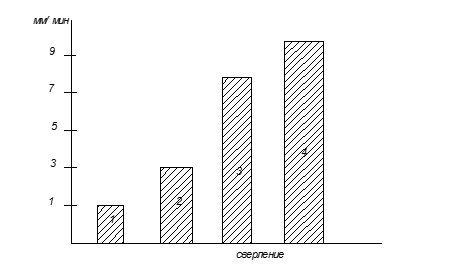

Сравнительная производительность различных методов алмазного сверления отверстий, выраженная скоростью осевой подачи инструмента, приведена на рис.41.

Рис.41. Диаграмма производительности обработки отверстий: 1-алмазное; 2-алмазно-ультразвуковое; 3-алмазно-электролитическое; 4-алмазно-электролитическое ультразвуковое

Вибрационное алмазное шлифование

На деталь накладывают высокочастотные колебания (10000 до 18000 Гц) с амплитудой до 0,025мм. В результате снижается шероховатость обработанной поверхности, почти полностью отсутствует вероятность прижогов (температура в 2 раза ниже). Такой эффект достигается тем, что непрерывные микроудары шлифовального круга об обрабатываемую поверхность способствуют его самозатачиванию. Отрицательный факт - повышенный износ кругов.

2015-05-13

2015-05-13 1588

1588