Процесс отделочной обработки поверхностей деталей машин мелкозернистыми абразивными брусками. Характерным признаком процесса является колебательное движение брусков с частотой от 500-600 до 2000-3000 дв.ход/мин и амплитудой 2-5мм.

Можно получить Ra =0,080-0,160мкм практически без волнистости и минимальной огранки, удалить дефектный слой после шлифования. Всё это вместе с возможностью управления направлением и формой микронеровностей делает суперфиниширование наиболее эффективным для обработки подшипников качения, штоков, поршней, калибров и т.п.

Сущность процесса суперфиниширования состоит в царапании обрабатываемой поверхности большим количеством мельчайших зёрен (102-104зерен/мм2).

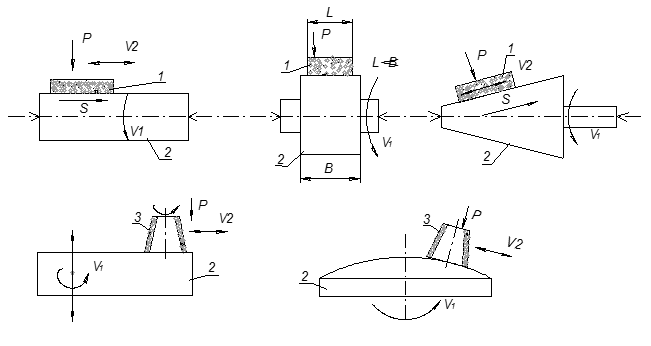

Существует несколько схем суперфиниширования (Рис.34), но, как правило, деталь вращается со скоростью V1,а брусок имеет колебательное движение со средней скоростью V2.

При суперфинишировании торцовых плоских и сферических поверхностей в качестве инструмента используется не брусок, а чашечный круг, вращающийся со скоростью V и имеющий колебательное или планетарное движение.

Рис.34. Схемы суперфиниширования

1 - брусок; 2 - деталь; 3 - чашечный круг

Суперфиниширование выполняют после шлифования или после тонкого точения на специальных станках или на универсальных токарных и шлифовальных станках с установленными на них головками - вибраторами (мелкосерийное и единичное производство).

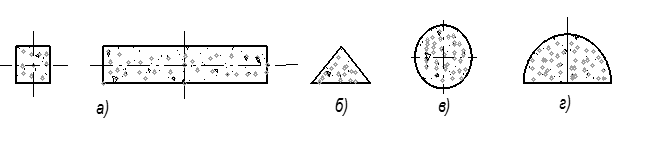

Характеристика брусков та же, но зернистость М40 и ниже. Формы брусков.

Рис.35. Формы сечений брусков: а) прямоугольная; б) треугольная; в)круглая; г) полукруглая

Подготовка брусков к работе включает:

крепление (механическое и реже клеевое);

правку и профилирование (как правило, абразивной лентой натянутой на обрабатываемую поверхность детали абразивным слоем наружу).

Алмазные и эльборовые бруски правят свободным абразивом (SiC, B4C).

Режимы суперфиниширования

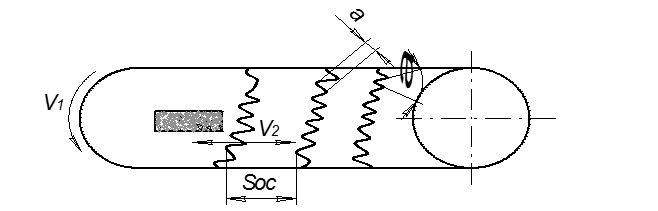

Кинематика суперфиниширования оказывает значительное влияние на скорость съёма металла, износ брусков и качество обработанной поверхности. Важным фактором является угол сетки α, определяемый соотношением скоростей V1 и V2 – детали и бруска.(см. рис.36 tgα =V1/V2). Наиболее интенсивно резание при α=40-50° т.е. при V1 = V2.

При увеличении или уменьшении α производительность процесса снижается, происходит переход от резания к трению, от самозатачивания бруска к его затуплению. В связи с этим отрицательным явлением обеспечивается следующий цикл. Сначало α = 40-50º черновое суперфиниширование и окончательное с увеличенным α в 2-10 раз за счет увеличения скорости детали.

- угол сетки

- угол сетки

Рис.36 Схема микронеровностей после суперфиниширования.

С увеличением абсолютных значений V1 и V2 интенсивность процесса возрастает и поэтому работают на максимальной для данного оборудования скорости V1,а V2 выбирают такой чтобы обеспечить требуемый α..

На современных станках для суперфиниширования V2 =1500-2500 ходов в минуту, с амплитудой колебаний 2-3мм, что дает V2 =8-18м/мин. Увеличение давления Р- приводит к увеличению производительности (Р =0,1-0,6МПа). Давление уменьшают с увеличением зернистости брусков (М40-М20, Р =0,3-0,4МПа; М3-М1, Р =0,1-0,2МПа) и снижением твёрдости обрабатываемого материала(цветные сплавы, незакаленные стали Р =0,1-0,2МПа). Продольная подача S =0,3-1,2м/мин.

2015-05-13

2015-05-13 3308

3308