Порошковое волокно – разновидность частиц металлического порошка, у которых один из габаритных размеров не менее чем в пять раз превышает остальные.

Механические способы.

1. Готовят тонкую тянутую проволоку и металлическую стружку. Режут на куски определенной длины, а затем обезжиривают в трихлорэтилене, гидроксиде аммония.

2. Получение волокна из расплава.

а) Расплав подают на быстровращающийся диск, на котором под действием центробежной силы формируются волокна диаметром 4-75 мкм.

б) Метод экструзии расплава выдавливаю через отверстие диаметром в несколько десятков микрометров.

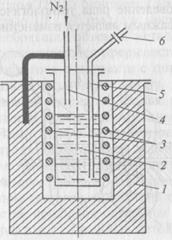

Технологическая установка состоит из цилиндрического сосуда с защитной футеровкой для расплавленного металла, через крышку которого проходят две трубки диаметром 25 мм. Одна из трубок служит для подачи газа, например азота, на поверхность расплавленного металла. Вторая трубка имеет на конце сопло с отверстиями, равномерно распределенными по концентрическим окружностям. Она предназначена для выдавливания (экструзии) металла. Расплавленный металл вытесняется через отверстия сопла давлением, создаваемым над его поверхностью сжатым газом. При получении волокон алюминия температура расплава 700-750°С. Оптимальный диаметр отверстий в сопле при экструдировании алюминия равен 60-80 мкм, давление сжатого азота на поверхность расплава – не менее 0,6 МПа. На такой установке могут быть получены волокна: алюминия, олова, меди, бронзы. Волокна имеют диаметр 50-90 мкм, длина до десятков миллиметров.

Установка для получения волокон методом выдавливания

1. Сосуд с футеровкой

2. Расплав металла

3. Электрический нагреватель

4. Трубка для подачи азота

5. Трубка для выдавливания жидкого металла

6. Сопло с отверстиями

Структура затвердевшего волокна зависит от температуры расплава и скорости его охлаждения (103-105).

в) В последнее время все более производят волокна методами ВЗР.

3. Существует производство нитей диаметром до 1 мм продавливанием смеси порошка исходного материала со связующим через тонкие отверстия. Нити подвергают соответствующей обработке в зависимости от рода связующего с целью его удаления. Так получают нити вольфрама, молибдена, циркония, бора, титана, оксидов, карбидов.

Физико-химические способы.

Их применяют для изготовления совершенных нитевидных кристаллов высокой прочности.

1. Восстановлением различных соединений металлов. Исходные материалы - галогениды, сульфиды, оксиды и газообразные или твердые восстановители. Кристаллы получаются гладкие и прямые, диаметр их 1-20 мкм.

Температура восстановления галогенидов составляет, °С: для меди – 650, железа – 730-760 °С, никеля – 740, кобальта – 750, марганца – 940. Повышение температуры сверх оптимальной приводит сначала к возникновению пластинчатых образований, а затем к росту крупных кристаллов, тогда как усы не образуются.

2. Нитевидные кристаллы могут быть получены выращиванием из пересыщенной газовой фазы. В этом случае усы растут за счет притока атомов из газовой фазы. С повышением Т скорость роста и диаметр усов увеличиваются. Испарением в вакууме с последующей конденсацией паров получают усы цинка, серебра, платины, бериллия, кремния и других металлов.

3. Усы железа, серебра, платины, бериллия, кремния можно получить электролитическим осаждением.

4. Тонкие металлические волокна можно получать химическим травлением проволоки до нужного сечения. Так травлением медной проволоки в азотной кислоте получают волокна диаметром до 1 мкм. Для получения тонких вольфрамовых волокон применяют метод электролитического травления 15-20% раствором NaOh в поле переменного электрического тока.

2015-05-13

2015-05-13 477

477