Производительность, кг/ч.............................................................. до 1200

Число отливочных механизмов, шт............................................... 2

Вместимость воронки, л................................................................. 132

Число отливов, в минуту................................................................ 20...45

Число мерных цилиндров и поршней, шт..................................... 48

Установленная мощность, кВт....................................................... 11

Габаритные размеры, мм................................................................ 8785´2300´1150

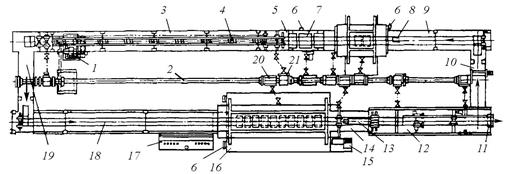

Агрегат «Холько-Гелиос 171» (рис. 14.5) предназначен для формования мелких однородных шоколадных изделий: плиток, монолитных шоколадных фигурок, медалей, листиков, пластинок. Производство таких изделий на крупных отливочных агрегатах нерационально из-за низкой производительности, большого удельного расхода энергии и труда.

Все узлы, связанные с синхронным перемещением форм, приводятся в действие одним главным электродвигателем 1 при помощи продольного главного приводного вала 2 с девятью редукторами 20. От каждого редуктора валами 21 с шаровыми шарнирами приводится соответствующий узел агрегата. Таким образом, осуществляется жесткая кинематическая связь между всеми узлами.

|

|

|

Управляется агрегат с пульта 17. На пульте имеется цветная схема, подсвечиваемая контрольными лампами. Кроме того, каждый редуктор имеет электрическую блокировку и местную контрольную лампу, которая загорается при неполадке в узле, приводимом от этого редуктора. Кроме пульта управления, у отливочной и выколоточной машин имеются кнопки аварийной остановки агрегата.

Формы не связаны с цепью и свободно перемещаются по направляющим гонками цепи. Конвейер 9 перемещает формы в вертикальный шкаф, вмещающий 60 форм. В шкафу они сначала поднимаются вверх, а затем опускаются вниз и при этом обдуваются воздухом, подогретым в паровом калорифере. Для поддержания постоянной температуры форм 31±1 °С имеется автоматическая система регулирования 8, которая при повышении температуры отключает подачу пара в калорифер и включает пар при понижении температуры форм. Все подогретые формы в одной рамке заполняются отливочной машиной 7 одновременно за один рабочий ход поршней. Вместимость приемной воронки отливочной машины 25 л. В ней имеется мешалка и две группы по 12 поршней с золотниками и одна сменная распределительная плита.

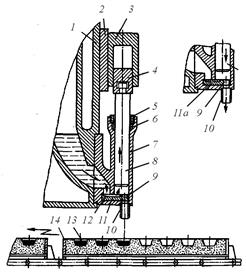

Рис. 14.4. Схема дозирующего устройства отливочного механизма Рис. 14.4. Схема дозирующего устройства отливочного механизма |

В рубашке воронки отливочной машины установлен электрический нагревательный элемент, термометр 6 с задающим устройством, центробежный насос для циркуляции воды, контрольная лампа и система автоматического регулирования температуры воды. В одну форму шоколадная масса может подаваться как одним, так и несколькими поршнями – это зависит от распределительной плиты и массы изделия. Машина снабжена контрольным датчиком, который включает отливочную машину лишь при наличии под плитой рамки с формами. Для обрыва нитей массы рамка при заполнении форм шоколадной массой приподнимается, а по прекращении поступления массы резко опускается.

|

|

|

Рис. 14.5. Агрегат «Холько-Гелиос 171» Рис. 14.5. Агрегат «Холько-Гелиос 171» |

Рамки с заполненными формами конвейером 5 подаются на вибротранспортер 3 с несколькими электродвигателями 4 привода дисбалансных механизмов. Амплитуду колебания направляющих вибротранспортера можно регулировать. Затем рамки с формами перемещаются поперечным конвейером 19, при этом их боковые поверхности очищаются подпружиненными ножами от случайных потеков шоколадной массы. Застывают изделия в формах на горизонтальном конвейере 18 и в вертикальном шкафу-кристаллизаторе 16. В нижнюю часть конвейера 18 холодный воздух подается вентилятором из воздухоохладителя, находящегося в шкафу 16. В нижней части шкафа 16 находятся четыре осевых вентилятора, которые создают непрерывную циркуляцию воздуха через воздухоохладители, расположенные с двух сторон, и 10 ветвей вертикального конвейера. В шкафу находится 300 форм. Воздух в воздухоохладителях охлаждается индивидуальной фреоновой охлаждающей установкой 15.

Рамки с готовыми изделиями выводятся из шкафа конвейером 14, при этом устройством 13 на рамку накладывается пластмассовая пластина. Устройство 13 состоит из магазина с пластинами и кулачка, приводимого в движение электродвигателем мощностью 0,1 кВт. Кулачок вытаскивает из стопы нижнюю пластину. Она ложится на перемещаемую конвейером рамку, которая затем поступает в выколоточную машину 12. В ней рамки поворачиваются на угол π рад.

При ударе по рамкам рычагами изделия выпадают из форм на пластины. После повторного поворота на тот же угол рамки поперечным конвейером 10 подаются в шкаф для подогрева. Пластины с изделиями на них выводятся из выколоточной машины на стол конвейером 11.

2015-05-13

2015-05-13 1103

1103