Для выполнения задания следует проработать материал /1, c.7-18, 2, c.131-134/, в заготовку отчёта занести схемы механизмов роста плёнок и перечень факторов, влияющих на структуру плёнок.

Параметры тонких металлических плёнок существенно отличаются от параметров массивных материалов, что связано с различием структуры и с размерными эффектами в тонких плёнках.

Размерный эффект – это проявление существенных качественных или (и) количественных изменений физических свойств объекта с уменьшением его размеров (толщины плёнки, диаметра частицы). Эти проявления затрагивают практически каждое физическое свойство материала, включая многие его фундаментальные параметры, такие как тип кристаллической решетки, температура плавления и др.

Таким образом, проявлением «тонкопленочного состояния» является размерный эффект: фазовый, структурный, субструктурный, ориентационный и практически всех физических свойств твёрдых тел. Отсюда следует, что понятие «тонкая пленка» относительно лишь к конкретному свойству: будучи таковой по отношению к одному свойству, пленка может иметь параметры массивного образца по другому свойству.

Для нанесения тонких плёнок используются физические и химические методы. Физические методы основаны на образовании потока атомных частиц (отдельных атомов, молекул или ионов) из напыляемых материалов и последующей их конденсации на поверхности подложки. Для этого необходимо применение высокого вакуума, поэтому физические методы нанесения тонких пленок называют вакуумными.

В технологии получения тонких пленок вакуумными методами различают три этапа:

испарение вещества с целью получения пара - атомарного потока;

перенос пара в вакуумном пространстве;

конденсация пара на подложке и образование пленочной структуры.

После столкновения атомов паровой фазы с подложкой могут происходить три процесса: адсорбция, приводящая к окончательному оседанию атома; адсорбция, приводящая к реиспарению через некоторое время; отражение сразу после столкновения. Отражение обычно имеет небольшую вероятность. Частота реиспарения

, (1)

, (1)

где n – частота колебаний адсорбированного атома;  - энергия активации адсорбции, или энергия связи адсорбированного атома с поверхностью; Тп – температура подложки.

- энергия активации адсорбции, или энергия связи адсорбированного атома с поверхностью; Тп – температура подложки.

Как видно из (1), для уменьшения реиспарения необходимо, чтобы  , что достигается определенным значением температуры подложки.

, что достигается определенным значением температуры подложки.

Адсорбированные атомы мигрируют по поверхности и при столкновении образуют скопления. В скоплениях между атомами действуют силы связи, определяемые энергией конденсации (центры конденсации), в результате происходит образование и рост зародышей. Чем больше скорость испарения, тем выше вероятность образования центров конденсации, обусловленных либо миграцией атомов по поверхности, либо столкновением с ранее осажденными атомами.

С увеличением размера островков при образовании контакта между ними происходит их слияние. Этот процесс называется коалесценцией, что приводит к уменьшению поверхностной плотности островков и увеличению зазоров между ними. Дальнейшее увеличение количества сконденсированного металла приводит к образованию единой сетки из срастающихся частиц – «лабиринтной структуры».

Структура и свойства тонких пленок в значительной степени определяются условиями их конденсации и зависят от следующих факторов: природы испаряемого вещества и соответствия его структуры структуре подложки; природы подложки, степени ее очистки, микрорельефа и температуры поверхности; степени вакуума и скорости испарения вещества; угла падения атомарного пучка на подложку; толщины пленки.

На процесс образования пленки влияют состояние поверхности и наличие остаточных газов, которые нарушают условия конденсации. Отношение числа молекул остаточного газа, ударяющихся о подложку, к числу молекул испаряемого вещества характеризует степень загрязненности конденсируемой пленки. Процесс конденсации характеризуется также коэффициентом конденсации, определяемым отношением числа атомов, сконденсировавшихся на поверхности, к числу атомов, ударившихся об нее. Он численно равен отношению скорости конденсации и скорости испарения.

Наличие загрязнений на подложке сильно влияет на электрофизические свойства пленок. В зависимости от того, какая энергия связи больше – между материалами пленки и островками загрязнений или между материалом пленки и подложкой, - пленка образуется либо на островках, либо на чистой подложке. Поэтому перед напылением необходимо тщательно очищать подложки, а также предохранять их от появления масляных пленок, возникающих в результате проникновения паров рабочих жидкостей из насосов.

Степень шероховатости поверхности подложки также оказывает сильное влияние на структуру образующейся пленки. Для получения гладкой поверхности производят термическую полировку стеклянных и других подложек нагревом и оплавлением поверхности. Для устранения микронеровностей иногда на подложку предварительно напыляют слой SiO толщиной 1000 – 10000 Å.

В зависимости от конкретных условий напыления пленки, полученные из одного и того же вещества, могут иметь следующие структуры: монокристаллическую, если вся пленка представляет собой сплошную кристаллическую решетку атомов данного материала; коллоидную (мелкозернистую), состоящую из кристаллов размерами менее 100 Å; гранулярную (крупнозернистую), имеющую кристаллы размерами 1000 Å и более; аморфную – не имеющую кристаллической решетки.

В основу классификации видов роста кристаллических пленок положены качественные морфологические признаки. В настоящее время по характерным структурным и морфологическим превращениям, происходящим на всех стадиях роста, выделены три механизма роста тонких плёнок.

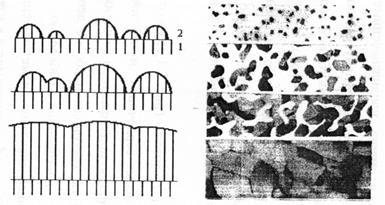

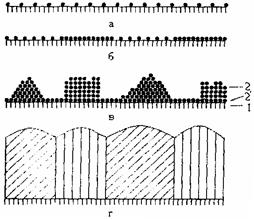

1. По Фольмеру и Beберу (ФВ) рост пленки начинается с образования на поверхности твердого тела (подложки) дискретных зародышей-островков (при конденсации в вакууме это комплексы из нескольких атомов); по мере поступления атомов из источника (испарителя) происходит рост островков, их срастание и образование сплошного покрытия (рис. 1); последующий рост - это собственно продолжение нормального роста кристалла в случае монокристаллической пленки и зерен поликристаллической.

а б

Рис.1 Морфологические изменения при росте пленок по механизму Фольмера и Вебера: а – схема последовательных стадий перехода от островковой к сплошной структуре; б – структурно-морфологические изменения при росте пленки Мо на фторфлогопите; четвертая стадия соответствует толщине около 50 нм; 1 – подложка, 2 –пленка

Рост по ФВ в общем безотносителен к структуре подложки и может реализоваться как на кристаллической, так и на аморфной подложках. На поверхности монокристалла в зависимости от пары материалов подложка-пленка и условий роста возможно образование как ориентированных (в предельном случае – монокристаллических), так и неориентированных поликристаллических, а для ряда многокомпонентных систем ниже определенных температур подложки – аморфных пленок.

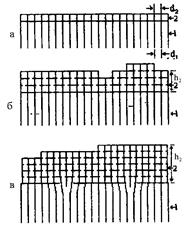

2. По Франку и Ван дер Мерве (ФМ) рост пленки начинается с образования двумерных зародышей и происходит последовательным наращиванием моноатомных слоев (рис.2).

При этом, как следует из экспериментальных исследований, для зарождения очередного слоя не обязательно должно происходить заполнение предыдущего слоя. На начальных стадиях рост по ФМ можно рассматривать как продолжение кристалла подложки (по крайней мере, в базисной плоскости). При отсутствии явно выраженных морфологических изменений рост пленки по ФМ сопровождается характерными структурными превращениями. До некоторой критической толщины tкр, контролируемой энергией упругой деформации, сохраняется слой, аккомодированный посредством упругой деформации (ε0) до полного устранения несоответствия  параметров а1 и а2 кристаллических решеток соответственно подложки и пленки (ε0 = f0). При этом практически всегда изменяется тип кристаллической решетки пленки, а наблюдаемое явление называется псевдоморфизмом. При толщине h > hкр происходит релаксация пленки к нормальной структуре данного материала.

параметров а1 и а2 кристаллических решеток соответственно подложки и пленки (ε0 = f0). При этом практически всегда изменяется тип кристаллической решетки пленки, а наблюдаемое явление называется псевдоморфизмом. При толщине h > hкр происходит релаксация пленки к нормальной структуре данного материала.

Рис.2. Схема, иллюстрирующая рост пленок по механизму Франка и Ван дер Мерве: а,б –  ,

,  ; в –

; в –  ,

,  d1 и d2 – межплоскостные расстояния для сопрягающихся плоскостей подложки и пленки; 1 – подложка; 2 – плёнка.

d1 и d2 – межплоскостные расстояния для сопрягающихся плоскостей подложки и пленки; 1 – подложка; 2 – плёнка.

3. По Крастанову и Странскому (КС) на поверхности кристалла-подложки вначале происходит послойный рост с образованием двумерных кристаллов толщиной от долей монослоя до нескольких атомных слоев в зависимости от системы подложка-пленка, а на (или в) этом двумерном кристалле образуются дискретные островки-зародыши, и последующий рост пленки происходит как в первом варианте (рис.3.). При этом механизме роста уже на ранних стадиях, до заполнения одного монослоя (Θ < 1, Θ - отношение числа атомов в пленке к числу возможных мест адсорбции - минимумов потенциала подложки) можно наблюдать последовательность структурных переходов по мере увеличения количества адсорбированных атомов.

В отличие от первого, второй и третий механизмы роста, естественно, реализуются только на поверхности кристаллов и обязательно происходит ориентированная кристаллизация.

Рис.3. К иллюстрации структурно морфологических превращений при росте по Крастанову и Странскому: 1 – подложка; 2 – двумерное (монослойное) покрытие; 2′ – трехмерные островки на (в) двумерном слое; а, б - структурные переходы при Θ < 1;

в – образование трехмерных островков (в общем случае разной ориентации) на (или в) слоевом покрытии; г – полидоменная (поликристаллическая) пленка при Θ >> 1.

Наиболее общий критерий для предсказания механизма роста в относительно простых случаях, когда не происходят заметная взаимная диффузия компонентов системы подложка-пленка и реакции образования других фаз на межфазной границе, базируется на соотношении величин свободных энергий поверхностей раздела: подложки Е1, пленки Е2 и границы раздела E12.

При условии плохого смачивания подложки осаждаемым веществом пленки

, (2)

, (2)

реализуется первый механизм.

Для второго механизма (Франка и Ван дер Мерве) характерно зарождение на поверхности кристаллической подложки псевдоморфного слоя, т.е. упруго деформированного до полного соответствия параметров кристаллических решеток пленки и подложки; при дальнейшем росте (при толщине пленки h > hкр, где

. (3)

. (3)

Здесь G1, G2, Gi – модули упругости подложки, плёнки и межфазной границы;

μ – коэффициент Пуассона;

a1 и а2 – параметры плёнки и подложки;

b – вектор Бюргерcа;

p* – расстояние между дислокациями.

происходит релаксация упругой деформации путём введения на межфазную границу подложка-плёнка дислокаций, компенсирующих несоответствие параметров сопрягающихся решеток, называющихся дислокациями несоответствия. Условием реализации второго механизма будет хорошее смачивание, т.е.

(4)

(4)

Третий механизм (Крастанова-Странского) предполагает двумерное зарождение плёнки с образованием трёхмерных островков при последующем росте, условие реализации этого механизма будет

(5)

(5)

Из неравенств (2), (4) и (5) видно, что механизм роста определяется величиной Е1,2 , которая по определению может быть записана в виде:

, (6)

, (6)

где E1-2 – энергия межфазной связи, Еf – энергия, характеризующая ослабление межфазной связи вследствие несоответствия параметров кристаллических решеток пленки и подложки.

Все системы подложка-плёнка можно классифицировать по характеру связи: системы со слабой связью (первый механизм) и с сильной связью, в которых реализуются второй и третий механизмы.

Механизмы роста в значительной мере предопределяют преимущественные типы дефектов, образующихся в сплошных плёнках и многослойных плёночных системах, природу и механизм образования дефектов.

Для первого механизма – это, в первую очередь, границы зерен (мало- и высокоугловые границы, границы двойников и т.д.), дислокации, дефекты упаковки; для второго – межфазные границы раздела подложка-плёнка, содержащие дислокации несоответствия.

2015-05-13

2015-05-13 511

511