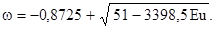

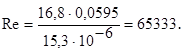

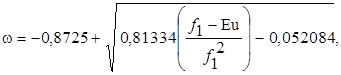

По этому уравнению, задаваясь значениями Eu, можно построить безразмерную характеристику инжектора. Максимальная кратность инжекции, получающаяся при Eu = 0, составляет wmax = 6,27; при Eu = 0,01478, w = 0. Для нашего конкретного случая получаем: Eu = 0,010838, w = 2,89.

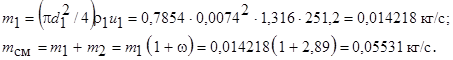

3. Расчет параметров смеси на выходе из смесителя. Массовые расходы рабочего газа и смеси соответственно равны:

Плотность смеси по выражению (11.18)

.

.

Температура смеси по уравнению газового состояния

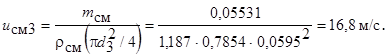

Скорость выхода (выхлопа) смеси из смесителя

По справочным данным коэффициент кинематической вязкости воздуха при T = 292,8 K равен n =15,3·10-6 м2/с, тогда

4. Зная число Re и полагая смеситель гладким, по формулам гл. 4 и гл. 6, находим k 1 = V / u ось = 0,83; a03 = 1,025 и aэ3 = 1,05. Повторяя расчет п.2 и п.3 с этими данными, вместо ω = 2,89 получаем ω = 3,0, т. е. в данном случае пренебрежение неравномерностью профиля скорости на выходе из смесителя приводит к погрешности в определении кратности инжекции, равной δω = - 3,7%. Данную погрешность можно считать приемлемой, поскольку при вычислениях коэффициент сопротивления входа инжектируемого газа полагался равным нулю.

Для оценки влияния диффузора на работу инжектора предположим, что все исходные данные остались без изменения и что после камеры смешения установлен диффузор с центральным углом раскрытия α =10о, диаметром выходного сечения d4 = 166,2 мм и длиной l 4 = 609,8 мм. Поскольку при сохранении прежнего значения D р с параметры потока в концевом сечении смесительной камеры становятся неопределенными, снова примем k 1 = a03 = aэ3 = 1. Тогда по формулам (11.34) и (11.35) находим: zд = 0,1469; η = 0,872 и далее:

а = 1,146(1,146 + 2 - 0,872 - 1) = 1,46;

b = 1,146(2 - 0.872) + 2 - 0,872 = 2,421;

c = 1 + 1 - 0,872 + (Eu - 0,01547)/0,015472 = 8357Eu - 128,152.

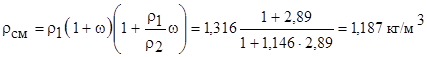

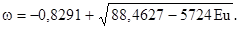

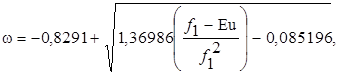

Следовательно,

Можно видеть, что в данном случае максимальная кратность инжекции, достигаемая при Eu = 0, равна wmax = 8,58; при Eu = 0,01533 ω = 0. Для условий примера при Eu = 0,010838 ω = 4,312.

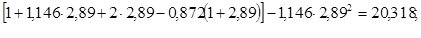

Если сохранить кратность инжекции на том же уровне, что и в инжекторе без диффузора (ω = 2,89 ÷ 3,0), то в соответствии с выражениями (11.29) и (11.19) имеем:

B опт =1 + (1,146·2,89 + 1)

Eu = 0,01547 - 0,015472·20,318/2 = 0,013039,

т. е. реализуемое противодавление инжектора увеличилось в 1,2 раза (с 900 Па до 1083 Па).

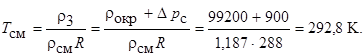

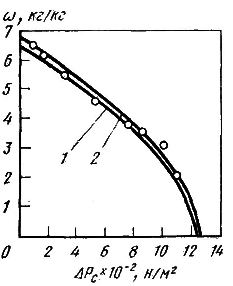

На рис. 11.3 показана расчетная характеристика инжектора без диффузора, параметры которого приведены ранее. Кружками обозначены опытные данные Г. Т. Цыганкова, выполненные на том же инжекторе. По рисунку видно, что между теорией и опытом имеется достаточно хорошее соответствие.

Следует отметить, что размер рабочего сопла, принятый в рассмотренном примере, не является оптимальным для значения ω = 2,89. Для указанной кратности инжекции и инжектора без диффузора В опт= 34,944 и, следовательно, f 1опт=0,02862 (d 1 =10,1 мм). Увеличение диаметра сопла с 7,4 мм до 10,1 мм позволяет при заданном противодавлении получить при прочих равных условиях ω = 3,323 или при сохранении ω = 2,89 преодолеть противодавление Eu = 0,01431 (D р с =1188 Па). В общем случае, если противодавление задано, то диаметр рабочего сопла целесообразно выбирать из условия обеспечения максимального значения кратности инжекции. Так, например, для инжектора без диффузора имеем

откуда находим f 1опт = 2 Eu = 0,021676 (d 1 = 8,8 мм) и wопт =3,453. Для инжектора с диффузором

т. е. при том же значении f 1опт = 2 Eu = 0,021676 имеем wопт = 4,785.

Рис. 11.3. Характеристика инжектора с f 1 = 0,01547 и f 2 = 1: 1 – теоретические данные; 2 – опытные данные

Таким образом, оптимальное с точки зрения обеспечения максимально возможной при заданном противодавлении кратности инжекции значение  определяется равенством

определяется равенством

f 1опт = 2 Eu. (11.36)

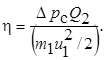

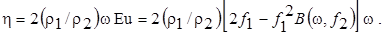

Наряду с указанными выше показателями работы инжектора на практике используют также понятие коэффициента полезного действия инжектора, под которым понимают отношение работы по перемещению Q 2, м3/c инжектируемого газа через инжектор к начальной энергии рабочего газа, т. е.

(11.37)

(11.37)

Используя ранее приведенные соотношения, выражению (11.36) можно придать вид:

(11.38)

(11.38)

Легко видеть, что значения f 1 и f 2, обеспечивающие максимальное значение числа Эйлера инжектора, оптимальны и с точки зрения к. п. д.

Глава 12. ОСОБЕННОСТИ ДВИЖЕНИЯ ГАЗА В ПЕЧАХ И УСТРОЙСТВА, ПРИВОДЯЩИЕ ЕГО В ДВИЖЕНИЕ

Движение газа в рабочем пространстве металлургических печей во многом определяет эффективность и показатели тепловой работы печей независимо от температурного уровня технологического процесса. Действительно, для средне- и низкотемпературных печей параметры движения потока газов определяют интенсивность конвективного теплообмена, который в этих условиях является определяющим в установлении тех или иных скоростей нагрева металла. Для высокотемпературных печей, где главным видом теплопередачи выступает тепловое излучение, роль движения газов остается высокой, так как только непрерывная смена объемов газа за счет его движения может обеспечить сохранение высоких температур в рабочем пространстве печи, а, следовательно, и высокую интенсивность теплообмена излучением.

Правильная организация движения газов в системе обеспечивает стойкость элементов кладки металлургических печей, и поэтому увеличивает межремонтный период работы печи, влияя таким образом на экономику печного передела. К этому следует добавить, что конструктивные особенности теплообменных аппаратов, их техническая эффективность зависят от совершенства организованного движения газообразных теплоносителей в них. Отмеченное относится и к охлаждаемым элементам металлургических печей, для которых следует учитывать и особенности движения охлаждающей воды.

Для оптимальной работы топливосожигающих устройств организация движения газообразного топлива и воздуха в горелках, мазута, воздуха и в некоторых случаях пара в форсунках, определяют важнейшую характеристику процесса горения топлива — коэффициент расхода воздуха.

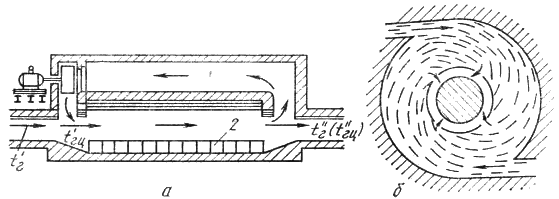

Перечень примеров можно было бы продолжить, но целесообразно остановиться еще на одном, относящемся к нагревательным печам. В ходе нагрева слитков перед обработкой их давлением (прокаткой, ковкой и т. п.) или готовых изделий перед термообработкой решающее значение приобретает равномерность нагрева металла по сечению, объему заготовок, изделий. Решение этой задачи достигается, главным образом, за счет равномерного обтекания нагреваемых изделий, чего можно добиться, соответствующим образом расположив устройства ввода горячих газов, направлением и скоростью их струй, вывода потерявших тепловую ценность газов; другими словами, от организации циркуляции газов в рабочем пространстве печи. Не останавливаясь подробно на многочисленных вариантах создания циркуляции, приведем два из них, являющиеся наиболее характерными. В первом варианте (рис. 12.1, а) циркуляция обеспечивается за счет действия вентилятора, возвращающего часть покидающих печь газов к месту ввода горячих газов. Благодаря такой организации движения газов удается существенно повысить скорость газового потока и выровнять температуры в движущемся потоке газов. Подобный результат можно получить при активизации движения газов в рабочем пространстве металлургической печи, если расположить ввод газов так, как показано на рис. 12.1, б. Тангенциальный ввод газов приводит к возникновению вращательного движения газов, благодаря чему один и тот же объем газа, прежде чем покинуть сечение ввода, многократно вовлекается в движение, способствуя тем самым росту скорости и, как следствие, интенсифицирует теплообмен. Если наряду с теплообменом имеет место и горение топлива, то циркуляция газов будет также способствовать лучшему перемешиванию участвующих в горении компонентов, более быстрому подогреву топливовоздушной смеси и в конечном итоге — более полному горению топлива.

Рис. 12.1. Примеры циркуляции газов в печах, достигаемой за счёт работы вентилятора (а) и за счёт взаимного расположения струй (б)

Из приведенных примеров следует, что для организации движения газов по элементам печи, создания в необходимых случаях циркуляции газов потоки воздуха, газов, продуктов сгорания должны располагать значительным запасом энергии. В качестве устройств, обеспечивающих приведение в движение газов в металлургических печах, применяются вентиляторы, дымовые трубы, эжекторы и инжекторы.

Прежде чем перейти к рассмотрению принципов работы этих устройств, следует рассмотреть закономерности распределения газовых потоков в системе печи, особенности которого определяют не только величины аэродинамических сопротивлений, но и эффективность тепловой работы, например, теплообменников регенеративного типа.

2015-05-13

2015-05-13 1042

1042