Одним из периодов эксплуатации машины является ее предпродажное состояние. Этот период начинается с момента поступления машины на станцию или пункт назначения, заканчивается — передачей ее непосредственному потребителю, в нашем случае сельскому товаропроизводителю, и включает в себя следующие этапы [2]:

• приемку машины от трансюртной службы или непосредственно изготовителя с последзтощей транспортировкой (самовывоз);

• постановку на хранение;

• техническое обслуживание в процессе хранения;

• досборку или полную сборгу (плуги, культиваторы);

• регулировку и смазку;

• проверку работоспособности на холостом ходу;

• устранение выявленных неисправностей собственными силами, с привлечением ремонтных предприятий или заводов-изготовителей;

• технологическую настройку рабочих органов с целью выявления возможности выполнения этой операции в хозяйстве или в поле.

Все эти виды работ выполняются предприятиями материально-технического обеспечения ОАО «Росагроснаб». Они несут всю полноту ответственности перед сельхозтоваропроизводителями за комплектность и качество поставляемой техники, а также обеспечение ее работоспособности в гарантийный период эксплуатации.

Рассмотрим ряд объективных и субъективных причин, побуждающих заниматься предпродажным обслуживанием машин.

К числу объективных причин следует отнести транспортабельность машин, которая обусловливается уровнем комплектности по двум основным показателям: конструктивные особенности машин (например, комбайн транспортируется в полуразобранном виде из-за больших габаритов) и экономическая эффективность доставки, то есть учитывая дороговизну расходов на транспорт, так как порой целесообразнее отправлять потребителю машины в разобранном виде, например, плуги, культиваторы, дисковые бороны и другие машины. Кроме того, в процессе транспортирования имеют место повреждения составных частей, хищения, необходимость отдельной упаковки некоторых деталей (зеркал, фар, элементов электроники и пр.), снижение давления в шинах и другие условия.

Трудоемкость предпродажного обслуживания машин относительно суммарной трудоемкости (сборка машины на конвейере изготовителя + предпродажное обслуживание) для комбайнов достигает 40 %, тракторов и автомобилей — 10 %, сельскохозяйственных машин — 90 %.

Благодаря надлежащему технологическому оснащению в цехах агроснабов трудоемкость предпродажного обслуживания техники значительно меньше (табл. 5.1), а качество работ выше, чем в хозяйствах.

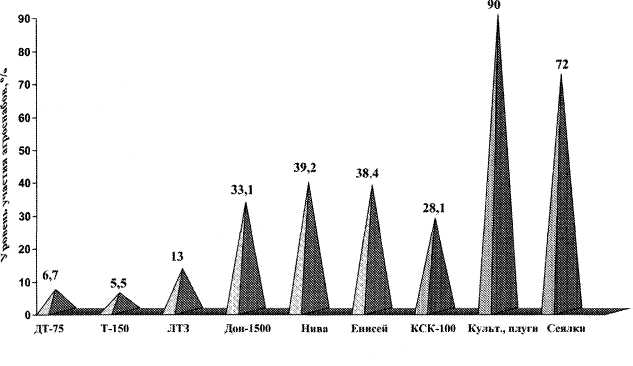

Например, относительное сравнение объема работ при предпродажном обслуживании комбайна СК-5 «Нива» с суммарным объемом работ от сборки на конвейере изготовителя до выхода в поле оказывается не в пользу изготовителей. В условиях агроснабов этот объем составляет 39,2 %, что соответствует работе двух специалистов в течение 10 дней (рис. 5.1).

В то же время трудоемкость предпродажного обслуживания комбайнов в условиях хозяйства на 25,5 % больше, чем в условиях агроснаба. По другим машинам эта разница в трудоемкости составляет от 17 до 40 %.

Это объясняется тем, что в хозяйствах в настоящее время практически отсутствуют необходимые условия для выполнения в полном объеме и с надлежащим качеством работ по предпродажному обслуживанию машин: недостает квалифицированных кадров, технологического, в том числе диагностического оборудования, отсутствует нормативно-техническая документация. Крайне низкий уровень финансирования сельскохозяйственных производителей не позволяет им создавать запасы узлов, агрегатов и деталей для восстановления машин при предпродажной подготовке и в гарантийный период эксплуатации, что приводит к их длительным простоям по техническим причинам в период использования по назначению.

Соотношения трудоемкостей предпродажного обслуживания и суммарных трудоемкостей сборки машин еще раз подтверждают необходимость, актуальность работы по доведению машин, поставляемых АПК, до работоспособного состояния.

Рис. 5.1. Уровень участия агроснабов в сборке и регулировке машин (конвейер изготовителя + агроснаб)

Виды работ при предпродажном обслуживании техники составляют большой спектр (табл. 5.2), более 10 наименований, что свидетельствует о существенных недоработках заводов-изготовителей.

Из суммарного объема этих работ у комбайнов 60 % составляют сборочные и 18 % регулировочные работы, у сельхозмашин это соотношение составляет соответственно 70 и 11 %. У тракторов и автомобилей до 35 % суммарных затрат труда составляют регулировочные, до 30 % электротехнические работы. Из других видов работ следует выделить сборочные — 18 % и шиномонтажные — 10 %.

Таким образом, досборка и сборка машин перед использованием объективная необходимость.

Субъективная причина — это надежность машины, которая является комплексным свойством и включает в себя: безотказность, ремонтопригодность, сохраняемость и долговечность.

Таблица 5.1

Сравнительная оценка трудоемкости сборки на конвейере и предпродажной подготовки (ПП) техники в условиях агроснабов и хозяйств

| №п/п | Марка машины | Суммарная трудоемкость, чел.-ч (при ПП в агро-снабах) | в том числе | Суммарная трудоемкость, чел.-ч (при ПП в хозяйствах) | в том числе | |||

| трудоемкость сборки на заводе, чел.-ч | трудоемкость ПП в условиях агроснаба, чел.-ч | соотношение относительной суммарной трудоемкости, % | трудоемкость ПП в условиях хозяйства, чел.-ч | соотношение относительной суммарной трудоемкости, % | ||||

| ДТ-75 | 176,1 | 164,25 | 11,85 | 6,7 | 178,15 | 13,9 | 7,8 | |

| Т-150К | 183,4 | 173,4 | 5,45 | 12,6 | 6,8 | |||

| Т-150 | 191,2 | 181,85 | 9,35 | 4,9 | 193,55 | 11,7 | 6,1 | |

| ЛТЗ-55 | 74,76 | 9,76 | 77,2 | 12,2 | 15,8 | |||

| ЛТЗ-60АВ | 108,26 | 98,5 | 9,76 | 110,7 | 12,2 | |||

| ЛТЗ-155 | 299,9 | 10,9 | 3,6 | 302,6 | 13,6 | 4,5 | ||

| Дон-1500 | 634,14 | 513,14 | 19,1 | 682,24 | 169,1 | 24,8 | ||

| Дон-1200 | 568,9 | 108,9 | 19,2 | 596,1 | 136,1 | 22,8 | ||

| СК-5 «Нива» | 279,2 | 172,7 | 109,5 | 39,2 | 310,1 | 137,4 | 44,3 | |

| Культиватор КСО-4 | 18,5 | - | 18,5 | 24,6 | 24,6 |

Таблица 5.2

Распределение трудоемкости предпродажного обслуживания машин по видам работ

| № п.п. | Виды работ | Распределение объемов работ, % | ||

| тракторы и автомобили | зерно- и кормоуборочные комбайны | с/х машины | ||

| Сборочные | ||||

| Регулировочные | ||||

| Токарные | 1,2 | |||

| Сварочные | - | |||

| Шиномонтажные, вулка-низационные | ||||

| Электротехнические | - | |||

| Окрасочные | ОД | |||

| Заправочные (дозаправка, смазка) | 0,3 | |||

| Листогибочные, востанов-ление резьб и др. | 0,4 | |||

| Обкатка | - | |||

| Всего |

Это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Все эти показатели очень важны и проверяются уже в процессе предпродажной подготовки техники. Особенно важной является безотказность машины — показатель, который характеризуется средней наработкой на отказ, то есть средним промежутком времени между отказами. За последние годы качество поставляемой техники значительно ухудшилось.

Все неисправности машин различаются по трем источникам их происхождения: из-за недоработки конструкции и некачественного изготовления, то есть по вине изготовителя; неисправности, а точнее повреждения, которые возникли в процессе транспортирования машины, а также из-за низкого уровня эксплуатации машины, то есть по вине потребителя.

Из общего потока неисправностей до 15 % выявляются и устраняются в процессе предпродажного обслуживания машин. Упреждая такое количество неисправностей, службы предпродажного обслуживания тем самым на 10—15 % повышают эффективность использования техники, поставляемой на село. Практически у каждого зерноуборочного комбайна в процессе досборки приходится устранять неисправности или дополнительно регулировать элементы гидравлической системы, осуществлять настройку и регулировку жатки, транспортеров и элеваторов, у культиваторов, силосоуборочных комбайнов, других сельскохозяйственных машин при досборке, как правило, недостает метизов, имеют место деформация изделий из листовой стали, уголка, повреждение или отклонение от конструкции рабочих органов. В том и состоит задача, чтобы в процессе предпродажного обслуживания техники, кроме досборки машины, устранить обнаруженные неисправности, провести техническое обслуживание, проверить возможность технологической настройки и, только убедившись в работоспособности машины, с уверенностью реализовать ее сельскому товаропроизводителю.

В этой связи приемка машины от транспортной службы или от изготовителя (продавца) является одним из важнейших этапов ее предпродажного обслуживания.

При этом особое внимание следует обращать на комплектность, исправность как машины в целом, так и отдельных ее составляющих частей. Имеют место случаи, когда изготовитель вместо новых узлов и агрегатов устанавливает бывшие в эксплуатации. Особенно характерными недостатками являются некомплектность (отсутствие узлов и деталей, метизов, запасных комплектов), плохое качество окраски, повреждения при транспортировании и отсутствие технической документации.

Все выявленные недостатки включаются в акт приемки машины, который предъявляется по назначению (поставщику, транспортной службе) для принятия мер. Спорные вопросы решаются в арбитражном суде.

Необходимо помнить, что в соответствии с Гражданским кодексом РФ ответственность за комплектность и качество продукции перед покупателем несет непосредственный продавец, независимо от числа посредников. Следовательно, при составлении договоров на поставку техники необходимо особое внимание обращать на формирование условий поставки и ответственности сторон.

Упреждение отказов при предпродажном обслуживании в процессе досборки и регулировки машин дает двойной эффект. Это, во-первых, предотвращение затрат хозяйств на устранение последствий отказов, которые могли бы возникнуть в процессе использования машин, и, во-вторых, снижение издержек за счет сокращения простоев машин и, соответственно, повышением их производительности. Сокращение простоев машин, повышение их производительности, а, соответственно, и уменьшение издержек хозяйств, происходит также благодаря обучению и повышению квалификации специалистов и механизаторов хозяйств, предварительной технологической настройке и регулировки машин, а также за счет оперативного устранения последствий отказов. К числу составляющих эффекта от организации предпродажного и гарантийного обслуживания техники следует также отнести работу центров по обеспечению возврата хозяйствам изготовителями денежных средств, компенсирующих затраты труда и запасных частей на восстановление работоспособности машин, вышедших из строя по их вине.

Перечисленные меры по доведению техники, поставляемой агропромышленному комплексу, до работоспособного состояния свидетельствуют о том, что они требуют больших затрат труда, материальных и финансовых ресурсов, а также немалых организационных усилий.

В этой связи актуальность предпродажного и гарантийного обслуживания техники становится очевидной и не требует дополнительных доказательств.

Для успешного проведения этих работ необходимо иметь надлежащую материально-техническую базу, оснащенную необходимым технологическим оборудованием, в том числе диагностическим, нормативно-техническую документацию, высококвалифицированные кадры, хорошие деловые отношения с изготовителями и потребителями, устойчивое финансовое положение. Необходимо также грамотное ориентирование на рынке машиностроительной продукции, широко используя методы рекламы, маркетинга и логистики.

Рассмотрим более подробно основные технологические операции, выполняемые при предпродажном обслуживании машин.

Приемка машин.При отгрузке машин железнодорожным транспортом поставщик высьшаег грузополучателю извещение, в котором указаны заводские номера машин, их количество и номера железнодорожных платформ. После получения извещения грузополучатель сообщает администрации железнодорожной станции, на которую адресован груз, о предстоящем прибытии машин.

Приемку машин проводит грузополучатель до разгрузки ее с железнодорожной платформы I присутствии представителя администрации железнодорожной станции.

Проверяется наличие и количество погрузочных мест, указанных в упаковочном листе, наличие и исправность пломб, составляется приемо-сдаточный акт. В случае повреждения тары погрузочное место вскрывают и по комплектовочной ведомости проверяют наличие деталей. При обнаружении недостачи или наличия дефектных деталей составляется акт приемки продукции по качеству и комплектности, в котором указывается наименование машины, изготовитель, заводской номер машины, порядковый номер погрузочного места в соответствии с упаковочным листом, марка и наименование недостающих или дефектных деталей, а также виновная сторона (изготовитель-поставщик или железная дорога). После получения акта изготовитель-поставщик высылает недостающие (дефектные) детали и комплекты за счет виновников, указанных в коммерческом акте.

При приемке машины проверяют также комплектность запасных частей, инструмента и принадлежностей (ЗИП) и эксплуатационной документации (инструкция или руководство по эксплуатации и техническому обслуживанию, паспорт машины, сервисная книжка, гарантийный талон, справка-счет, знак «транзит») и соответствие номеров товаротранспортных документов паспортным данным машин.

Выгрузка и доставка машин на пост досборки. Сельскохозяйственные машины, поставляемые, как правило, на открытых железнодорожных платформах, выгружают с платформ с помощью мостовых или козловых кранов, предварительно отсоединив крепящие растяжки и осуществив стропление машины в специально обозначенных местах. К месту досборки машины доставляют своим ходом или методом буксирования.

Расконсервация. При расконсервации снимают водонепроницаемую и парафинированную бумагу, полиэтиленовую пленку и липкую полиэтиленовую ленту с деталей, узлов и агрегатов; удаляют транспортные заглушки и пробки; протирают поверхности деталей чистой ветошью, смоченной уайт-спиритом до полного удаления внешней консервационной смазки и вытирают поверхности насухо.

Досборка. При досборке на машину устанавливают демонтированные при транспортировке сборочные узлы (кабину, кондиционер, отопитель, бункер, копнитель, жатку, платформу-подборщик и др.).

Проверка и затяжка резьбовых соединений. Для контроля и затяжки резьбовых соединений используют моментные (динамометрические) ключи, которые в соответствии с ГОСТ Р51254-99 классифицируются на шкальные и предельные.

Подготовка аккумуляторных батарей к эксплуатации. Очищают поверхность батареи от пыли сухой ветошью. Электролит, попавший на поверхность батареи, удаляют чистой ветошью, смоченной в растворе нашатырного спирта или в 10%-ном растворе кальцинированной соды.

Зеленоватый или белый налет с полюсных выводов батареи и клемм проводов удаляют мелкозернистой шлифовальной бумагой. Выворачивают пробки из заливочных отверстий батареи и прочищают в пробках вентиляционные отверстия, используя деревянную палочку.

Измеряют стеклянной трубкой (из комплекта КИ-389 или Э-412) уровень электролита в каждом аккумуляторе. Уровень должен быть в пределах 10—15 мм над предохранительным щитком.

Определяют разряженность батареи по величине измеренной денсиметром плотности электролита (плотность электролита полностью заряженной батареи 1,28 г/см3) или по величине измеренного аккумуляторным пробником Э-107 напряжения (батарея полностью заряжена, если напряжение под нагрузкой по истечении 5 секунд больше 8,9 В). Батарею, разряженную на 50 % летом и на 25 % зимой, подзаряжают с помощью зарядного устройства типа ЗУ величиной тока, равной 1/10 емкости батареи.

Проверка уровня технологических жидкостей в емкостях и их дозаправка. Уровень охлаждающей жидкости в радиаторе должен быть на 40—45 мм ниже верхней плоскости заливной горловины, а в расширительном бачке находиться между метками «МИН» и «МАК».

Уровень моторного масла в картере двигателя должен находиться между метками «МИН» и «МАК», нанесенными на мас-лоизмерительном щупе.

Уровень масла в гидробаках гидросистем должен находиться между нижней и верхней метками, нанесенными на смотровом стекле гидробака.

Уровень тормозной жидкости в бачках гидросистемы привода тормозов, муфты сцепления и блокировки коробки диапазонов должен быть на 30 мм ниже верхней кромки заливных отверстий.

Проверка уровня трансмиссионных масел в редукторах и наличия пластичных смазочных материалов в узлах трения. Уровень масел в редукторах должен быть по кромку контрольного отверстия.

Наличие пластичных смазочных материалов в узлах трения проверяют в соответствии с таблицами и схемами смазки. Смазку проводят методом шприцевания через масленки с помощью рычажно-плунжерного шприца.

Проверка давления воздуха в шинах ведущих и управляемых колес. Давление воздуха в шинах колес измеряют с помощью приспособления мод. 458М1 или 458М2, а также шинным манометром типа МД-214. Для установки нормативного значения давления воздуха в шинах колес используют ножные насосы типа РН-1 или стационарные воздухораздаточные колонки мод. С-411М, С-413М, работающие от отдельно стоящего компрессора, оснащенного системой очистки воздуха от влаги и механических примесей.

Проверка и регулирование натяжения цепных и ременных передач. Контроль натяжения приводных ремней агрегатов двигателя проводится с помощью приспособления КИ-13918, устанавливаемого перпендикулярно проверяемому ремню (в средней точке между шкивами) по величине прогиба ремня (мм) при регламентируемом значении прикладываемого усилия (Н или кгс). Контроль натяжения цепных и ременных передач у комбайнов проводится с помощью лески, закрепленной между шкивами динамометра типа ДПУ и линейки.

Проверка технического состояния машин по условиям безопасности движения в соответствии с ГОСТ Р51709. Показателями эффективности рабочей тормозной системы являются тормозной путь (м), установившееся замедление (м/с2), время срабатывания тормозной системы (с), начальная скорость торможения (км/ч), линейное отклонение при торможении (м), усилие на педали тормоза (кгс). Для измерения численных значений параметров тормозных систем используют прибор «Эффект-02».

Показателем эффективности рулевого управления является суммарный люфт в рулевом управлении (град.) при регламентируемом значении усилия, прилагаемого к рулевому колесу. Для измерения суммарного люфта рулевого управления используют электронный прибор марки ИСЛ-5 или механический прибор марки К-524.

Показателями, характеризующими техническое состояние внешних световых приборов, являются: направление светового пучка (угол наклона фар, минут), сила света фар (кандел), частота следования проблесков (Гц), время задержки светового сигнала (сек). Для измерения параметров света фар используют приборы марки ИПФ-01, ОП.

К параметрам двигателя и его систем, характеризующим безопасность движения, относятся:

• предельно допустимое содержание токсичных веществ в отработавших газах машин с бензиновыми двигателями;

• предельно допустимый уровень дымности отработавших газов машин с дизелями.

Измерение содержания токсичных веществ в отработавших газах машин с бензиновыми двигателями проводится в соответствии с ГОСТ 17.2.2.03 газоанализаторами типа «Автотест», «Инфракар», «Газтест-Авеста».

Измерение дымности отработавших газов машин с дизелями проводится в соответствии с ГОСТ 21393 дымомерами типа КИД-2, МЕТА, МД-01, ДО-1.

Обкатка машин. Во время проведения предэксгагуатацион-ной обкатки (без нагрузки в течение 2,5 ч) проверяется работоспособность и взаимодействие всех систем, механизмов и рабочих органов машины; степень нагрева корпусов подшипников; герметичность трубопроводов топливной, гидравлической и тормозной систем.

Записи о проведении операций предпродажного обслуживания машины заносятся в сервисную книжку.

2015-07-04

2015-07-04 4234

4234