Резцы

Применяемые в машиностроении резцы можно классифицировать по следующим признакам:

- по виду станков: токарные, строгальные, долбежные, автоматно-револьверные, расточные для горизонтально-расточных станков, специальные;

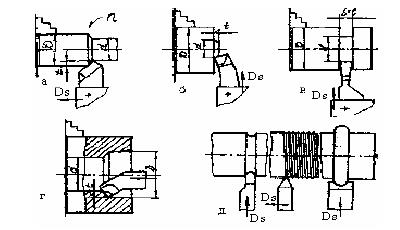

- по виду обработки: проходные, подрезные, отрезные, прорезные, расточные, галтельные, резьбовые, фасонные (рисунок 7.1);

- по сечению крепежной части: прямые, отогнутые, изогнутые, с оттянутой головкой;

- по направлению подачи: правые и левые;

- по способу изготовления: с рабочей частью, выполненной как одно целое с крепежной; с рабочей частью, приваренной встык; с наплавленной, напайной, клееной пластинкой; с механическим креплением пластинок или вставок;

- по роду инструментального материала: из сверхтвёрдых сплавов, с пластинками из твердого сплава, из быстрорежущей стали и т.д.

а - проходной; б - подрезной; в - отрезной, прорезной;

г - расточной; д - галтельный; е - резьбовой; ж – фасонный

Рисунок 7.1 – Классификация резцов по виду обработки

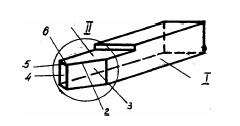

Резцы (рисунок 7.2) состоят из державки, служащей для закрепления в резцедержателе станка, и головки (рабочей части). Головка, полученная заточкой, имеет следующие элементы: переднюю поверхность 1, по которой сходит стружка; главную заднюю поверхность 3, обращенную к поверхности резания; вспомогательную поверхность резания 4, обращенную к обрабатываемой поверхности; главную режущую кромку 2, образованную пересечением передней и главной задней поверхностей; вспомогательная режущая кромка 5, образованная пересечением передней и вспомогательной задней поверхностей; вершину резца 6 - место сопряжений режущих лезвий.

I - державка, II – головка

1 - передняя поверхность; 2 - главная режущая кромка; 3 – главная задняя поверхность; 4 – вспомогательная задняя поверхность; 5 – вспомогательная режущая кромка; 6 - вершина резца

Рисунок7.2 - Рабочие поверхности и режущие кромки резца

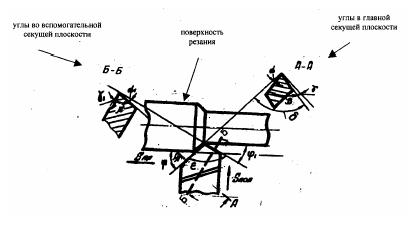

Форма режущей части резца определяется конфигурацией и расположением в пространстве его поверхностей и кромок, т.е. с помощью углов, называемых геометрическими параметрами. Для определения геометрии резца принимают следующие координатные плоскости: основная плоскость, плоскость резания, главная секущая плоскость (рисунок 37.3).

Рисунок 7.3 - Геометрические параметры токарного резца

Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач резца.

Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку.

Главная секущая плоскость - плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Имеется также вспомогательная секущая плоскость - это плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

Геометрические параметры резцов рассматриваются в главной и вспомогательной секущих плоскостях, в поперечном и продольном разрезах, проекции на основную плоскость и во фронтальном виде со стороны главной и вспомогательной режущих кромок.

Углы, измеряемые в главной секущей плоскости:

Главный передний угол γ - это угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку. Он может быть положительным, отрицательным или равным нулю.

Главный задний угол α - это угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β - это угол между передней и главной задней поверхностями резца.

Угол резания δ - это угол между передней поверхностью резца и плоскостью резания.

В основной плоскости измеряются углы в плане:

Главный угол в плане φ - это угол между проекцией главной режущей кромки и направлением подачи.

Угол в плане при вершине резца ε - это угол между проекциями режущих кромок на основную плоскость.

Углы заточки инструмента измеряют с помощью настольного угломера

(рисунок 7.4)

Рисунок 7.4 – настольный угломер

Сверла

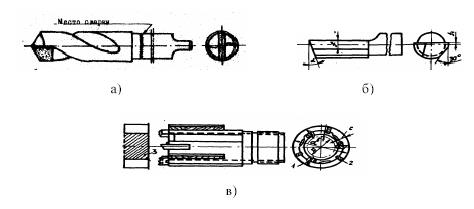

Сверла предназначены для сверления отверстий в сплошном материале, рассверливания уже имеющихся отверстий, надсверливания конических углублений. В промышленности применяют следующие основные типы свёрл: спиральные, перовые, пушечные, для кольцевого сверления, центровочные, специальные (рисунок 7.5). Свёрла изготовляют из быстрорежущей стали марок Р6М5, Р9К5 и др.

а - цилиндрическое сверло с пластиной ВК8 и с цилиндрическим хвостовиком; б – свёрло со сплошным стеблем; в - трёхперовое сверло

Рисунок 7.5 – Свёрла

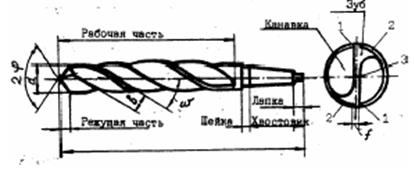

Спиральное сверло является основным типом сверл, наиболее широко распространенным (рисунок 7.6). Его используют при сверлении и рассверливании отверстий диаметром до 80 мм с точностью обработки по 11-12 квалитетам и шероховатостью Rа в пределах 10 мкм. Спиральное сверло имеет рабочую часть (режущую и направляющую), шейку и хвостовик. Основную работу резания выполняет режущая часть двумя главными режущими кромками 1, двумя вспомогательными режущими кромками 2 и одной поперечной кромкой 3. Главные режущие кромки образуются на каждом зубе пересечением задних и передних поверхностей. Поперечная кромка 3 образуется в результате пересечения двух задних поверхностей.

С целью уменьшения трения сверла об обрабатываемую поверхность направляющая часть делается узкой в виде ленточек. Кроме этого, рабочая часть имеет обратную конусность, т.е. уменьшение диаметра к хвостовику на 0,03-0,12 мм на каждые 100 мм. Для придания сверлам большей жесткости их сердцевина к хвостовику делается увеличенной на 1,4-1,5 мм на каждые 100 мм длины.

Угол при вершине φ располагается между проекциями главных режущих кромок на основную плоскость. Его значение выбирается, в основном, в зависимости от свойств обрабатываемого материала. Для стандартных сверл значение 2 φ = 116-122°.

Углом наклона винтовой канавки ω называется угол между касательной к винтовой линии, образующей эту канавку, и линией, параллельной оси сверла. В разных точках режущей кромки он неодинаков. В периферийной точке главной режущей кромки, т.е. по кромке ленточки, он максимальный. Угол ω = 15-60° зависит от обрабатываемого материала, глубины просверливаемого отверстия и других факторов.

d - диаметр сверла; 2φ - угол при вершине; ω - угол наклона

винтовой канавки; b – ширина канавки; f - ширина ленточки

Рисунок 7.6 - Элементы и геометрия сверла

Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке главной режущей кромки и нормалью в этой же точке к поверхности резания. Передний угол γ у сверла переменный: min у вершины, max на периферии.

Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и плоскостью резания. Задние углы также переменны, однако изменяются в противоположном направлении, увеличиваясь от периферии, где они равны 8-11° до 25-35° к оси (большие значения относятся к меньшим диаметрам сверл).

Вспомогательный угол α близок к 0.

Угол наклона поперечной режущей кромки φ располагается между проекциями главной и поперечной кромок на торцовую плоскость сверла.

Он тесно связан с задним углом на периферии и является одним из показателей правильности заточки стандартных сверл.

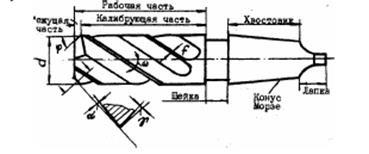

Енкеры

Назначение зенкеров - увеличение отверстия, полученного сверлением, штамповкой или отливкой, а также исправление направления оси отверстия. Зенкерование - предварительный процесс перед развертыванием.

Зенкерованием получают более точное отверстие, чем при сверлении. После зенкерования получают отверстие 11-12 квалитетов точности. Отверстия 7-8 квалитета необходимо развертывать. Зенкер снимает большой припуск, а развертка зачищает, калибрует отверстие, исправляет его форму. На рисунке 7.7 представлена типовая конструкция зенкера.

d - диаметр зенкера; φ - главный угол в плане; ω - угол наклона стружечных канавок; f – ширина; γ - передний угол; α - задний угол

Рисунок 7.7 - Элементы и геометрия зенкера

2015-07-14

2015-07-14 713

713