500*50*305 – наружный диаметр, высота круга, диаметр внутреннего отверстия

А – марка абразива (электрокорунд белый)

П – номер и индекс зернистости

С2 – степень твердости (средняя вторая)

Номер структуры (средняя)

К5 – вид связки (керамическая, пятая разновидность)

М/с – окружная допустимая скорость

Кл. – класс неуравновешенности круга

А – класс точности круга.

Одной из особенностей и проблем обработки на шлифовальных станках является то, что при вращении шлифовального круга вокруг него создается пограничный воздушный слой, противодействующий проникновению в зону резания смазывающе- охлаждающей жидкости. Воздух в зоне резания нагревается и повышает давление. Поэтому требуется подача СОЖ в зону обработки под давлением.

Методы тонкой обработки наружных поверхностей шлифованием:

К способам тонкой обработки наружных поверхностей вращения шлифованием относятся:

- шлифование кругами с графитовым наполнителем, например, из злектрокорунда М28 на бакелитовой связке (достигаемая шероховатость поверхности Ra 0,2…0,025, при исходной Ra 0,4; наибольший съем металла 0,01…0,03 мм);

- шлифование гибкими кругами, применяется для полирования и доводки поверхностей.

Круги изготавливаются на резиновой связке с добавлением искусственных смол. Абразив – электрокорунд нормальный. Круги в процессе работы принимают форму детали и работают с СОЖ и без и выпускаются 4-х степеней эластичности:

1ГК – эластичные;

2ГК – среднеэластичные;

3ГК – малоэластичные;

4ГК – жесткие.

Чем жестче круг, тем больший припуск снимается. Окружная скорость гибких кругов не более 18 м/с, т.к. они обладают низкой прочностью.

Круги обеспечивают

низкую шероховатость обрабатываемой поверхности,

а так же исправляют точность геометрических форм;

- шлифование абразивной лентой – осуществляется либо при свободном натяжении ленты или поджимом её к обрабатываемой поверхности специальным роликом. Абразивные ленты бывают на бумажной основе, работает без СОЖ (V = 16 м/с) и на тканевой основе (V = 26 м/с). Преимущества шлифования абразивной лентой по сравнению с обработкой шлифовальными кругами: станки дешевле в несколько раз и занимают меньшую площадь; обслуживание станков проще и работа безопаснее; шлифовальный круг в процессе работы изнашивается, а соответственно падает и производительность обработки. В тоже время имеются и следующие недостатки: трудно достичь высокой точности; трудно обрабатывать уступы; сложность механизации и автоматизации процесса.

- шлифование алмазными кругами.

Алмазный круг состоит из металлического корпуса и алмазоносного слоя. Алмазоносный слой состоит из алмазов и металлической или органической связки. Круги изготавливаются 25, 50 и 100% концентрации.

Концентрация, это содержание алмаза в миллиграммах в 1мм3 алмазоносного кольца. При 100% в 1мм3 содержится 0,879 мг алмаза, что соответствует 0,00439 карата (1карат – 200мг).

Зернистость алмазного круга выбирается в зависимости от требуемой шероховатости поверхности.

Крупнозернистые круги обеспечивают более высокую производительность и имеют меньший удельный износ.

Металлическая связка рекомендуется для предварительного шлифования твердых сплавов, стекла и керамики.

Алмазные круги с органической связкой применяются для доводки деталей из хрупких и высокопрочных материалов.

Шлифование алмазными кругами сопровождается подачей СОЖ.

Достоинства обработки поверхностей алмазными кругами из кубического нитрида бора:

высокая стойкость кругов,

высокая производительность процесса,

низкая шероховатость поверхности.

Недостатки - высокая стоимость кругов, в процессе обработки, в зависимости от материала, может происходить засаливание кругов, снижающее эффективность процесса обработки.

Методы отделочной обработки наружных цилиндрических поверхностей

Отделочная обработка деталей служит для обеспечения заданного уровня качества поверхностного слоя, а именно:

создание требуемой шероховатости поверхности,

формирования в поверхностном слое соответствующих физико-механических свойств, обеспечивающих работоспособность детали в условиях эксплуатации,

и придание поверхности детали требуемых декоративных свойств.

К методам отделочной обработки валов относятся: тонкое резание, хонингование, суперфиниширование, полирование, притирка (доводка), абразивно-жидкостная отделка.

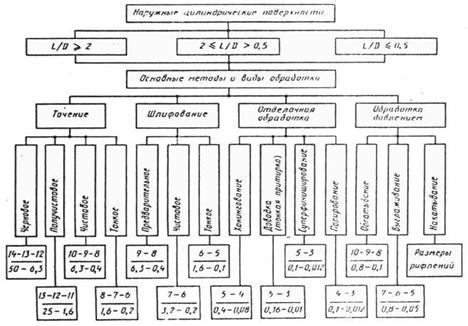

Рис. 12.1. Классификация основных видов обработки наружных цилиндрических поверхностей

Тонкое резание – применяют вместо шлифования.

При тонком обтачивании используют большую скорость резания, малую подачу и глубину резания.

Обработку производят резцами с широкой режущей кромкой, параллельной направлению подачи. Эта кромка образуется путем заточки вспомогательного угла в плане φ1=0. Для тонкого обтачивания цветных металлов и пластмасс применяют алмазные резцы, что позволяет снизить взаимодействие материалов резца и заготовки, снизить тепловыделение и существенно повысить качество поверхности детали. Особое значение для достижения высокого качества поверхности детали при этих методах обработки играет высокая жесткость станка, отсутствие вибраций. Разновидностями тонкого резания являются: тонкое точение, тонкое шлифование, тонкое фрезерование, тонкое строгание, тонкое растачивание.

2015-08-21

2015-08-21 1737

1737