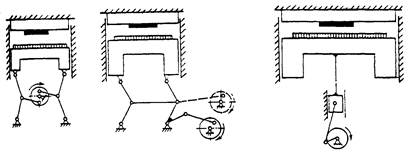

В некоторых моделях прессов, имеющих аналогичные рычажные системы, встречается и кривошипный привод. Схемы механизмов давления с кривошипным приводом показаны на рис. 61. Они несколько проще по устройству и дешевле, чем механизмы с кулачковым приводом, и с точки зрения механики процесса тиснения предпочтительнее, чем кулачковые. Кривошипный привод не обеспечивает достаточного времени тиснения, хотя возможно применение рычажных механизмов с выстоем плиты в верхнем положении.

Все механические системы привода перемещают при работе подвижную плиту на постоянную величину. Таким образом, конечное расстояние между подвижной и неподвижной плитами при постоянной толщине штампа, крышки и глубине тиснения определяет усилие тиснения.

Если толщина штампа или крышки меняется, то необходимо регулировать и величину конечного расстояния между плитами. Это может быть достигнуто путем смещения верхней плиты или изменения исходного положения нижней.

На практике переплетные крышки одного тиража существенно различаются по толщине, что сказывается на величине остаточной деформации при тиснении и на качестве изображения.

|

|

|

Рис. 61. Схемы механизмов давления с кривошипным приводом

Отчасти отклонения в толщине крышек и связанные с этим возможные колебания усилия тиснения компенсируются упругостью колонн, на которых крепится неподвижная плита. Верхняя плита может крепиться на двух или четырех колоннах. В последнем случае система крепления будет более устойчивой.

Технологическое усилие тиснения должно быть приложено по центру плиты, являющемуся осью симметрии механизма подъема плиты. Усилие тиснения и упругие деформации в прессе могут существенно влиять на положение прессующих плит в результате деформаций деталей, а значит и снижать точность и качество изображения.

В результате внецентренного приложения усилий и упругих деформаций деталей пресса может происходить поворот плит относительно друг друга, что приводит к их непараллельности или сдвигу в разные стороны от вертикальной оси. При непараллельности плит усилие тиснения будет неодинаковым в разных частях изображения, а сдвиг плит вызовет смазанное изображение.

Но даже при нормальных условиях работы пресса под действием усилия тиснения возникает упругая деформация станины и колонн, крепящих верхнюю плиту, которая приводит к отодвиганию неподвижной плиты от подвижной. Если же деформация будет слишком большой, то достижение максимальных усилий тиснения станет невозможным.

Без учета упругой деформации станины и колонн пресса конечное расстояние между прессующими плитами, как уже было сказано, зависит от толщины штампа, средней толщины крышек в тираже и глубины тиснения. Для получения одинаковых оттисков на крышках, имеющих отклонения в толщине, необходимо работать с постоянным давлением. Наиболее перспективен для этого гидравлический привод нижней плиты, осуществляемый от комбинированного гидроцилиндра, имеющего два различных по диаметру поршня; малый используется для перемещения нижней плиты и ввода крышки в контакт со штампом, а большой − для создания усилия тиснения. Такие комбинированные цилиндры значительно экономят необходимую мощность привода.

|

|

|

2014-02-09

2014-02-09 394

394