У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, жгутами и т. п., воспринимающими нагрузку, за счет чего и достигается упрочнение композитов. Композит приобретает ряд свойств, которыми не обладают его компоненты. При этом появляется возможность создавать материалы или непосредственно детали с заранее заданными характеристиками для определенных условий эксплуатации.

Свойства волокнистых композитов определяются природой материалов матрицы и волокна, а также способами армирования. Именно эти параметры лежат в основе классификации композитов.

В зависимости от материала матрицы композиты делятся на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и матрицей из углерода.

При создании композиционных материалов применяются высокопрочные волокна из стекла, бора, углерода, металлической проволоки и нитевидных кристаллов оксидов, нитридов и других химических соединений.

|

|

|

Название композита определяется материалами матрицы и волокна, например, стеклопластик — это композит, у которого материал матрицы — пластмасса, упрочняющий компонент — стекловолокно.

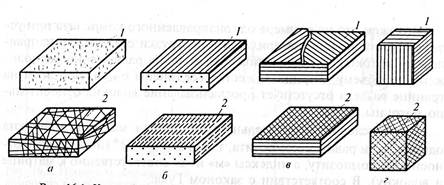

Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, сеток, тканей, лент, холстов. Различают композиты, образованные из слоев; армированные непрерывными параллельными волокнами; армированные тканями (текстолиты). Расположение волокон может быть направленным (одно- или многонаправленным) или хаотическим, двухмерным или трехмерным— пространственным (рис. 16.1).

Рис. 16.1. Классификация композитов по конструктивному признаку:

а — хаотически армированные (1 — короткие волокна; 2— непрерывные волокна); б— одномерно-армированные (1 — непрерывные волокна; 2— короткие волокна); в — двухмерно-армированные (1 — непрерывные нити; 2 — ткани); г — пространственно-армированные (1 — три семейства нитей; 2 — п семейств нитей)

Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Выпускается в виде листов, плит, труб и стержней. Обладает хорошей способностью поглощать вибрационные нагрузки, водостойкостью, высокой ударной вязкостью, электроизоляционными и антифрикционными свойствами. Теплостоек до 80°С. Используется для изготовления зубчатых колес, вкладышей подшипников скольжения, электроизоляционных деталей радиоаппаратуры.

Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. Применяется для изготовления корпусов судов, самолетов, автомобилей и других крупногабаритных изделий, для электроизоляционных деталей, работающих при повышенных температурах.

|

|

|

В асботекстолите наполнителем является асбестовая ткань. Кроме электроизоляционных, он имеет хорошие теплоизоляционные и фрикционные свойства. Применяется в качестве теплозащитного и теплоизоляционного материала, для изготовления тормозных колодок, дисков сцепления и др.

Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140 °С. Применяется в электротехнике для изготовления печатных плат, в электрических машинах и трансформаторах в качестве изоляции, как декоративно-облицовочный материал.

Материалы матриц волокнистых композитов. Матрица должна обеспечивать монолитность композита, фиксировать форму изделия и взаимное расположение армирующих волокон. Она обеспечивает равномерную нагрузку на армирующие волокна и перераспределение нагрузки в случае разрушения части волокон. Кроме того, материал матрицы определяет технологию изготовления изделий из композита. Таким образом, требования, предъявляемые к свойствам материала матриц, можно разделить на эксплуатационные и технологические.

К первым относятся механические, физические и химические свойства, которые определяют возможность эксплуатации композита в различных условиях. Прочность матрицы должна быть такой, чтобы обеспечить совместную работу всех армирующих элементов. При нагрузках, приложенных в направлениях, отличных от ориентации волокна, прочность композита определяется во многом, если не в основном, прочностью матрицы. Природа матрицы обусловливает также уровень рабочих температур и среду эксплуатации композита.

В процессе операций изготовления композита должны быть обеспечены следующие условия:

• равномерное (без касания между собой) распределение волокон в матрице;

• достаточно прочная связь на границе раздела.

Для этого материал матрицы должен обеспечить хорошую смачиваемость волокна. Смачивание характеризуется растеканием жидкости по поверхности твердых тел. Если капля жидкости растекается по поверхности твердого тела, она его смачивает. Если же она принимает сферическую форму, например, капля ртути на стекле, жидкость обладает плохой смачивающей способностью.

Кроме того, желательно иметь невысокие значения параметров формообразования: температуру, давление, чтобы избежать изменения свойств или даже разрушения упрочняющей фазы, а также с целью снижения энергозатрат в процессе изготовления композита.

В качестве материала для изготовления матриц наибольшее применение нашли полимеры, углерод и металлы.

Для изготовления полимерных матриц используют термореактивные эпоксидные и полиэфирные смолы, а также целый ряд термопластичных пластмасс. Свойства полимерной матрицы достигаются в результате полимеризации и отверждения (для реактопластов), при этом материал матрицы должен иметь низкую усадку.

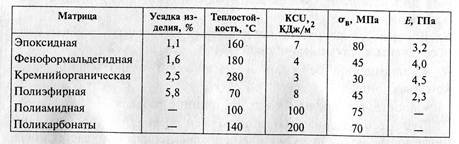

Недостатками пластиков являются их низкие жесткость, прочность и теплостойкость. Более высокая теплостойкость присуща термореактивным, а не термопластичным пластмассам. Наиболее теплостойкими (до 300÷350 °С) являются кремнийорганические и полиамидные пластмассы (табл. 16.2).

Таблица 16.2. Свойства полимерных матриц

Широкое применение для изготовления матриц нашли эпоксидные смолы. Они обладают более высокими механическими свойствами, что обеспечивает композиционным материалам на их основе большую прочность при сжатии и сдвиге. Их отверждение происходит при сравнительно низких температурах и с небольшой усадкой. При изготовлении деталей не требуется высоких давлений, что важно при создании композитов, армированных высокопрочными, хрупкими волокнами, так как снижается вероятность их повреждения.

|

|

|

Углеродная матрица обладает высокими значениями механических характеристик, высокой теплостойкостью (свыше 2000 °С в неокислительной среде), низкими коэффициентами трения и температурного расширения, высокой химической стойкостью.

Металлическая матрица характеризуется высокими значениями прочностных характеристик, ударной вязкости, модуля упругости. Металлы сохраняют свои свойства в более широком интервале температур, чем полимеры. В качестве матричных материалов преимущественно используют алюминий, титан, сплавы на их основе и магниевые сплавы.

В качестве матричного материала на основе алюминия применяют как технический алюминий, так и сплавы на его основе: АМц, АМг2, АМг6, Д16, Д20, В95 и др. Использование этих сплавов позволяет изменять механические характеристики матриц в достаточно широком пределе. Так, предел прочности сплава АМц составляет 130МПа, АМг6 - 300МПа, Д16 - 500МПа, В95 - 600 МПа. Модуль упругости алюминиевых сплавов — около 70 ГПа. Сплавы обладают малой плотностью, высокой коррозионной стойкостью. Для алюминиевых сплавов характерна высокая технологичность, они пластичны, хорошо обрабатываются резанием, заготовки могут быть получены вакуумной или аргоно-дуговой сваркой.

Магниевые сплавы обладают плотностью меньшей, чем алюминиевые, однако они уступают им по прочности, модулю упругости и технологичности. Так, предел прочности сплавов МА2-1, МА5, МА8, используемых в качестве матричных материалов,— 250÷300 МПа, модуль упругости около 40 ГПа. Горячая пластичность этих сплавов ниже, чем у алюминиевых.

|

|

|

Титановые сплавы (в качестве матричного используют, например, сплав, содержащий 90 % Тi, 6 % А1, 4 % V) имеют более высокие, чем у алюминиевых и магниевых сплавов, модуль упругости, Е= 140 ГПа, и предел прочности — до 1000 МПа. Они сохраняют прочностные характеристики при нагреве до температур 300÷450 °С. Сплавы обладают удовлетворительной пластичностью в горячем состоянии. Однако для их пластической деформации необходимы достаточно высокие напряжения. Это затрудняет получение композитов с хрупкими армирующими волокнами.

Армирующие компоненты композиционных материалов. Армирующие волокна воспринимают основные напряжения, возникающие в процессе эксплуатации, и обеспечивают жесткость и прочность композита в направлении ориентации волокна. Таким образом, волокна должны обладать высокой прочностью и жесткостью, т. е. большим модулем упругости Е, химической стойкостью, и сохранять этих свойств в интервале эксплуатационных температур.

В качестве армирующих используют моноволокна, жгуты или ткани, сформированные из моноволокна. Основное применение получили следующие типы волокон.

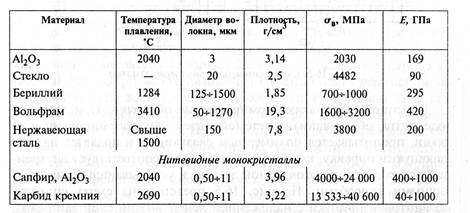

Стеклянные волокна наиболее широко применяют при создании композитов с неметаллической матрицей. При малой плотности они имеют высокую прочность и теплостойкость, нейтральны к химическому и биологическому воздействию. Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8÷3 мм и дальнейшим быстрым вытягиванием их до диаметра 3÷9 мкм. Поверхность стеклянных волокон покрывают замасливателем (например, парафиновая эмульсия) для предотвращения истирания волокон при транспортировке и технологических операциях.

Органические волокна используют для получения композитов с полимерной матрицей. Вследствие низкой плотности они обладают высокой удельной прочностью, превосходящей все известные в настоящее время армирующие волокна и металлические сплавы. Применяют волокна на основе ароматических полиамидов, которые обладают высокими значениями предела прочности при растяжении и модуля упругости.

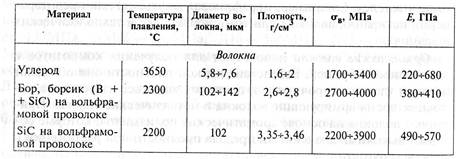

Прочность углеродного волокна достигает 1500÷2000 МПа, что cоответствует прочности молибденовой проволоки.

Борные волокна обладают по сравнению с другими армирующими компонентами большим модулем сдвига G. Бор является полупроводником, поэтому композиты с таким волокном имеют пониженные тепло- и электропроводность. Метод получения борных волокон — химическое осаждение бора из смеси газов (2ВС13 + ЗН2 →2В + 6НС1) на вольфрамовую подложку при температуре около 1100 °С. Эти волокна применяют при создании композитов как с металлической, так и с полимерной матрицей.

Волокна из карбида кремния имеют пониженные механические свойства по сравнению с волокнами из бора и углерода, для них характерна повышенная чувствительность к поверхностным дефектам. Их используют для металлокомпозитов, работающих при высоких температурах.

Металлические волокна и проволоки являются наиболее экономичными. Для композитов, работающих при низких температурах, используют стальные и бериллиевые проволочные волокна, а эксплуатируемых при высоких температурах — вольфрамовые или молибденовые. Стальные волокна в основном изготовляют из высокопрочной коррозионностойкой стали.

Коротковолокнистая арматура. Диаметр волокон — 1÷10 мкм при средней длине 275 мкм. Особо высокая жесткость и прочность, близкая к теоретической, характерны для нитевидных кристаллов («усов»), что обусловлено совершенством их структуры. Нитевидные кристаллы могут быть использованы для создания композитов с различными матричными материалами. Свойства некоторых армирующих волокон приведены в табл. 16.3.

Таблица 16.3. Свойства волокон и нитевидных монокристаллов

Тканые армирующие материалы используют для получения слоистых композитов. Используются стеклоткани, углеткани, органоткани с разным типом плетения.

2015-03-20

2015-03-20 18374

18374